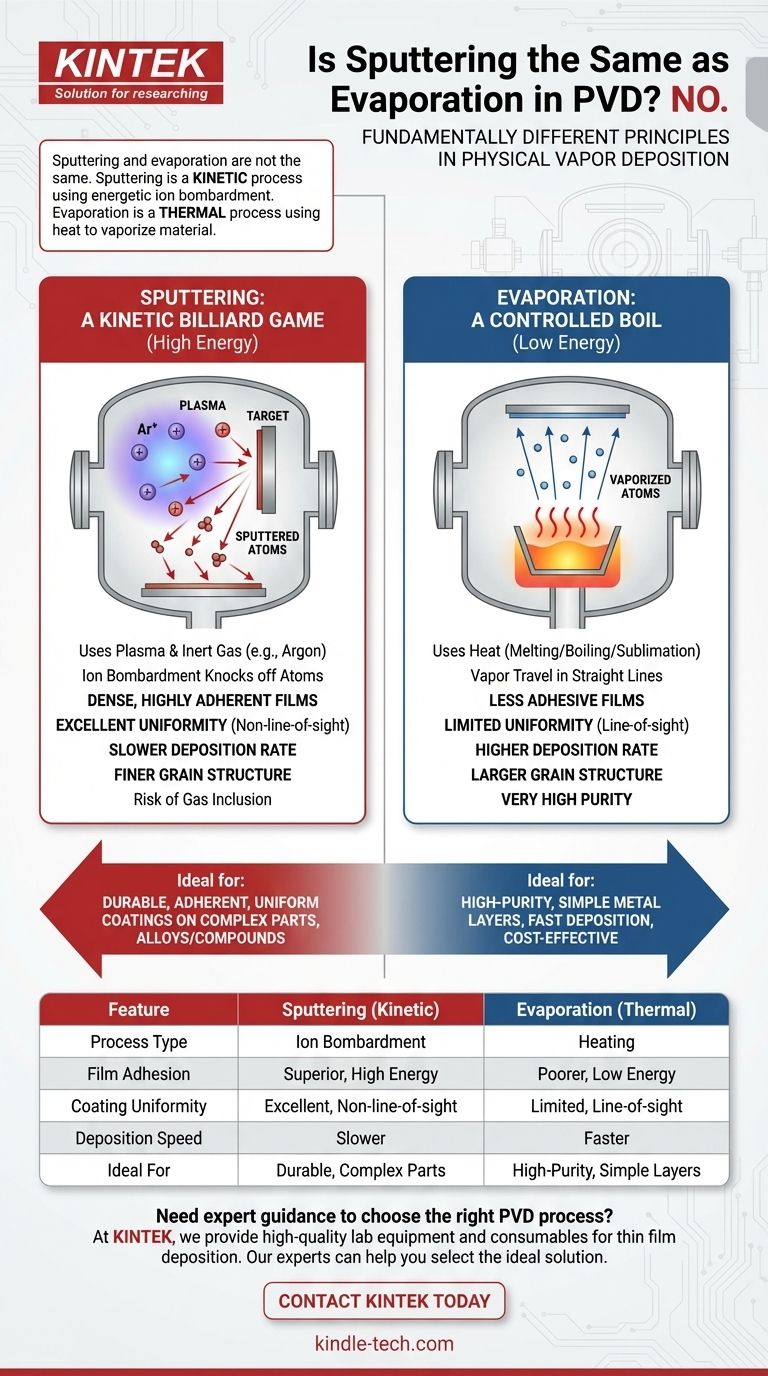

Нет, распыление и испарение — это не один и тот же процесс. Хотя оба являются формами физического осаждения из паровой фазы (PVD), они работают по принципиально разным принципам. Распыление — это кинетический процесс, который использует бомбардировку энергичными ионами для физического выброса атомов из источника, тогда как испарение — это термический процесс, который использует тепло для кипячения или сублимации материала в пар.

Основное различие, которое следует помнить, заключается в следующем: распыление производит плотные, высокоадгезионные пленки с превосходной однородностью, что делает его идеальным для надежных применений. Испарение, как правило, является более быстрым и чистым процессом, но оно производит менее адгезионные пленки с ограничениями по покрытию "по прямой видимости".

Основное различие: физический против термического процесса

Чтобы понять, почему эти методы дают разные результаты, мы должны изучить их основные механизмы. То, как атомы покидают исходный материал, напрямую влияет на их энергию, путь их перемещения и то, как они в конечном итоге образуют пленку на подложке.

Распыление: кинетическая бильярдная игра

Распыление лучше всего понимать как процесс физического столкновения. Оно начинается с создания плазмы в условиях низкого вакуума, обычно с использованием инертного газа, такого как аргон.

Эти положительно заряженные ионы газа ускоряются электрическим полем и ударяются об исходный материал, известный как мишень.

Этот высокоэнергетический удар действует как микроскопический бильярдный удар, выбивая отдельные атомы или небольшие кластеры с поверхности мишени. Эти "распыленные" атомы перемещаются через камеру и конденсируются на подложке, образуя тонкую пленку.

Испарение: контролируемое кипение

Испарение — это гораздо более простая термическая концепция. В камере с высоким вакуумом исходный материал нагревается до температуры испарения.

По мере того как материал плавится, а затем кипит (или сублимируется непосредственно из твердого состояния в газообразное), он выделяет пар атомов.

Эти испаренные атомы движутся по прямой линии, пока не встретят более холодную поверхность, такую как подложка, где они снова конденсируются в твердое состояние, образуя тонкий слой.

Как процесс определяет свойства пленки

Разница между высокоэнергетическим атомным столкновением и низкоэнергетическим потоком термического пара имеет глубокие последствия для качества и характеристик конечного покрытия.

Адгезия и плотность пленки

При распылении атомы достигают подложки со значительно высокой энергией. Эта энергия помогает им образовывать более плотную, более компактную пленку.

Результатом является превосходная адгезия и механическая долговечность, поскольку энергичные частицы могут создавать более прочную связь с поверхностью подложки. Испаренные атомы прибывают с низкой тепловой энергией, что приводит к худшей адгезии.

Скорость осаждения

Испарение обычно производит мощный поток пара, что обеспечивает гораздо более высокие скорости осаждения, чем распыление.

Это делает испарение более быстрым и часто более экономичным процессом для осаждения толстых слоев чистых металлов или простых материалов.

Однородность покрытия

Распыленные атомы выбрасываются из мишени, а затем рассеиваются через газ низкого давления в камере. Этот эффект рассеяния приводит к отличной однородности пленки, даже на сложных, неровных формах.

Испарение — это процесс "прямой видимости". Пар движется по прямой линии, что затрудняет равномерное покрытие поднутрений или боковых сторон сложного объекта без сложной манипуляции с подложкой.

Чистота и зернистая структура

Поскольку процесс протекает в высоком вакууме без технологического газа, испарение может производить пленки очень высокой чистоты. Более низкая энергия прибывающих атомов также имеет тенденцию к образованию более крупных зерен в микроструктуре пленки.

Использование технологического газа (например, аргона) при распылении создает риск его захвата растущей пленкой, что может быть примесью. Высокая энергия распыленных атомов обычно приводит к более тонкой, мелкозернистой структуре.

Понимание компромиссов

Ни один из методов не является универсально превосходящим; выбор всегда диктуется требованиями применения. Понимание присущих каждому методу ограничений является ключом к принятию обоснованного решения.

Ограничения распыления

Основным недостатком распыления является его более низкая скорость осаждения для многих материалов, что может увеличить время и стоимость процесса.

Кроме того, процесс более сложен, требует высоковольтных источников питания и тщательного контроля плазменной среды. Существует также небольшой, но заметный риск включения технологического газа в пленку.

Недостатки испарения

Наиболее существенным недостатком испарения является плохая адгезия получаемой пленки, что делает ее непригодной для применений, требующих высокой долговечности или износостойкости.

Кроме того, его характер "прямой видимости" серьезно ограничивает его способность равномерно покрывать сложные геометрии. Также сложно испарять сплавы или соединения без изменения их химического состава, поскольку различные элементы будут испаряться с разной скоростью.

Правильный выбор для вашего применения

Выбор правильного метода PVD требует согласования возможностей процесса с вашей основной целью для конечной пленки.

- Если ваш основной акцент делается на долговечности, адгезии и однородности: Распыление — лучший выбор для создания плотных, твердых и высокоадгезионных покрытий на сложных деталях.

- Если ваш основной акцент делается на скорости осаждения и чистоте пленки: Испарение часто предпочтительнее для быстрого осаждения простых, высокочистых металлических слоев, где адгезия не является критическим фактором.

- Если ваш основной акцент делается на покрытии сложных сплавов или соединений: Распыление превосходно сохраняет исходный состав (стехиометрию) исходного материала в конечной пленке.

В конечном итоге, понимание этих фундаментальных различий дает вам возможность выбрать точный инструмент для создания именно той пленки, которую требует ваше приложение.

Сводная таблица:

| Характеристика | Распыление | Испарение |

|---|---|---|

| Тип процесса | Кинетический (ионная бомбардировка) | Термический (нагрев) |

| Адгезия пленки | Превосходная, высокая энергия | Хуже, низкая энергия |

| Однородность покрытия | Отличная, не по прямой видимости | Ограниченная, по прямой видимости |

| Скорость осаждения | Медленнее | Быстрее |

| Идеально для | Прочные, адгезионные покрытия на сложных деталях | Высокочистые, простые металлические слои |

Нужна экспертная консультация по выбору правильного процесса PVD для вашего конкретного применения?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в осаждении тонких пленок. Независимо от того, требует ли ваш проект прочных, однородных покрытий методом распыления или высокочистого, быстрого осаждения методом испарения, наши эксперты помогут вам выбрать идеальное решение для улучшения ваших исследований и разработок.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши требования и узнать, как KINTEK может поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах