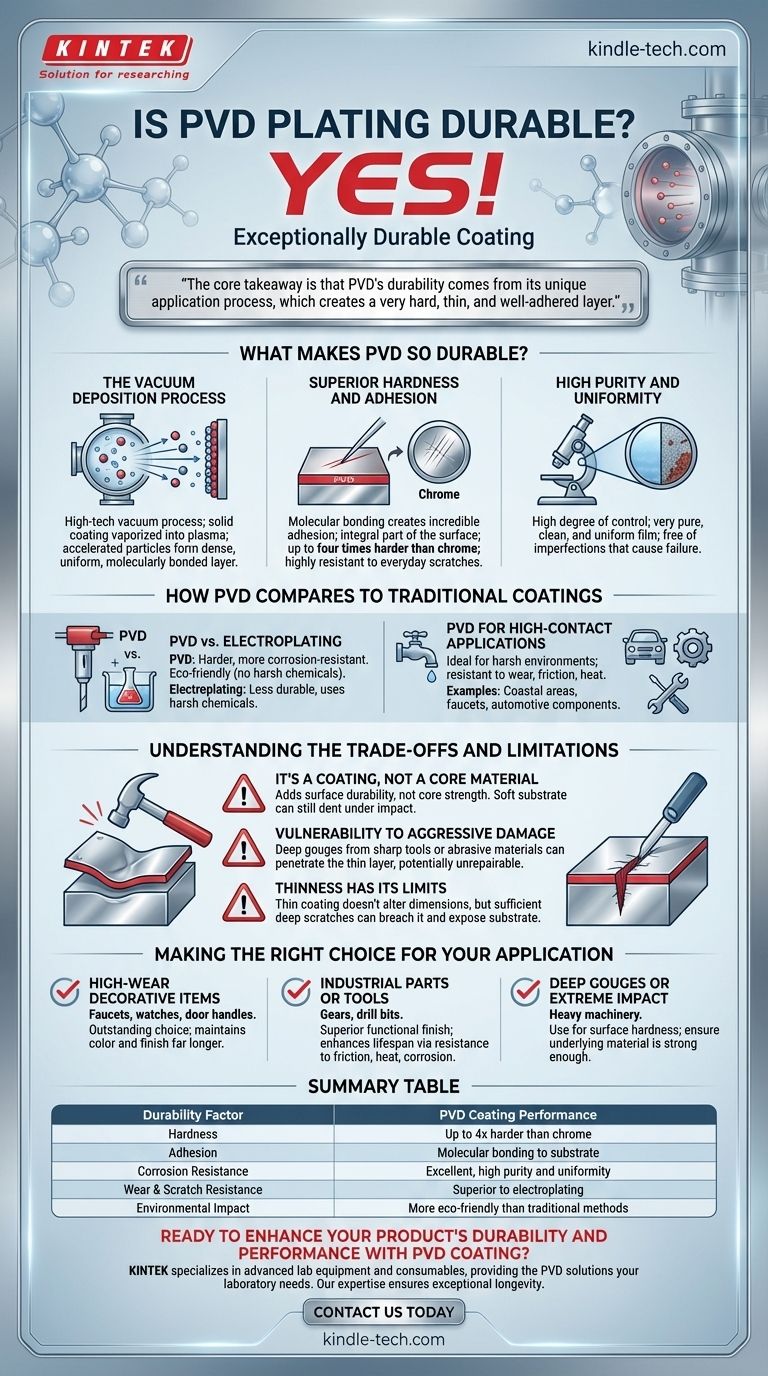

Да, нанесение покрытия методом физического осаждения из паровой фазы (PVD) — это исключительно долговечное покрытие. Оно широко признано одним из самых устойчивых доступных сегодня поверхностных покрытий, создаваемым в результате высокотехнологичного процесса вакуумного напыления, который молекулярно связывает покрытие с подложкой. В результате получается покрытие, которое значительно тверже и более устойчиво к царапинам, коррозии и износу, чем большинство традиционных методов нанесения покрытий.

Основной вывод заключается в том, что долговечность PVD обусловлена его уникальным процессом нанесения, который создает очень твердый, тонкий и прочно сцепленный слой. Однако его конечная эффективность — это результат сочетания твердости покрытия и прочности основного материала.

Что делает PVD таким долговечным?

Исключительная долговечность PVD — это не случайность; это прямой результат строго контролируемого научного процесса, используемого для его нанесения.

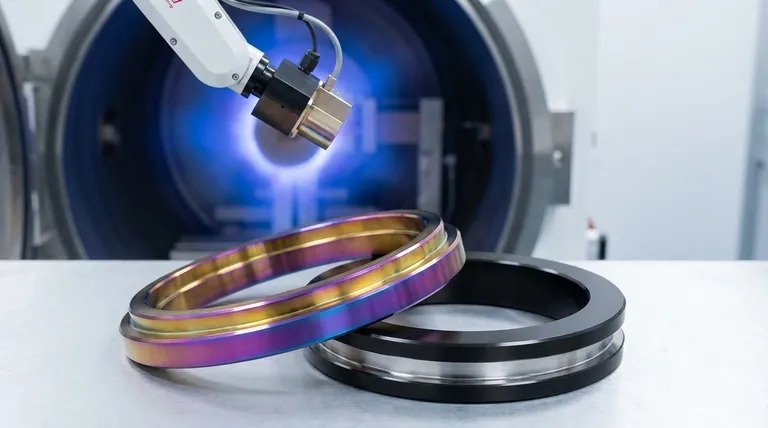

Процесс вакуумного напыления

PVD наносится внутри камеры высокого вакуума. Базовый материал помещается внутрь, а твердый материал покрытия испаряется в плазму атомов или ионов. Затем электрическое поле ускоряет эти частицы, заставляя их с такой силой ударяться о базовый материал, что они внедряются в поверхность, образуя плотный, однородный и прочно сцепленный слой.

Превосходная твердость и адгезия

Этот процесс молекулярного связывания обеспечивает невероятную адгезию. В отличие от краски или гальваники, которые лежат на поверхности, PVD становится ее неотъемлемой частью. Полученное покрытие чрезвычайно твердое — в некоторых случаях в четыре раза тверже хрома — что делает его высокоустойчивым к повседневным царапинам и износу.

Высокая чистота и однородность

Процесс PVD обеспечивает высокую степень контроля над структурой покрытия. Это приводит к получению очень чистой, однородной пленки, свободной от дефектов, которые могут привести к разрушению или коррозии других покрытий с течением времени.

Сравнение PVD с традиционными покрытиями

PVD выделяется при прямом сравнении с более традиционными методами отделки, предлагая значительные преимущества в производительности и долговечности.

PVD против гальваники

Покрытия PVD, как правило, тверже и более коррозионностойкие, чем нанесенные гальваническим способом. Процесс PVD также значительно более экологичен, поскольку позволяет избежать использования агрессивных химикатов, применяемых в традиционных электрохимических процессах.

PVD для применений с высокой степенью контакта

Благодаря своей устойчивости к износу, трению и теплу, PVD является идеальным выбором для проектов, подвергающихся воздействию суровых условий или частому контакту. К ним относятся прибрежные зоны, часто используемая бытовая фурнитура, такая как смесители, и функциональные автомобильные компоненты.

Понимание компромиссов и ограничений

Хотя PVD невероятно прочен, ни одно покрытие не является неразрушимым. Понимание его ограничений является ключом к его эффективному использованию.

Это покрытие, а не основной материал

PVD придает поверхности долговечность, но не изменяет свойств основной подложки. Твердое PVD-покрытие на мягком металле все равно может погнуться, если на изделие будет оказано значительное ударное воздействие. Базовый материал обеспечивает структурную целостность.

Уязвимость к агрессивному повреждению

Несмотря на высокую устойчивость к износу, покрытие может быть повреждено агрессивным воздействием. Глубокая царапина от острого инструмента или абразивного материала может проникнуть сквозь тонкий слой. В некоторых случаях такой тип повреждения может быть не подлежать ремонту.

У тонкости есть свои пределы

Тонкость PVD-покрытия является одним из его преимуществ, поскольку оно не изменяет размеров детали. Однако это также означает, что достаточно глубокая царапина может пробить покрытие и обнажить подложку.

Выбор правильного решения для вашего применения

Выбор правильной отделки полностью зависит от требований вашего проекта. PVD превосходно подходит для сценариев, где целостность поверхности имеет первостепенное значение.

- Если ваш основной фокус — декоративные изделия с высокой степенью износа (например, смесители, часы, дверные ручки): PVD — выдающийся выбор, который сохранит свой цвет и отделку намного дольше, чем традиционные варианты.

- Если ваш основной фокус — промышленные детали или инструменты: Устойчивость покрытия к трению, теплу и коррозии делает его превосходной функциональной отделкой, продлевающей срок службы компонентов.

- Если ваш проект подвержен глубоким царапинам или сильным ударам: Используйте PVD для его поверхностной твердости, но убедитесь, что основной материал достаточно прочен, чтобы противостоять деформации.

В конечном счете, выбор PVD — это инвестиция в поверхность, разработанную для исключительной долговечности и производительности.

Сводная таблица:

| Фактор долговечности | Характеристики PVD-покрытия |

|---|---|

| Твердость | До 4 раз тверже хрома |

| Адгезия | Молекулярное связывание с подложкой |

| Коррозионная стойкость | Отличная, высокая чистота и однородность |

| Устойчивость к износу и царапинам | Превосходит гальванику |

| Воздействие на окружающую среду | Более экологичный, чем традиционные методы |

Готовы повысить долговечность и производительность вашего продукта с помощью PVD-покрытия? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предлагая PVD-решения, необходимые вашей лаборатории для превосходной отделки поверхностей. Наш опыт гарантирует, что ваши компоненты достигнут исключительной долговечности и устойчивости к износу, коррозии и теплу. Свяжитесь с нами сегодня, чтобы обсудить, как наши PVD-технологии могут принести пользу вашему конкретному применению!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов

- Является ли алмазное покрытие постоянным? Правда о его долговечности

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев