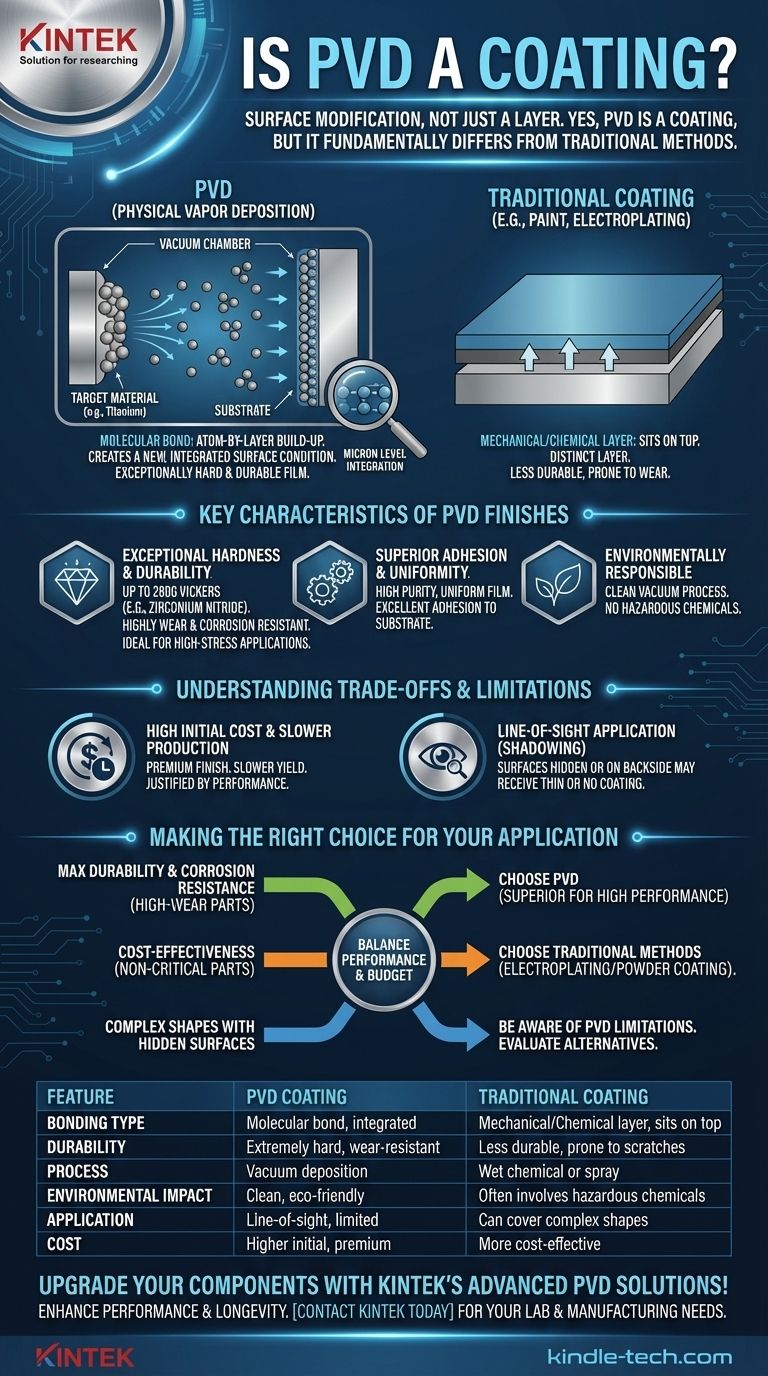

Да, PVD — это тип покрытия, но оно принципиально отличается от традиционных методов, таких как окраска или гальваника. Термин «Физическое осаждение из паровой фазы» (PVD) описывает процесс, при котором твердый материал испаряется в вакууме, а затем связывается с подложкой на молекулярном уровне, образуя чрезвычайно тонкую и прочную пленку. Его точнее можно охарактеризовать как модификацию поверхности, а не просто добавленный слой.

Ключевое различие заключается в том, что PVD не просто лежит поверх материала; оно создает новое, интегрированное состояние поверхности. Эта молекулярная связь придает покрытиям PVD исключительную твердость и долговечность, отличая их от обычных покрытий.

Чем PVD отличается от традиционных покрытий

Чтобы понять ценность PVD, необходимо осознать, как оно изменяет саму поверхность, а не просто покрывает ее.

Это процесс, а не материал

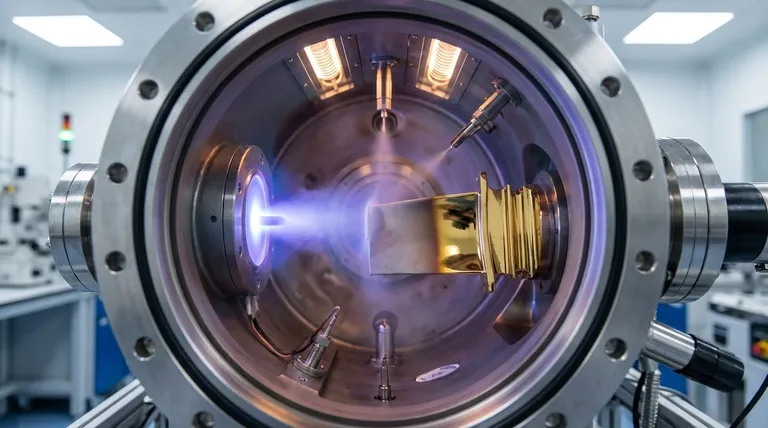

PVD означает Физическое осаждение из паровой фазы (Physical Vapor Deposition). Это метод вакуумного нанесения, который может использовать широкий спектр материалов для создания покрытия.

Процесс включает испарение твердого материала (например, нитрида титана или циркония) внутри вакуумной камеры. Затем этот пар перемещается и конденсируется, атом за атомом, на целевом объекте, образуя тонкую, прочно связанную пленку.

Молекулярное связывание против простого наслаивания

Традиционные покрытия, такие как краска, образуют отдельный механический слой поверх поверхности. Гальваника создает химическую связь, но все же добавляет относительно толстый слой.

PVD, напротив, формирует молекулярную связь на микронном уровне. Это создает новую поверхность с измененными физическими свойствами, а не просто покрывает старую. Покрытие настолько тонкое и интегрированное, что часто бывает полупрозрачным.

Результат: высокопроизводительная поверхность

Этот процесс приводит к получению покрытия, которое исключительно твердое и износостойкое. Например, покрытие PVD с использованием нитрида циркония может достигать твердости 2800 по Виккерсу — значительно тверже, чем большинство сталей.

Это изменяет характеристики основного материала, делая его гораздо более устойчивым к царапинам, истиранию и коррозии.

Ключевые характеристики покрытий PVD

Уникальный характер процесса PVD придает ему ряд ключевых преимуществ, которые делают его предпочтительным выбором для высокопроизводительных применений.

Исключительная твердость и долговечность

Покрытия PVD, как правило, намного тверже и более устойчивы к коррозии, чем покрытия, нанесенные гальваническим способом. Это делает их идеальными для аэрокосмических, медицинских и автомобильных компонентов, которые подвергаются высоким нагрузкам.

Превосходная адгезия и однородность

Поскольку покрытие создается атом за атомом в вакууме, результирующая пленка является высокочистой, однородной и обладает отличной адгезией к подложке.

Для определенных подложек может использоваться базовый слой никеля или хрома для улучшения этой адгезии, хотя это не всегда необходимо.

Экологическая ответственность

По сравнению с традиционными электрохимическими процессами, такими как хромирование, которые включают опасные химикаты, PVD является чистым и экологически безопасным процессом.

Понимание компромиссов и ограничений

Несмотря на свою мощь, PVD не является правильным решением для каждой ситуации. Его высокопроизводительный характер сопряжен с определенными компромиссами.

Высокая начальная стоимость и более медленное производство

Оборудование дорогостоящее, а скорость выхода процесса ниже, чем у многих методов массовой отделки. Это делает PVD премиальным вариантом, обычно предназначенным для применений, где производительность оправдывает затраты.

Нанесение с прямой видимостью

Процесс нанесения работает по принципу «прямой видимости». Это означает, что поверхности, которые скрыты или находятся на обратной стороне детали, могут получить гораздо более тонкое покрытие или не получить его вовсе — это явление известно как затенение.

Правильная загрузка деталей в реактор PVD сложна и имеет решающее значение для обеспечения равномерного покрытия, часто требуя меньшей плотности деталей в партии.

Выбор правильного решения для вашего применения

Выбор отделки поверхности требует баланса между требованиями к производительности и бюджетными и производственными ограничениями.

- Если ваш основной акцент — максимальная долговечность и коррозионная стойкость: PVD является превосходным выбором для деталей с высоким износом, где отказ недопустим.

- Если ваш основной акцент — экономичность для некритичных деталей: Традиционная гальваника или порошковое покрытие могут быть более практичным и экономичным решением.

- Если вам нужно покрыть сложные формы со многими скрытыми поверхностями: Учитывайте ограничения PVD по прямой видимости и оцените, может ли другой процесс обеспечить более равномерное покрытие.

Понимая PVD как процесс модификации поверхности, вы можете точно оценить его уникальные сильные стороны и решить, где его высокая производительность оправдывает инвестиции.

Сводная таблица:

| Характеристика | Покрытие PVD | Традиционное покрытие (например, краска/гальваника) |

|---|---|---|

| Тип связи | Молекулярная связь, интегрированная поверхность | Механический слой или химическая связь, лежит сверху |

| Долговечность | Чрезвычайно твердое, износостойкое (например, 2800 по Виккерсу) | Менее долговечное, подвержено царапинам и износу |

| Процесс | Вакуумное нанесение, послойное наращивание атомов | Нанесение с помощью влажной химии или распыления |

| Воздействие на окружающую среду | Чистый, экологически безопасный процесс | Часто включает опасные химикаты |

| Применение | Прямая видимость, ограничено видимыми поверхностями | Может покрывать сложные формы и скрытые области |

| Стоимость | Более высокая начальная стоимость, премиальная отделка | Более экономичное для некритичных деталей |

Усовершенствуйте свои компоненты с помощью передовых PVD-решений от KINTEK!

Как ведущий поставщик лабораторного оборудования и расходных материалов, KINTEK специализируется на высокопроизводительных PVD-покрытиях, которые преобразуют поверхности на молекулярном уровне. Наши PVD-процессы обеспечивают исключительную твердость, коррозионную стойкость и долговечность — идеально подходят для аэрокосмической, медицинской и автомобильной промышленности, где отказ недопустим.

Позвольте нам помочь вам повысить производительность и долговечность вашего продукта. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные потребности и узнать, как наш опыт в области PVD может принести пользу вашей лаборатории или производственному процессу!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Настольная лабораторная вакуумная сублимационная сушилка

Люди также спрашивают

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов

- Что такое горячее прессование (ламинирование)? Полное руководство по прочному и долговечному соединению материалов

- Что такое горячая штамповка прессованием? Создание сложных, высокопрочных металлических компонентов