Да, безусловно. Термообработка — это фундаментальный и критически важный набор процессов в металлургии, используемый для целенаправленного изменения физических, а иногда и химических свойств металлического сплава. Тщательно контролируя циклы нагрева и охлаждения, металлурги могут манипулировать внутренней микроструктурой сплава для достижения конкретных и предсказуемых инженерных результатов.

Основной принцип термообработки заключается не в изменении химического состава металла, а в перестройке его внутренней кристаллической структуры. Это контролируемое манипулирование позволяет превратить один и тот же сплав в материал, который может быть мягким и податливым, невероятно твердым и износостойким, или прочным и долговечным.

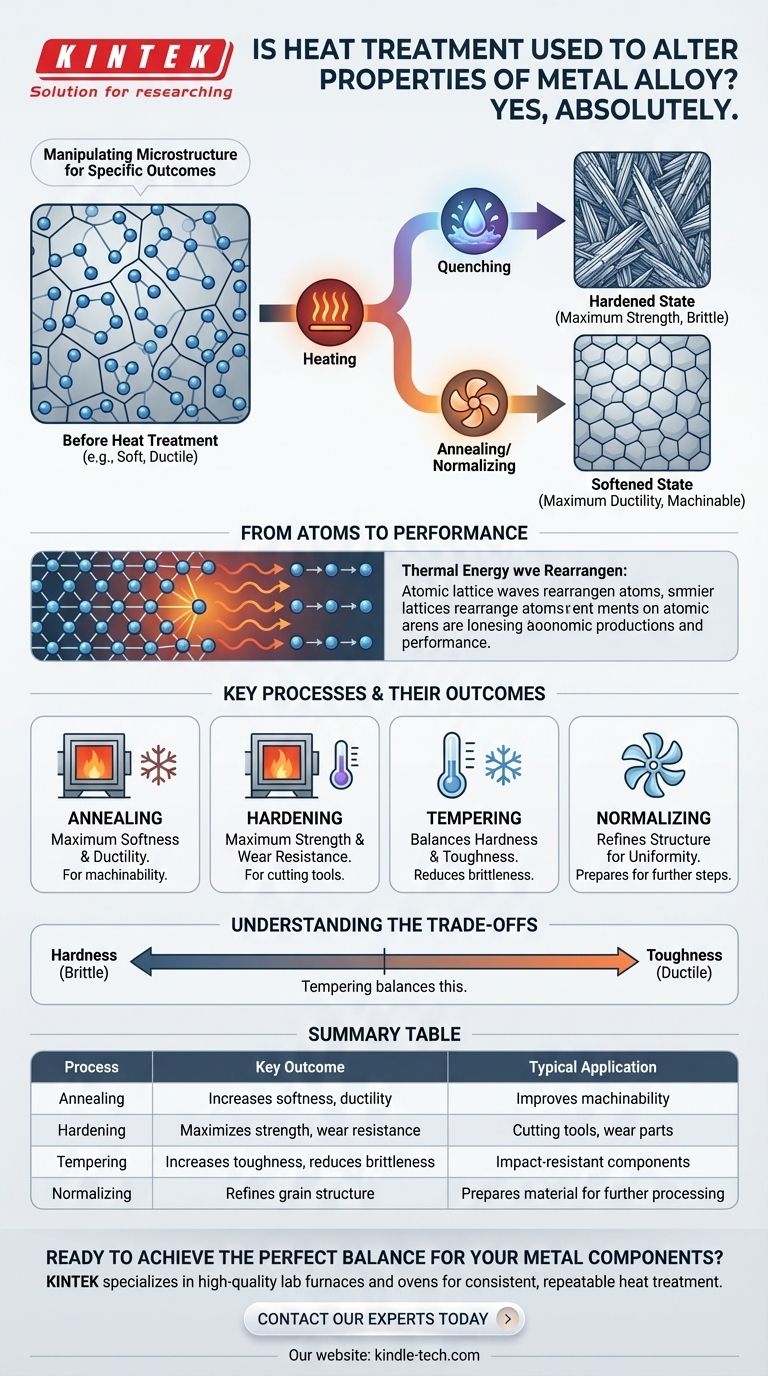

«Почему» за термообработкой: манипулирование микроструктурой

Производительность любого металлического сплава определяется его микроструктурой — специфическим расположением и размером его кристаллических зерен. Термообработка является основным инструментом, используемым для контроля этой внутренней архитектуры.

Роль температуры

Нагрев металлического сплава обеспечивает тепловую энергию, необходимую для движения и перестройки атомов внутри кристаллической решетки. По мере повышения температуры выше критической точки существующие кристаллические структуры могут растворяться и превращаться в новые, отличные структуры.

Важность охлаждения (закалки)

Скорость охлаждения металла так же важна, как и температура, до которой он был нагрет. Быстрый процесс охлаждения, известный как закалка, может «зафиксировать» высокотемпературные кристаллические структуры при комнатной температуре. Более медленное охлаждение дает атомам больше времени для перестройки в другие, часто более мягкие структуры.

От атомов к производительности

Представьте атомы сплава как строительные блоки. Термообработка позволяет разрушить их существующее расположение, а затем, посредством контролируемого охлаждения, собрать их в новую структуру с совершенно другими свойствами. Тонкая, игольчатая структура может быть очень твердой, в то время как грубая, блочная структура может быть намного мягче и пластичнее.

Ключевые процессы термообработки и их результаты

Различные комбинации нагрева, выдержки и охлаждения создают различные результаты, адаптированные к конкретным применениям.

Отжиг: для максимальной мягкости

Отжиг включает нагрев металла с последующим очень медленным охлаждением. Этот процесс снимает внутренние напряжения, увеличивает пластичность и делает металл значительно мягче и легче поддающимся механической обработке или формовке.

Закалка: для максимальной прочности

Закалка достигается путем нагрева сплава до высокой температуры с последующим очень быстрым охлаждением (закалкой), часто в воде, масле или воздухе. Это фиксирует очень твердую, но хрупкую микроструктуру, идеально подходящую для применений, требующих высокой износостойкости и прочности, таких как режущие инструменты.

Отпуск: поиск баланса

Закаленная деталь часто слишком хрупка для практического использования. Отпуск — это вторичная, низкотемпературная термообработка, выполняемая после закалки. Он немного снижает твердость, но значительно увеличивает вязкость материала, предотвращая его разрушение при ударе.

Нормализация: уточнение структуры

Нормализация включает нагрев металла с последующим охлаждением на открытом воздухе. Этот процесс часто используется для уточнения зернистой структуры после операции формовки, создавая более однородный и предсказуемый материал для подготовки к последующей закалке.

Понимание компромиссов

Выбор процесса термообработки всегда является вопросом балансировки конкурирующих свойств. Не существует единого «лучшего» состояния для сплава.

Компромисс между твердостью и вязкостью

Это самый фундаментальный компромисс. Увеличение твердости материала почти всегда делает его более хрупким (менее вязким). Цель отпуска состоит в том, чтобы намеренно пожертвовать частью твердости для получения необходимой вязкости для применения.

Поверхностные и объемные свойства

Стандартные термообработки, такие как отжиг и закалка, влияют на весь объем материала — его объемные свойства. В отличие от этого, некоторые передовые процессы, такие как упомянутая вами плазменная обработка или цементация, предназначены для модификации только поверхности, создавая твердый, износостойкий внешний слой, оставляя сердцевину вязкой и пластичной.

Риск деформации и растрескивания

Экстремальные изменения температуры, особенно быстрое охлаждение, могут вызвать значительные внутренние напряжения. Это может привести к короблению, деформации или даже растрескиванию деталей, если процесс не контролируется тщательно для конкретного сплава и геометрии детали.

Соответствие обработки цели

Правильный процесс полностью зависит от желаемых конечных характеристик компонента.

- Если ваша основная цель — обрабатываемость и формовка: Отжиг — это необходимый процесс, чтобы сделать материал максимально мягким и пластичным.

- Если ваша основная цель — максимальная износостойкость и режущая способность: Закалка является ключевым фактором, но она почти всегда должна сопровождаться отпуском.

- Если ваша основная цель — вязкость и ударопрочность: Отпуск является критически важным шагом для снятия хрупкости, вызванной закалкой.

- Если ваша основная цель — однородная, стабильная исходная структура: Нормализация — это правильная процедура для уточнения зерна и сброса материала.

В конечном итоге, термообработка — это искусство и наука точного определения того, какими свойствами должен обладать металлический сплав для выполнения поставленной задачи.

Сводная таблица:

| Процесс | Ключевой результат | Типичное применение |

|---|---|---|

| Отжиг | Повышает мягкость и пластичность | Улучшает обрабатываемость и формуемость |

| Закалка | Максимизирует прочность и износостойкость | Режущие инструменты, изнашиваемые детали |

| Отпуск | Повышает вязкость, снижает хрупкость | Ударопрочные компоненты |

| Нормализация | Уточняет зернистую структуру для однородности | Подготавливает материал к дальнейшей обработке |

Готовы достичь идеального баланса твердости, вязкости и производительности для ваших металлических компонентов?

Точный контроль, необходимый для успешной термообработки, начинается с надежного оборудования. KINTEK специализируется на высококачественных лабораторных печах и сушильных шкафах, разработанных для обеспечения стабильных, воспроизводимых результатов при отжиге, закалке, отпуске и многом другом. Наши решения помогают металлургам и инженерам, таким как вы, преобразовывать металлические сплавы в соответствии с точными спецификациями.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные проблемы термообработки и узнать, как оборудование KINTEK может улучшить ваш процесс. Свяжитесь с нами через нашу контактную форму, чтобы начать.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию