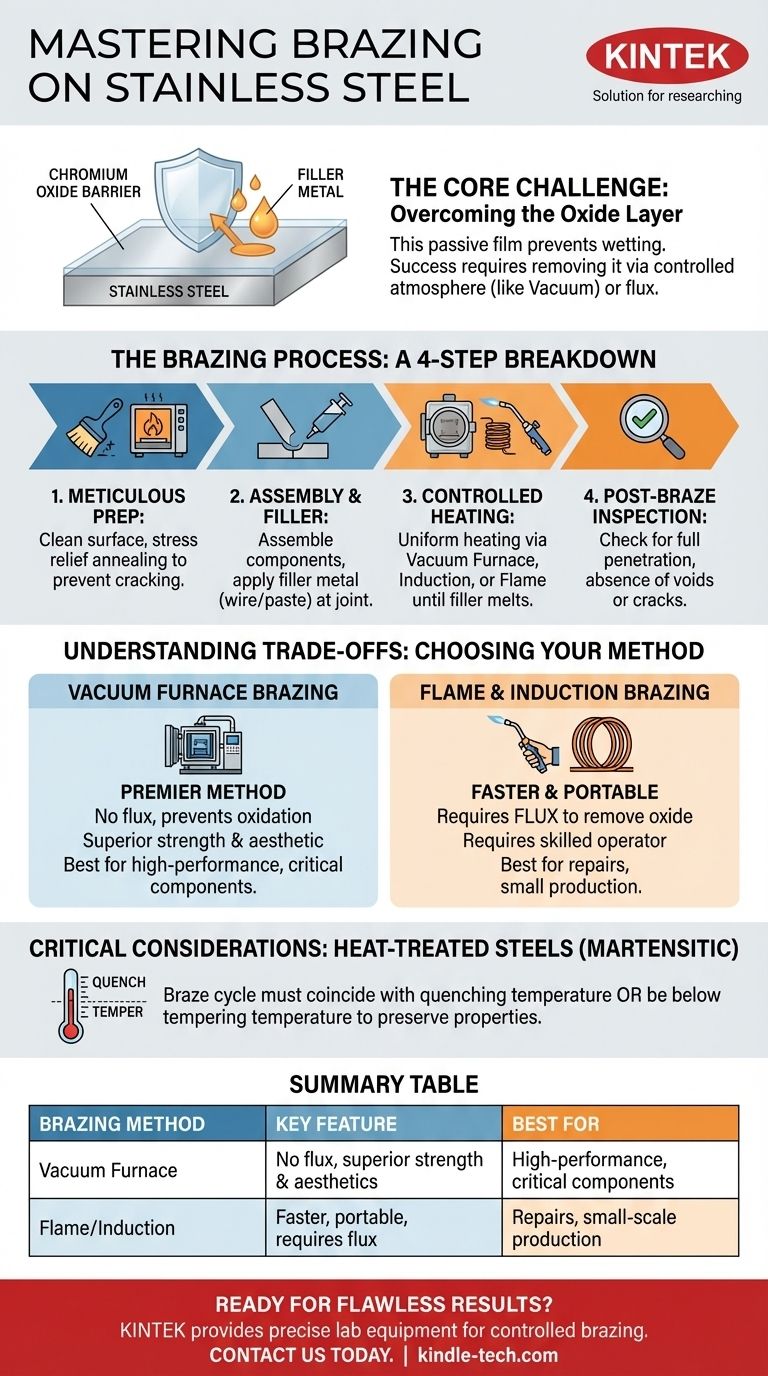

Для успешной пайки нержавеющей стали необходимо, прежде всего, тщательно подготовить поверхность, чтобы удалить ее естественно образующуюся оксидную пленку. Затем процесс требует контролируемого метода нагрева — например, вакуумной печи, пламени или индукции — для расплавления присадочного металла, который заполняет зазор, создавая прочное, постоянное соединение после остывания. Ключевым моментом является контроль атмосферы во время нагрева, чтобы предотвратить повторное образование оксидного слоя.

Основная проблема при пайке нержавеющей стали заключается не в самой стали, а в невидимом пассивном слое оксида хрома на ее поверхности. Весь ваш процесс должен быть направлен на удаление этого слоя и предотвращение его повторного образования, либо на использование химического флюса для вытеснения его во время нагрева.

Основная проблема: Преодоление оксидного слоя

Пайка работает за счет создания металлургической связи между присадочным металлом и основными материалами. Для этого жидкий присадочный металл должен иметь возможность «смачивать» поверхность стали, то есть он должен растекаться и равномерно распределяться по ней.

Почему нержавеющая сталь сопротивляется пайке

Свойство, которое делает нержавеющую сталь «нержавеющей» — ее пассивная пленка оксида хрома — является основным препятствием для успешной пайки. Этот прочный, прозрачный слой мгновенно образуется, когда сталь подвергается воздействию воздуха.

Эта оксидная пленка мешает расплавленному присадочному металлу контактировать с основной сталью, препятствуя надлежащему смачиванию и сцеплению.

Принцип контроля атмосферы

Для получения прочного паяного соединения необходимо преодолеть этот оксидный барьер. Это достигается путем контроля атмосферы вокруг детали во время высокотемпературного цикла пайки.

Наиболее эффективным методом является вакуумная пайка, при которой высокий вакуум удаляет кислород из окружающей среды. При высоких температурах вакуум помогает разрушить существующий оксидный слой и предотвращает образование нового, позволяя присадочному металлу смачивать чистую поверхность стали.

Обзор процесса пайки

Успешный результат зависит от систематического и контролируемого подхода. Каждый шаг имеет решающее значение для обеспечения конечной целостности соединения.

Шаг 1: Тщательная подготовка

Перед нагревом заготовка должна быть идеально чистой. Что еще более важно, чтобы предотвратить растрескивание, она должна пройти отжиг для снятия напряжений, особенно если она подвергалась интенсивной механической обработке или формовке. Это снижает внутренние напряжения, которые могут высвободиться в процессе термического цикла.

Шаг 2: Сборка и нанесение присадочного металла

Компоненты собираются в их окончательной конфигурации. Присадочный металл для пайки, выбранный с учетом его совместимости с нержавеющей сталью, помещается на соединение или рядом с ним в виде проволоки, пасты или фольги.

Шаг 3: Контролируемый нагрев и пайка

Сборка равномерно нагревается до температуры пайки. Равномерный нагрев имеет решающее значение для минимизации термических напряжений и предотвращения деформации или растрескивания.

Выбранный метод нагрева — вакуумная печь, индукционная катушка или пламя — применяется до тех пор, пока присадочный металл не расплавится и не будет захвачен в зазор за счет капиллярного действия.

Шаг 4: Осмотр после пайки

После охлаждения паяное соединение проверяется на полноту и целостность. Техники ищут полное проникновение присадочного металла и отсутствие пустот или трещин.

Понимание компромиссов: Выбор метода

Выбранный вами метод нагрева существенно влияет на стоимость, скорость и качество конечного соединения.

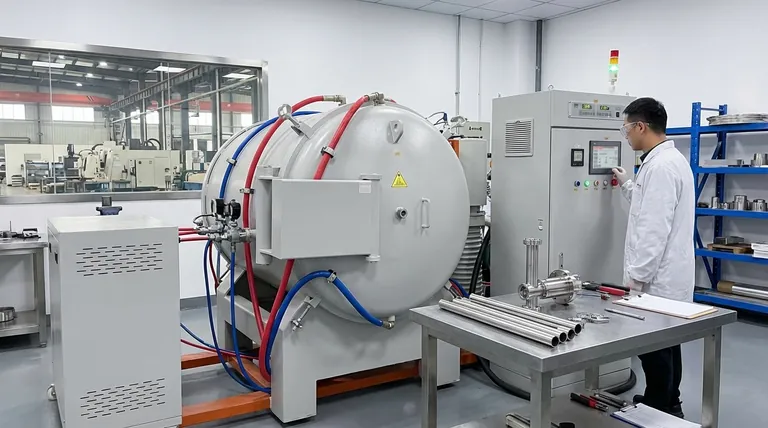

Пайка в вакуумной печи

Это основной метод для высокопроизводительных применений. Проведение процесса в высоком вакууме исключает необходимость в химических флюсах и предотвращает окисление.

В результате получается исключительно прочное, чистое и эстетически привлекательное соединение с превосходными механическими свойствами. Однако это требует значительных капиталовложений и является периодическим процессом, что делает его менее подходящим для обработки отдельных деталей.

Пайка пламенем и индукцией

Эти методы быстрее и более портативны, что делает их подходящими для ремонта или небольших производственных партий. Первоначальные затраты на них ниже, чем на вакуумную печь.

Однако оба метода обычно требуют химического флюса для растворения оксидного слоя. Этот флюс может быть коррозионным, и его необходимо полностью удалить после пайки. Эти методы также требуют высокого уровня квалификации оператора для достижения равномерного нагрева и предотвращения перегрева детали.

Критические соображения для термообработанных сталей

Работа с определенными марками нержавеющей стали, особенно мартенситными марками, добавляет еще один уровень сложности. Процесс пайки должен быть интегрирован с требованиями материала к термической обработке.

Мартенситные стали и термообработка

Для мартенситной нержавеющей стали температура пайки должна быть тщательно подобрана.

Вы можете либо спроектировать цикл пайки так, чтобы он совпадал с температурой закалки материала, объединив, таким образом, два процесса. Либо вы должны производить пайку при температуре, более низкой, чем температура отпуска, чтобы избежать смягчения стали и потери ее желаемых механических свойств.

Принятие правильного решения для вашей цели

Требования вашего применения определят наиболее подходящую стратегию пайки.

- Если ваш главный приоритет — максимальная прочность соединения, чистота и надежность: Пайка в вакуумной печи является окончательным выбором для критически важных компонентов.

- Если ваш главный приоритет — быстрое мелкосерийное производство или полевой ремонт: Пайка пламенем или индукцией с использованием правильного флюса является жизнеспособным вариантом при наличии квалифицированного оператора.

- Если вы работаете с термообработанными мартенситными сталями: Вы должны спроектировать термический цикл с учетом конкретных температур термообработки материала для сохранения его целостности.

Правильный учет уникальных свойств нержавеющей стали — ключ к созданию паяного соединения, столь же прочного и надежного, как и основной металл.

Сводная таблица:

| Метод пайки | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Вакуумная печь | Без флюса, превосходная прочность и эстетика | Высокопроизводительные, критически важные компоненты |

| Пламя/Индукция | Быстрее, портативнее, требует флюса | Ремонт, мелкосерийное производство |

Готовы добиться безупречных результатов пайки ваших компонентов из нержавеющей стали?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов пайки. Независимо от того, работаете ли вы с вакуумными печами или методами на основе флюсов, наш опыт гарантирует, что вы каждый раз получаете прочные и надежные соединения.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные проблемы с пайкой и узнать, как KINTEK может способствовать успеху вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для спекания и пайки в вакууме

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Почему необходимо использовать механическую мешалку или шейкер при экспериментах по разложению азокрасителей? Оптимизируйте свои результаты

- Каковы области применения тонкопленочных технологий? Питание электроники, энергетика и инновации

- Каковы ключевые области применения инертных газов? Откройте для себя их роль в промышленности и консервации

- Каковы опасности термической обработки? Избегайте дорогостоящих дефектов материалов и рисков для безопасности

- Какая температура должна быть при пайке? Освойте ключ к прочным и надежным соединениям

- Как работает плазменный инсинератор? Раскрывая мощь плазменной газификации

- Какую роль играют гомогенизаторы высокого давления или ультразвуковые дезинтеграторы клеток в механической обработке наноцеллюлозы?

- Какова температура пайки в системах ОВК? Освойте идеальное соединение для герметичных систем