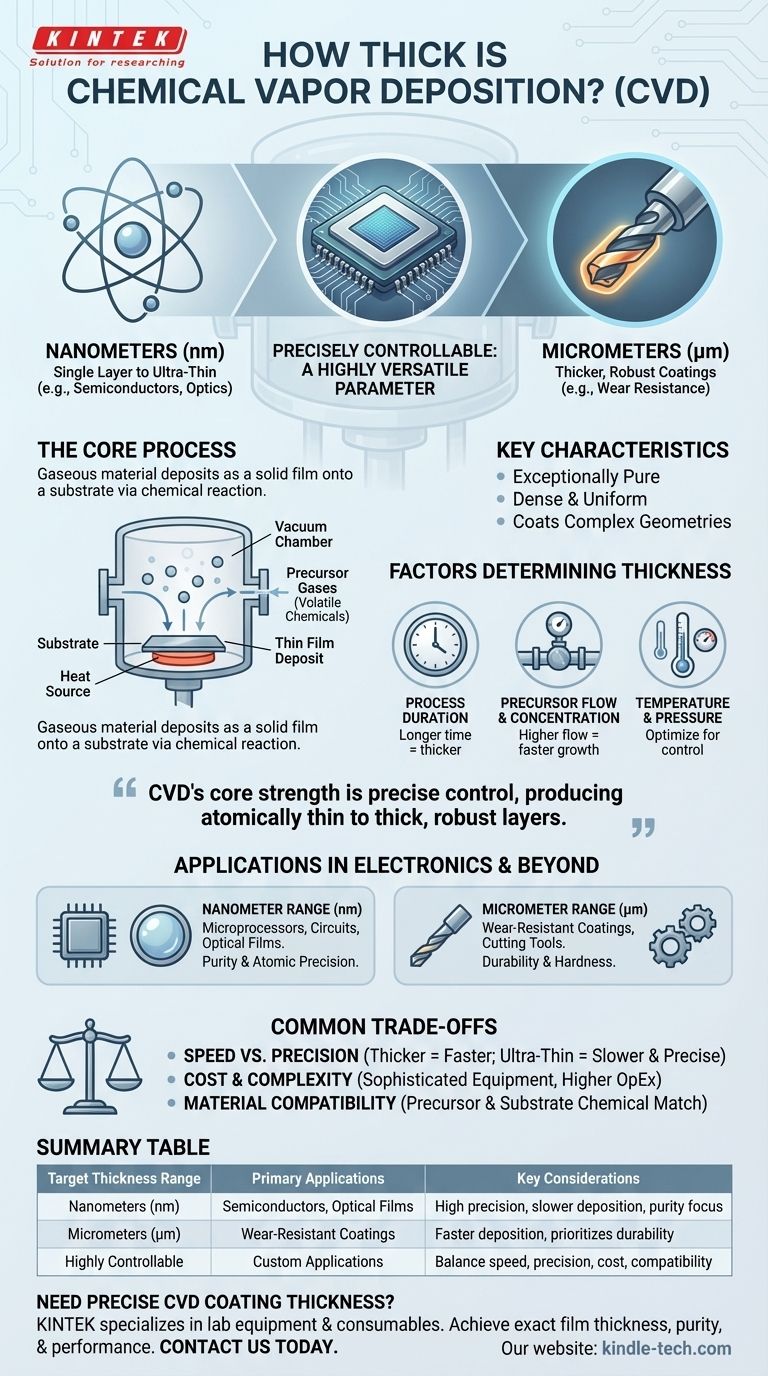

Толщина покрытия, нанесенного методом химического осаждения из газовой фазы (CVD), — это не фиксированное значение, а параметр, поддающийся точному контролю. Этот процесс известен своей точностью, позволяя создавать пленки толщиной от одного атомного слоя (нанометры) до нескольких микрометров, в зависимости от конкретного применения и переменных процесса.

Основная сила химического осаждения из газовой фазы заключается в точном контроле толщины пленки. Эта универсальность позволяет создавать как атомарно тонкие слои, необходимые для современной электроники, так и более толстые, прочные покрытия для повышения износостойкости.

Что такое химическое осаждение из газовой фазы (CVD)?

Основной процесс

Химическое осаждение из газовой фазы — это производственный процесс, в котором используется вакуумная камера для осаждения твердого материала из газообразного состояния на поверхность, называемую подложкой.

В камеру вводятся летучие химические прекурсоры. Затем инициируется химическая реакция, как правило, за счет нагрева, что приводит к осаждению материала на обрабатываемой заготовке.

Ключевые характеристики

Результатом этого процесса является исключительно чистая, плотная и однородная тонкая пленка. Поскольку газы-прекурсоры могут обтекать сложные геометрические формы, CVD отлично подходит для равномерного покрытия сложных деталей.

Факторы, определяющие толщину CVD-покрытия

Конечная толщина покрытия CVD является прямым результатом нескольких тщательно контролируемых параметров процесса. Полный контроль над этими переменными и делает эту технологию такой универсальной.

Продолжительность процесса

Самый простой фактор — это время. Чем дольше подложка подвергается воздействию процесса осаждения, тем больше материала накапливается, что приводит к увеличению толщины пленки.

Поток и концентрация прекурсоров

Скорость, с которой химические прекурсоры вводятся в камеру, напрямую влияет на скорость роста. Более высокая скорость потока, как правило, приводит к более быстрому осаждению и более толстому покрытию за определенное время.

Температура и давление

Температура и давление в вакуумной камере имеют решающее значение. Эти условия определяют скорость химических реакций на поверхности подложки. Их оптимизация является ключом к контролю не только толщины, но и качества и структуры пленки.

Понимание преимущества «Ультратонкого» слоя

Упоминания подчеркивают способность CVD создавать «ультратонкие слои», что является одним из его наиболее значительных преимуществ, особенно в высокотехнологичных отраслях.

Применение в электронике

Производство микропроцессоров и электрических схем зависит от осаждения атомарно точных слоев проводящих и изолирующих материалов. CVD обеспечивает точность контроля, необходимую для создания этих сложных микроскопических структур.

Чистота при любом масштабе

Независимо от того, осаждается ли пленка толщиной в несколько нанометров или несколько микрометров, CVD производит материалы исключительно высокой чистоты. Это обеспечивает предсказуемую и надежную работу, что является обязательным условием в таких областях, как производство полупроводников.

Общие компромиссы, которые следует учитывать

Несмотря на свою мощность, процесс CVD требует балансировки конкурирующих приоритетов для достижения желаемого результата.

Скорость против точности

Как правило, нанесение более толстых пленок может быть выполнено с более высокой скоростью. Однако достижение идеально однородной, ультратонкой пленки с точностью до атома часто требует более медленного и тщательно контролируемого процесса.

Стоимость и сложность

Оборудование, необходимое для высокоточного CVD, сложное и дорогое. Получение точного контроля над температурой, давлением и потоком газа для передовых применений увеличивает эксплуатационную сложность и стоимость.

Совместимость материала и подложки

Процесс основан на химических реакциях. Выбор химических прекурсоров ограничен теми, которые будут адекватно реагировать при температурах, которые может выдержать подложка без повреждений.

Соответствие толщины вашему применению

Требуемая конечная толщина определит ваш подход к процессу CVD.

- Если ваш основной фокус — производство полупроводников: Вы будете использовать CVD благодаря его способности создавать исключительно чистые и однородные пленки, часто толщиной всего в несколько нанометров.

- Если ваш основной фокус — износостойкие покрытия (например, на режущих инструментах): Вы будете использовать CVD для создания гораздо более толстых и твердых слоев, как правило, в микрометровом диапазоне, для повышения долговечности.

- Если ваш основной фокус — создание оптических пленок: Вам потребуется точный контроль толщины в нанометровом диапазоне для манипулирования отражением и прохождением света для линз или датчиков.

В конечном счете, толщина покрытия CVD определяется конкретными потребностями вашего проекта.

Сводная таблица:

| Целевой диапазон толщины | Основные применения | Ключевые соображения |

|---|---|---|

| Нанометры (нм) | Полупроводники, микроэлектроника, оптические пленки | Требуется высокая точность, более медленное осаждение, акцент на чистоте и однородности |

| Микрометры (мкм) | Износостойкие покрытия, режущие инструменты, толстые защитные слои | Возможно более быстрое осаждение, приоритет — долговечность и твердость |

| Высокая контролируемость | Индивидуальные применения в различных отраслях | Баланс между скоростью, точностью, стоимостью и совместимостью с подложкой |

Нужно CVD-покрытие с точной толщиной для вашего применения? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая решения для производства полупроводников, износостойких покрытий и оптических пленок. Наш опыт гарантирует, что вы получите именно ту толщину пленки, чистоту и производительность, которые требуются вашему проекту. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования и узнать, как наши CVD-решения могут расширить возможности вашей лаборатории!

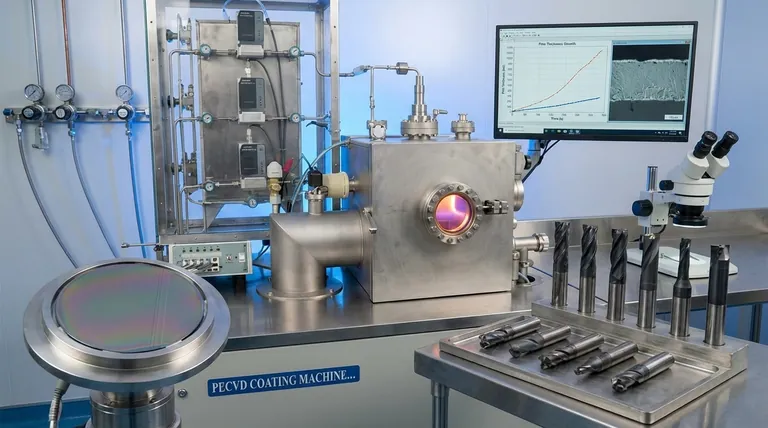

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения