Хотя существует более дюжины конкретно названных процессов отжига, их лучше всего понимать не как длинный список, а как вариации в рамках трех основных категорий. Эти категории определяются пиковой температурой, до которой нагревается металл относительно его критических точек превращения. Выбор процесса полностью диктуется желаемыми конечными свойствами материала.

Ключ в том, чтобы перестать пытаться запомнить более десятка названных процессов. Вместо этого сосредоточьтесь на трех основных температурных диапазонах — подкритическом, межкритическом и надкритическом, — поскольку именно это на самом деле определяет, снимаете ли вы просто внутреннее напряжение, создаете ли гибридную структуру или выполняете полную «перезагрузку» свойств материала.

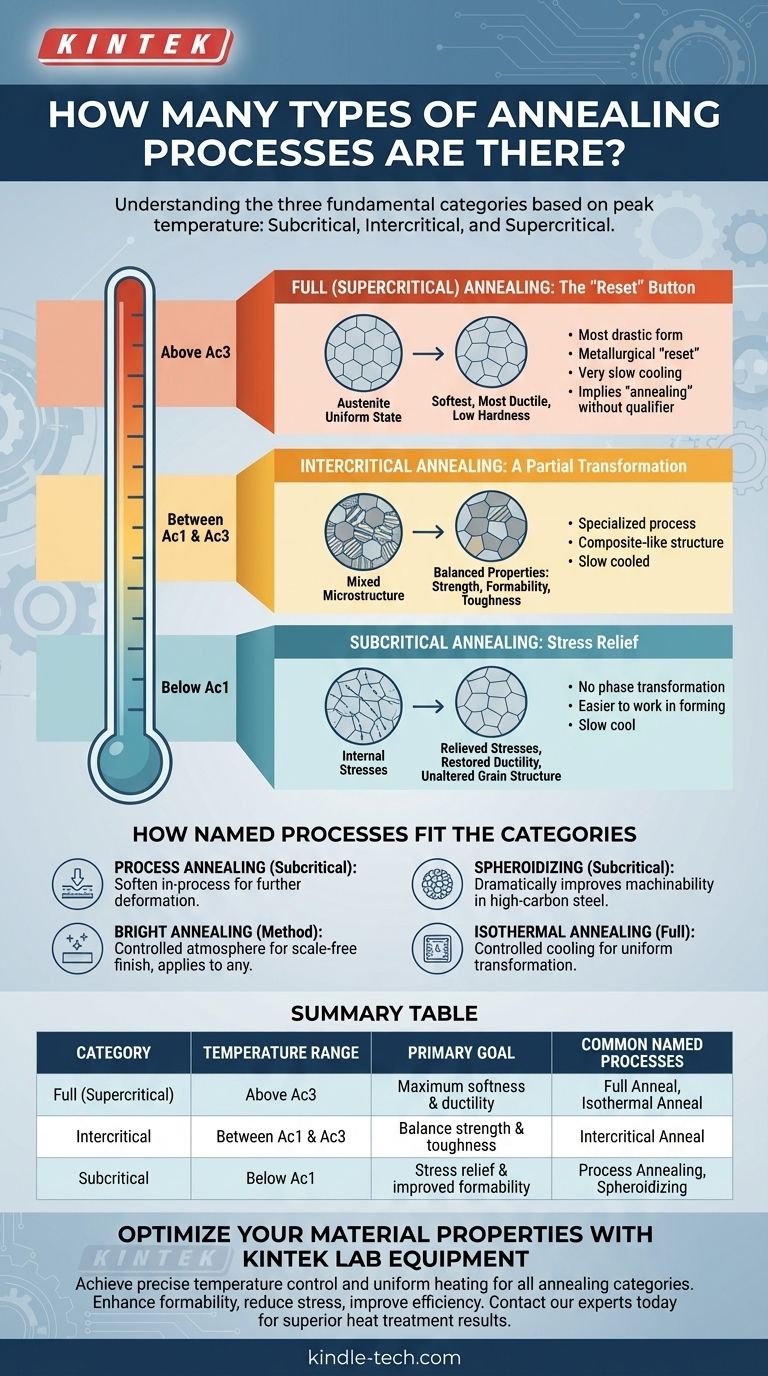

Три основные категории отжига

Почти каждый названный процесс отжига попадает в одну из трех групп в зависимости от температуры. Понимание этих категорий является основой для выбора правильной термообработки.

Полный (надкритический) отжиг: кнопка «Перезагрузка»

Этот процесс включает нагрев стали выше ее верхней критической температуры (Ac3), при котором вся ее структура зерен преобразуется в однородное состояние, называемое аустенитом. Затем ее очень медленно охлаждают.

Это самая радикальная форма отжига, фактически действующая как металлургическая «перезагрузка». Она обеспечивает самое мягкое, наиболее пластичное состояние с самой низкой твердостью и самой высокой внутренней однородностью. Когда в спецификации просто указан «отжиг» без уточнений, это обычно подразумевает полный отжиг.

Межкритический отжиг: частичное превращение

Как следует из названия, это включает нагрев материала до температуры между его нижней (Ac1) и верхней (Ac3) критическими точками. Затем его медленно охлаждают.

Поскольку температура не достигает точки полного превращения, результатом является смешанная микроструктура. Это специализированный процесс, используемый для создания композитной структуры внутри стали, балансирующей такие свойства, как прочность, формуемость и ударная вязкость, способами, которые не может обеспечить полный отжиг.

Подкритический отжиг: снятие напряжения без изменения структуры

Этот процесс включает нагрев материала до температуры немного ниже нижней критической точки (Ac1), а затем его медленное охлаждение.

Поскольку температура никогда не достигает точки фазового превращения, основная структура зерен не изменяется. Основная цель состоит в том, чтобы снять внутренние напряжения, возникшие при холодной обработке (такой как волочение, штамповка или гибка), и восстановить некоторую пластичность. Это облегчает дальнейшую обработку материала в последующих операциях формовки.

Как названные процессы вписываются в категории

Длинный список конкретных названий отжига может сбивать с толку. Большинство из них — это просто отраслевые термины для процессов, которые подпадают под три основные категории, часто названные по их конкретной цели или методу.

Процессный отжиг

Это форма подкритического отжига. Его название происходит от его цели: смягчить материал в процессе, между различными этапами холодной обработки, чтобы сделать возможной дальнейшую деформацию без разрушения.

Сфероидизация

Это еще один специализированный процесс подкритического отжига. Он включает длительную выдержку чуть ниже температуры Ac1, чтобы заставить карбиды железа в микроструктуре стали принять форму маленьких, круглых сфер. Такая структура значительно улучшает обрабатываемость высокоуглеродистых сталей.

Яркий отжиг

Этот термин относится не к температурному диапазону, а к методу. Любой из трех основных процессов может выполняться в виде «яркого отжига» путем нагрева и охлаждения материала в контролируемой атмосфере (например, азот или аргон) для предотвращения окисления поверхности, в результате чего получается чистая поверхность без окалины.

Изотермический отжиг

Это более контролируемый вариант полного отжига. После нагрева выше Ac3 деталь быстро охлаждают до определенной температуры ниже Ac1 и выдерживают при ней в течение установленного времени для достижения высокооднородного превращения. Он дает более точные результаты, чем просто медленное охлаждение, но является более сложным и дорогостоящим.

Понимание компромиссов

Выбор процесса отжига — это вопрос баланса конкурирующих свойств материала, затрат и времени производства.

Мягкость против прочности

Это центральный компромисс. Полный отжиг обеспечивает максимальную мягкость и пластичность, что достигается ценой минимальной твердости и прочности на разрыв. Подкритический отжиг, напротив, сохраняет большую часть прочности, приобретенной при холодной обработке, обеспечивая при этом только снятие напряжения.

Время против стоимости

Чем медленнее скорость охлаждения и дольше время выдержки, тем мягче, как правило, конечный продукт. Однако время работы печи дорого обходится. Процессы, такие как сфероидизация или полный отжиг с длительным циклом, могут занимать много часов, что значительно увеличивает потребление энергии и производственные затраты.

Контроль размера зерна

Во время любого отжига, который включает рекристаллизацию (полный или межкритический), слишком длительное удержание материала при температуре может привести к тому, что новообразованные зерна станут слишком большими. Хотя это дополнительно увеличивает мягкость, чрезмерно крупные зерна могут резко снизить ударную вязкость материала и привести к плохому качеству поверхности после формовки, состоянию, известному как «апельсиновая корка».

Принятие правильного решения для вашей цели

Выбирайте процесс отжига на основе функциональных требований к готовой детали.

- Если ваш основной фокус — максимальная мягкость и пластичность для сильной формовки: Выбирайте полный (надкритический) процесс отжига для полной рекристаллизации микроструктуры.

- Если ваш основной фокус — снятие напряжения от холодной обработки: Используйте подкритический процесс, такой как процессный отжиг, для восстановления формуемости без существенного изменения прочности.

- Если ваш основной фокус — улучшение обрабатываемости высокоуглеродистой стали: Сфероидизация — это конкретный подкритический процесс, разработанный именно для этой цели.

- Если ваш основной фокус — точный баланс прочности и ударной вязкости: Межкритический отжиг или специализированный цикл, такой как изотермический отжиг, обеспечивают больший контроль над конечной микроструктурой.

В конечном счете, выбор правильного процесса отжига начинается с четкого определения требуемого конечного состояния вашего материала.

Сводная таблица:

| Категория | Температурный диапазон | Основная цель | Распространенные названные процессы |

|---|---|---|---|

| Полный (надкритический) отжиг | Выше верхней критической точки (Ac3) | Максимальная мягкость и пластичность | Полный отжиг, Изотермический отжиг |

| Межкритический отжиг | Между нижней (Ac1) и верхней (Ac3) критическими точками | Баланс прочности и ударной вязкости | Межкритический отжиг |

| Подкритический отжиг | Ниже нижней критической точки (Ac1) | Снятие напряжения и улучшение формуемости | Процессный отжиг, Сфероидизация |

Оптимизируйте свойства вашего материала с помощью лабораторного оборудования KINTEK

Выбор правильного процесса отжига имеет решающее значение для достижения желаемых результатов материала — будь то максимальная мягкость, снятие напряжения или улучшенная обрабатываемость. В KINTEK мы специализируемся на предоставлении высокопроизводительных лабораторных печей и расходных материалов, которые обеспечивают точный контроль температуры и равномерный нагрев для всех трех категорий отжига.

Наше оборудование гарантирует надежные результаты для таких процессов, как полный отжиг, сфероидизация и яркий отжиг, помогая вам улучшить формуемость материала, уменьшить внутренние напряжения и повысить эффективность производства.

Готовы достичь превосходных результатов термообработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в отжиге и узнать, как решения KINTEK могут поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Какие газы используются в инертных средах? Выберите подходящий газ для нереактивных сред

- Что обеспечивает инертную атмосферу? Обеспечьте безопасность и чистоту с помощью азота, аргона или CO2

- Что такое пример инертной атмосферы? Откройте для себя лучший газ для вашего процесса

- Как создать инертную атмосферу? Освойте безопасные и чистые процессы с помощью инертизации

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений