Фундаментальное отличие заключается в использовании магнитного поля. При магнетронном напылении сильные магниты стратегически размещаются за мишенью, что удерживает электроны в плотном плазменном облаке непосредственно перед мишенью. Эта концентрированная плазма бомбардирует мишень гораздо интенсивнее, чем при других методах напыления, что приводит к значительно более высоким скоростям осаждения — часто на порядок быстрее.

Хотя все методы напыления выбрасывают атомы из мишени для создания тонкой пленки, использование магнитного поля при магнетронном напылении является ключевым нововведением. Это единственное изменение значительно увеличивает скорость и эффективность процесса осаждения, делая его доминирующей техникой для большинства промышленных применений.

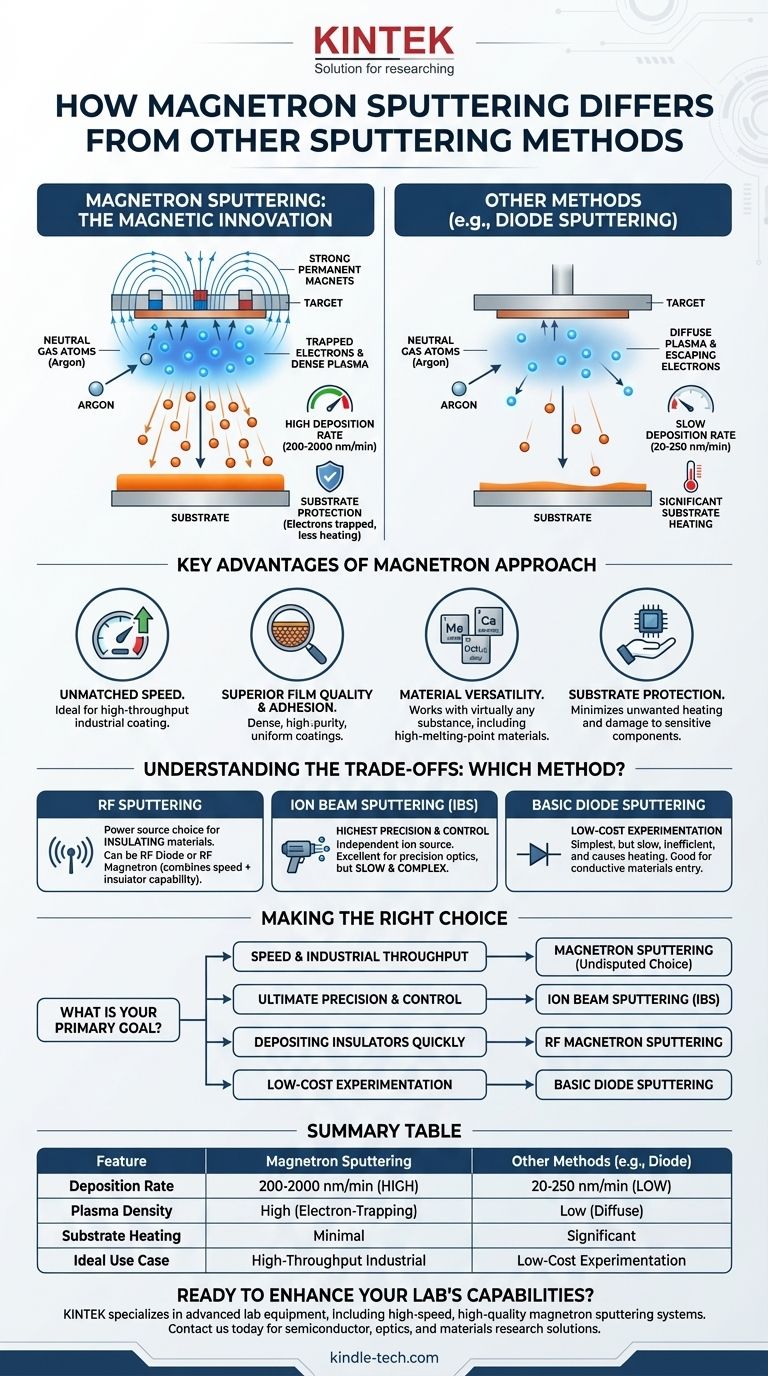

Основной механизм: как магниты революционизируют напыление

Чтобы понять разницу, мы должны сначала рассмотреть основную проблему базового напыления. Процесс основан на плазме — ионизированном газе — для создания ионов, которые бомбардируют исходный материал, или «мишень».

Проблема с базовым напылением

В простой диодной системе напыления плазма рассеяна и неэффективна. Электроны, которые имеют решающее значение для создания ионов, осуществляющих напыление, свободно выходят и часто бомбардируют подложку, потенциально вызывая повреждения и нагрев. Это приводит к низкой скорости осаждения.

Магнетронное решение: удержание электронов

Магнетронное напыление вводит мощное магнитное поле непосредственно за мишенью. Это поле перпендикулярно электрическому полю, заставляя высокоэнергетические вторичные электроны двигаться по спиральной траектории, эффективно удерживая их вблизи поверхности мишени.

Это удержание предотвращает выход электронов к подложке и значительно увеличивает их длину свободного пробега в плазме.

Результат: плазма высокой плотности

Поскольку электроны удерживаются и проходят гораздо большее расстояние, они вызывают значительно больше событий ионизации с нейтральными атомами газа (например, аргона). Это создает гораздо более плотную, более интенсивную плазму, локализованную непосредственно перед мишенью.

Эта плазма высокой плотности генерирует массивный поток ионов, которые непрерывно бомбардируют мишень, выбрасывая материал с очень высокой скоростью.

Ключевые преимущества магнетронного подхода

Использование магнитного поля дает несколько отчетливых и мощных преимуществ по сравнению с более простыми методами напыления.

Непревзойденная скорость осаждения

Основное преимущество — это резкое увеличение скорости нанесения покрытия. Как показывают ссылки, магнетронное напыление может достигать скоростей 200-2000 нм/мин, по сравнению с 20-250 нм/мин, характерными для стандартного ВЧ-напыления. Это делает его идеальным для промышленного производства, где пропускная способность имеет решающее значение.

Превосходное качество и адгезия пленки

Распыленные атомы по своей природе обладают более высокой кинетической энергией, чем испаренные материалы, что способствует созданию плотных пленок с отличной адгезией. Магнетронное напыление улучшает это за счет поддержания стабильного, высокочистого процесса, который производит однородные покрытия.

Универсальность материалов

Поскольку напыление является физическим процессом и не требует плавления исходного материала, оно работает практически с любым веществом. Это включает металлы, сплавы, керамику и материалы с чрезвычайно высокими температурами плавления, которые невозможно осадить методом термического испарения.

Защита подложки

Удерживая электроны вблизи мишени, магнетронное напыление предотвращает их попадание на подложку. Это минимизирует нежелательный нагрев и потенциальное радиационное повреждение, что особенно важно для чувствительных подложек, таких как пластик или электронные компоненты.

Понимание компромиссов: магнетронное напыление против других методов

Хотя магнетронное напыление является превосходной техникой для многих применений, это не единственный вариант. Выбор зависит от ваших конкретных целей в отношении точности, материала и стоимости.

По сравнению с базовым диодным напылением

Диодное напыление — это простейшая форма, без магнитного удержания. Оно медленное, неэффективное и вызывает значительный нагрев подложки. Магнетронное напыление является прямым и огромным улучшением почти по всем показателям, особенно по скорости и качеству пленки.

По сравнению с ВЧ-напылением

Радиочастотное (ВЧ) напыление — это не столько отдельный метод, сколько выбор источника питания. Оно требуется для напыления изолирующих (диэлектрических) материалов. Вы можете использовать ВЧ-диодное напыление или ВЧ-магнетронное напыление. Комбинирование ВЧ-источника питания с магнетронным источником дает вам скорость магнетрона с возможностью осаждения изоляторов.

По сравнению с ионно-лучевым напылением (ИЛН)

Ионно-лучевое напыление обеспечивает высочайшую степень контроля. В ИЛН источник ионов отделен от мишени, что позволяет независимо контролировать энергию, угол и поток ионов. Это обеспечивает беспрецедентную точность для создания чрезвычайно плотных, гладких и контролируемых по напряжению пленок для высокотехнологичных применений, таких как прецизионная оптика.

Компромисс заключается в скорости и стоимости. ИЛН значительно медленнее и сложнее, чем магнетронное напыление, что делает его менее подходящим для крупносерийного производства.

Правильный выбор для вашего применения

Выбор правильного метода напыления требует согласования сильных сторон метода с основной целью вашего проекта.

- Если ваша основная цель — скорость и промышленная пропускная способность: Магнетронное напыление — бесспорный выбор благодаря высоким скоростям осаждения и экономической эффективности.

- Если ваша основная цель — максимальная плотность пленки и точный контроль: Ионно-лучевое напыление (ИЛН) обеспечивает тонкую настройку, необходимую для чувствительных оптических покрытий и передовых полупроводниковых пленок.

- Если ваша основная цель — быстрое осаждение изолирующих материалов: ВЧ-магнетронное напыление сочетает возможности ВЧ с быстротой магнетрона, предлагая лучшее из обоих миров.

- Если ваша основная цель — недорогой эксперимент с проводящими материалами: Простая установка диодного напыления постоянного тока может быть жизнеспособной, хотя и медленной, отправной точкой.

В конечном итоге, понимание роли магнитного поля позволяет вам выбрать правильный инструмент для работы.

Сводная таблица:

| Характеристика | Магнетронное напыление | Другие методы (например, диодное напыление) |

|---|---|---|

| Скорость осаждения | 200-2000 нм/мин | 20-250 нм/мин |

| Плотность плазмы | Высокая (удержание электронов) | Низкая (диффузная) |

| Нагрев подложки | Минимальный | Значительный |

| Идеальный вариант использования | Высокопроизводительные промышленные покрытия | Недорогие эксперименты |

Готовы улучшить возможности вашей лаборатории по созданию тонких пленок? KINTEK специализируется на передовом лабораторном оборудовании, включая системы магнетронного напыления, разработанные для высоких скоростей осаждения и превосходного качества пленки. Независимо от того, работаете ли вы в производстве полупроводников, оптике или материаловедении, наши решения обеспечивают точность и эффективность. Свяжитесь с нами сегодня, чтобы найти идеальную систему напыления для нужд вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумный шаровой кран из нержавеющей стали 304/316, запорный клапан для систем высокого вакуума

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству