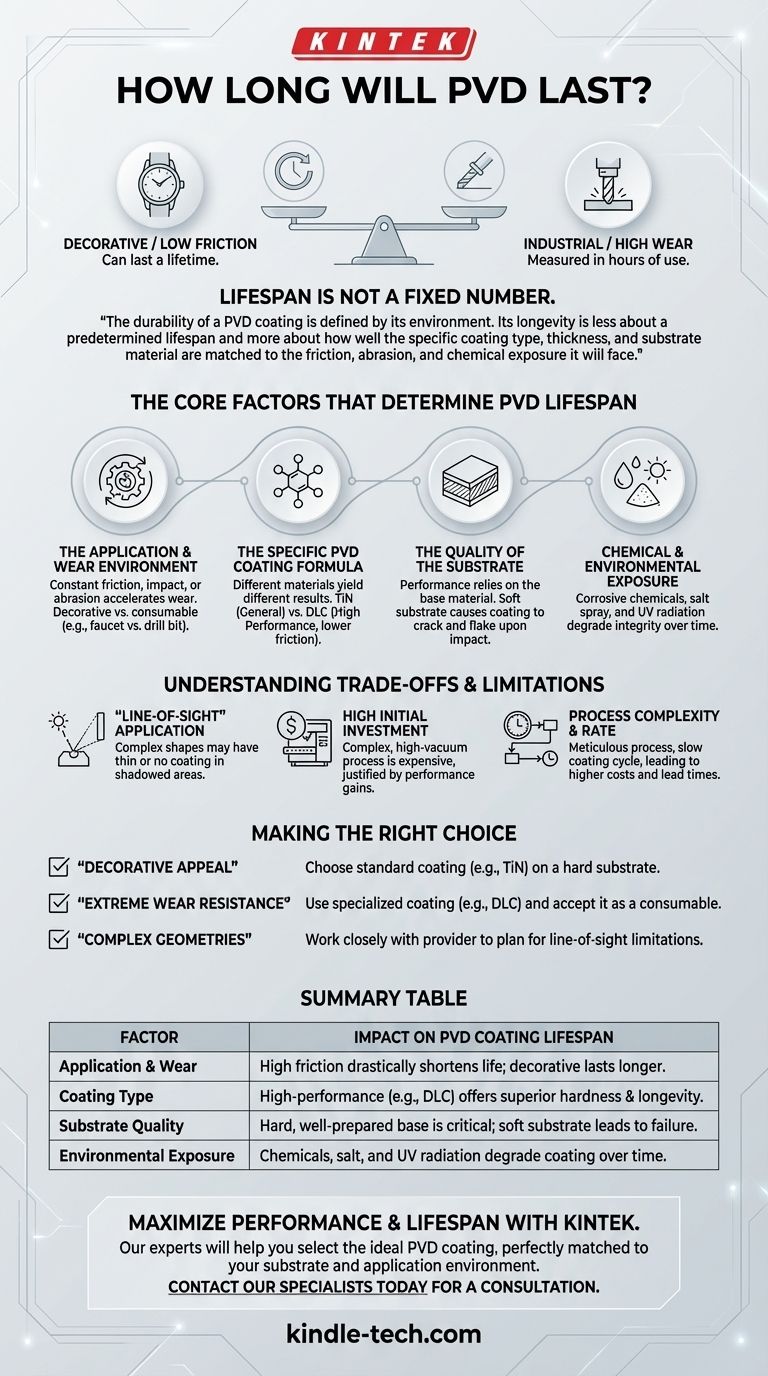

Срок службы покрытия PVD не является фиксированной величиной; он полностью зависит от его применения. Для декоративного изделия, такого как корпус часов, которое подвергается минимальному трению, покрытие PVD может прослужить всю жизнь. Однако на высоконагруженном промышленном режущем инструменте такое же покрытие может измеряться часами работы до того, как потребуется замена.

Долговечность покрытия физического осаждения из паровой фазы (PVD) определяется его средой эксплуатации. Его долговечность в меньшей степени зависит от заранее определенного срока службы и в большей степени от того, насколько хорошо конкретный тип покрытия, его толщина и материал подложки соответствуют трению, абразивному износу и химическому воздействию, с которыми оно столкнется.

Основные факторы, определяющие срок службы PVD

Чтобы точно оценить долговечность покрытия PVD, необходимо выйти за рамки общих понятий и проанализировать конкретные переменные вашего применения.

Применение и условия износа

Это самый важный фактор. Изделие, подвергающееся постоянному трению, ударам или абразивному износу, изнашивает покрытие намного быстрее, чем статичная или декоративная деталь.

Смеситель с покрытием PVD может выглядеть безупречно десятилетиями, в то время как сверло с покрытием PVD является расходным материалом, рассчитанным на износ в течение определенного периода интенсивного использования.

Конкретная формула покрытия PVD

"PVD" — это категория, а не одно покрытие. Для достижения различных результатов наносятся разные материалы, каждый из которых имеет свой собственный профиль долговечности.

Нитрид титана (TiN) — это распространенное, универсальное твердое покрытие. В отличие от него, покрытия, такие как алмазоподобный углерод (DLC), обеспечивают превосходную твердость и низкое трение, что обеспечивает гораздо более длительный срок службы в механических узлах с высоким износом.

Качество подложки

Покрытия PVD чрезвычайно тонкие, часто всего несколько микрон. Они не являются структурными. Их эффективность критически зависит от твердости и подготовки материала под ними.

Если основной металл мягкий, значительный удар может вызвать его вмятину. Твердое покрытие PVD, неспособное гнуться, треснет и отслоится, даже если само покрытие не было пробито.

Химическое и экологическое воздействие

Окружающая среда играет решающую роль. Постоянное воздействие агрессивных химикатов, солевого тумана или даже высокого уровня УФ-излучения может со временем ухудшить целостность покрытия, что приведет к преждевременному выходу из строя.

Понимание компромиссов и ограничений

Хотя PVD обеспечивает исключительные поверхностные свойства, важно осознавать его присущие ограничения, которые напрямую влияют на его осуществимость и экономическую эффективность.

Применение по «прямой видимости»

Процесс PVD наносит материал по прямой линии от источника к цели. Это означает, что на сложных формах может возникнуть эффект «затенения».

Участки на обратной стороне или в глубоких углублениях детали могут получить гораздо более тонкое покрытие или не получить его вовсе, создавая слабые места, которые быстро износятся.

Высокие первоначальные инвестиции

Оборудование, необходимое для PVD, сложное и работает в условиях высокого вакуума, что делает этот процесс дорогостоящим.

Эти затраты часто оправданы повышением производительности, но их необходимо учитывать при общем анализе ценности, особенно при сравнении с другими методами обработки поверхностей.

Сложность и скорость процесса

Загрузка деталей в реактор PVD — кропотливый процесс, а сам цикл нанесения покрытия может быть медленным. Эта низкая производительность способствует высокой стоимости и более длительным срокам выполнения заказов.

Эти факторы делают PVD менее подходящим для недорогих, крупносерийных деталей, где долговечность не является наивысшим приоритетом.

Сделайте правильный выбор для вашей цели

Чтобы максимально увеличить срок службы покрытия PVD, вы должны выбрать правильный процесс для ваших конкретных нужд.

- Если ваш основной акцент — декоративная привлекательность с устойчивостью к царапинам: Стандартное покрытие, такое как TiN на твердой подложке, является отличным выбором, который, вероятно, прослужит весь срок службы изделия.

- Если ваш основной акцент — экстремальная износостойкость для промышленных инструментов: Вы должны использовать специализированное высокоэффективное покрытие, такое как DLC или TiAlN, и принять тот факт, что это расходная поверхность, которая в конечном итоге потребует повторного нанесения покрытия.

- Если вы наносите покрытие на детали со сложной геометрией: Вы должны тесно сотрудничать со своим поставщиком покрытий, чтобы учесть ограничения PVD по прямой видимости, что может потребовать специальных приспособлений или вращения детали в процессе.

В конечном счете, ключ к успешному применению PVD — это рассматривать его не как постоянный щит, а как высокоэффективную поверхность, спроектированную для выполнения конкретной задачи.

Сводная таблица:

| Фактор | Влияние на срок службы покрытия PVD |

|---|---|

| Применение и износ | Высокое трение/абразивный износ резко сокращают срок службы; декоративные изделия могут прослужить всю жизнь. |

| Тип покрытия (например, TiN против DLC) | Высокоэффективные покрытия, такие как DLC, обеспечивают превосходную твердость и долговечность. |

| Качество подложки | Твердая, хорошо подготовленная основа имеет решающее значение; мягкая подложка приводит к разрушению покрытия. |

| Воздействие окружающей среды | Химикаты, соль и УФ-излучение могут со временем разрушать покрытие. |

Максимизируйте производительность и срок службы ваших компонентов с помощью правильного решения по покрытию PVD.

В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и расходных материалах, включая передовые услуги по нанесению покрытий. Наши эксперты помогут вам выбрать идеальное покрытие PVD — будь то для долговечных промышленных инструментов или для долговечных декоративных покрытий — гарантируя, что оно идеально соответствует вашей подложке и условиям эксплуатации.

Не доверяйте долговечность вашего покрытия случаю. Свяжитесь с нашими специалистами сегодня для консультации, и позвольте KINTEK повысить долговечность и производительность вашего продукта.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок