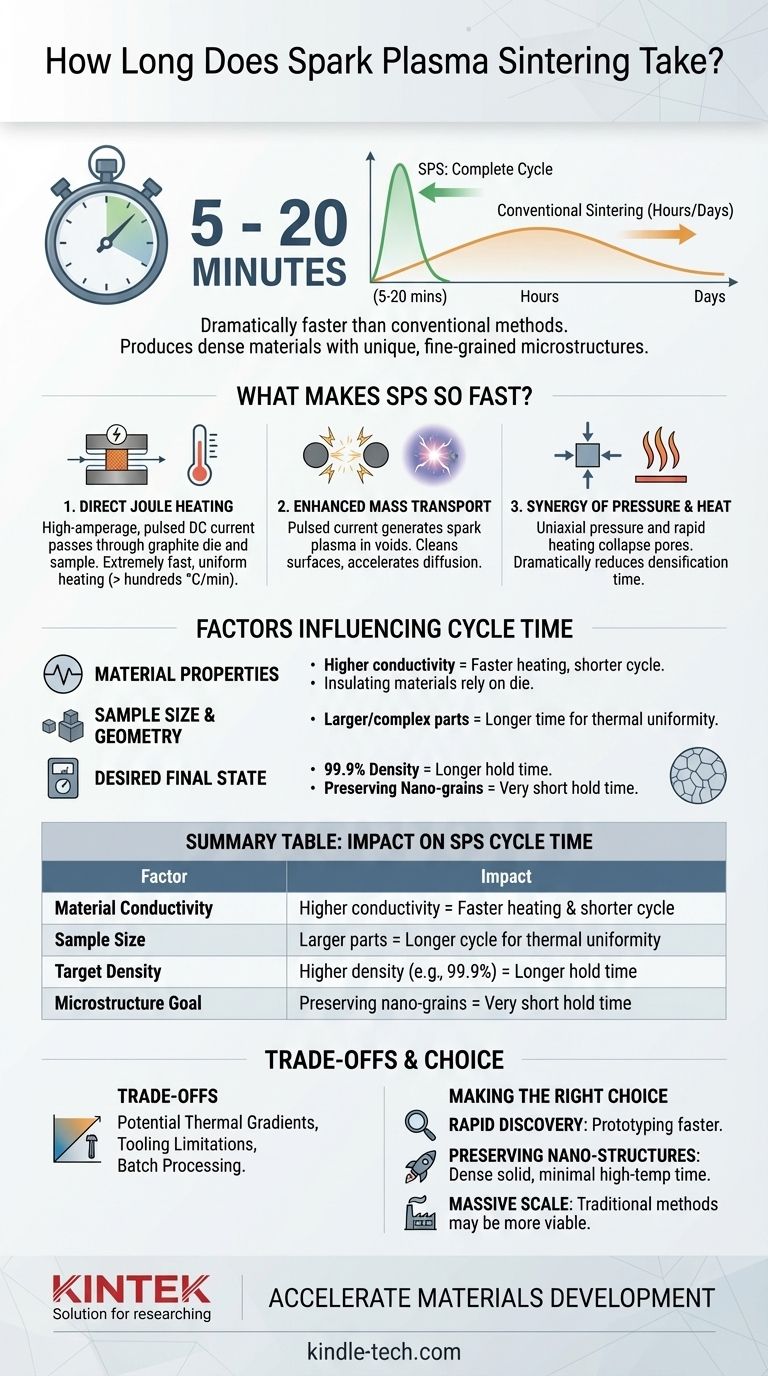

В большинстве случаев полный цикл искрового плазменного спекания (ИПС) занимает от 5 до 20 минут. Это значительно быстрее, чем традиционные методы спекания, такие как горячее прессование или печное спекание, которые часто требуют много часов или даже дней для завершения полного термического цикла.

Определяющее преимущество искрового плазменного спекания заключается не только в его скорости, но и в том, как эта скорость коренным образом меняет процесс. Минимизируя время, которое материал проводит при высоких температурах, ИПС позволяет получать плотные материалы с уникачными, мелкозернистыми микроструктурами, которые часто невозможно достичь с помощью более медленных методов.

Что делает искровое плазменное спекание таким быстрым?

Исключительная скорость ИПС — это не постепенное улучшение; это результат принципиально иного метода подвода энергии к материалу. Несколько механизмов работают согласованно для достижения быстрого уплотнения.

Прямой джоулев нагрев

В отличие от традиционной печи, которая нагревает камеру излучением, ИПС пропускает сильноточный импульсный постоянный ток непосредственно через графитовую форму и, зачастую, через сам проводящий образец.

Этот процесс, известный как джоулев нагрев, невероятно эффективен и генерирует тепло внутри. Это приводит к чрезвычайно быстрым и равномерным скоростям нагрева, о которых сообщается в исследованиях, часто превышающим несколько сотен градусов Цельсия в минуту.

Усиленный массоперенос

Считается, что импульсный электрический ток делает больше, чем просто генерирует тепло. Предполагается, что он генерирует искровую плазму в пустотах между частицами порошка.

Эта плазма очищает поверхности частиц, удаляя загрязнения и оксиды. Это первозданное состояние поверхности в сочетании с электрическим полем значительно ускоряет диффузию, которая является основным механизмом для скрепления частиц и устранения пористости.

Синергия давления и тепла

ИПС прикладывает одноосное давление одновременно с быстрым циклом нагрева. Эта механическая сила дополняет термически обусловленные процессы диффузии.

Давление физически сближает частицы, способствуя схлопыванию пор и резко сокращая время, необходимое для получения полностью плотной конечной детали.

Факторы, влияющие на время цикла ИПС

Хотя «от 5 до 20 минут» является надежным ориентиром, точная продолжительность цикла ИПС не является фиксированным числом. На нее влияет несколько критических факторов, связанных с вашим материалом и вашими целями.

Свойства материала

Тепло- и электропроводность вашего порошка имеет первостепенное значение. Материал с высокой проводимостью будет нагреваться быстрее и равномернее. Напротив, изолирующие материалы (например, многие керамики) полагаются на графитовую форму для проведения тепла, что может немного увеличить требуемое время.

Размер и геометрия образца

Небольшой образец простой цилиндрической формы будет обрабатываться намного быстрее, чем крупный компонент или деталь сложной формы. Крупные детали требуют больше времени для обеспечения тепловой однородности от сердцевины до поверхности, а также имеют большую тепловую массу, что удлиняет необходимое время охлаждения.

Желаемое конечное состояние

Конечная цель для материала определяет параметры процесса. Достижение 99,9% теоретической плотности может потребовать более длительного выдерживания при пиковой температуре по сравнению с целью 95% плотности.

Кроме того, если цель состоит в том, чтобы сохранить нанозернистую микроструктуру, оператор отдаст предпочтение чрезвычайно короткому времени выдержки, чтобы предотвратить рост зерен.

Понимание компромиссов скорости

Быстрота ИПС — его главное преимущество, но она также создает проблемы, которых нет в более медленных, традиционных процессах.

Потенциал тепловых градиентов

В очень больших образцах или при чрезвычайно высоких скоростях нагрева может возникнуть разница температур между более горячей поверхностью и более холодной сердцевиной. Это требует тщательного контроля процесса и конструкции формы для смягчения последствий, обеспечивая однородные свойства конечной детали.

Ограничения оснастки и геометрии

ИПС полагается на графитовую оснастку (формы и пуансоны), которая должна выдерживать интенсивные термические и механические нагрузки. Эта оснастка может быть дорогостоящей и накладывает практические ограничения на размер и геометрическую сложность деталей, которые могут быть изготовлены.

Природа периодического процесса

ИПС по своей сути является периодическим процессом. За один раз обрабатывается одна деталь или небольшая партия деталей. Хотя каждый цикл очень быстрый, это может быть ограничением для настоящего массового производства по сравнению с непрерывными методами спекания, используемыми для крупносерийного производства.

Выбор правильного решения для вашей цели

Скорость ИПС — это инструмент. Понимание того, когда его использовать, является ключом к успешной разработке и обработке материалов.

- Если ваше основное внимание уделяется быстрому открытию материалов и прототипированию: ИПС — это непревзойденный инструмент, позволяющий провести десятки экспериментальных итераций за то время, которое требуется для одного цикла в традиционной печи.

- Если ваше основное внимание уделяется сохранению наноструктур или метастабильных фаз: Способность ИПС уплотнять порошки в плотное твердое тело с минимальным временем при высокой температуре является его самой мощной особенностью, предотвращающей нежелательный рост зерен.

- Если ваше основное внимание уделяется производству крупных, простых, некритичных деталей в больших объемах: Периодический характер и затраты на оснастку ИПС могут сделать традиционное прессование-спекание или литье пластмасс под давлением более экономически выгодными.

Понимая принципы, лежащие в основе его скорости, вы можете использовать искровое плазменное спекание не только для более быстрого изготовления материалов, но и для создания материалов, которые принципиально лучше.

Сводная таблица:

| Фактор | Влияние на время цикла ИПС |

|---|---|

| Проводимость материала | Более высокая проводимость = более быстрый нагрев и более короткий цикл |

| Размер образца | Более крупные детали = более длительный цикл для тепловой однородности |

| Целевая плотность | Более высокая плотность (например, 99,9%) = более длительное время выдержки |

| Цель микроструктуры | Сохранение нанозерен = очень короткое время выдержки |

Готовы ускорить разработку материалов с помощью быстрого высокоэффективного спекания?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для искрового плазменного спекания, чтобы помочь вам получить плотные материалы с мелкозернистыми микроструктурами за минуты, а не дни. Наш опыт поможет вам сохранить наноструктуры, быстрее создавать прототипы и создавать превосходные материалы.

Свяжитесь с нашими экспертами по спеканию сегодня, чтобы обсудить, как ИПС может трансформировать ваши исследования и производство!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Что такое процесс SPS искрового плазменного спекания? Руководство по быстрому низкотемпературному уплотнению

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры