По своей сути, нанесение тонкопленочного покрытия — это процесс, при котором твердый материал преобразуется в пар, который затем точно осаждается, часто атом за атомом, на поверхность целевого объекта, известного как подложка. Хотя существует множество методов, наиболее распространенной промышленной техникой является физическое осаждение из паровой фазы (PVD), которое включает испарение исходного материала в вакууме и его последующую конденсацию в тонкую, высокопрочную пленку.

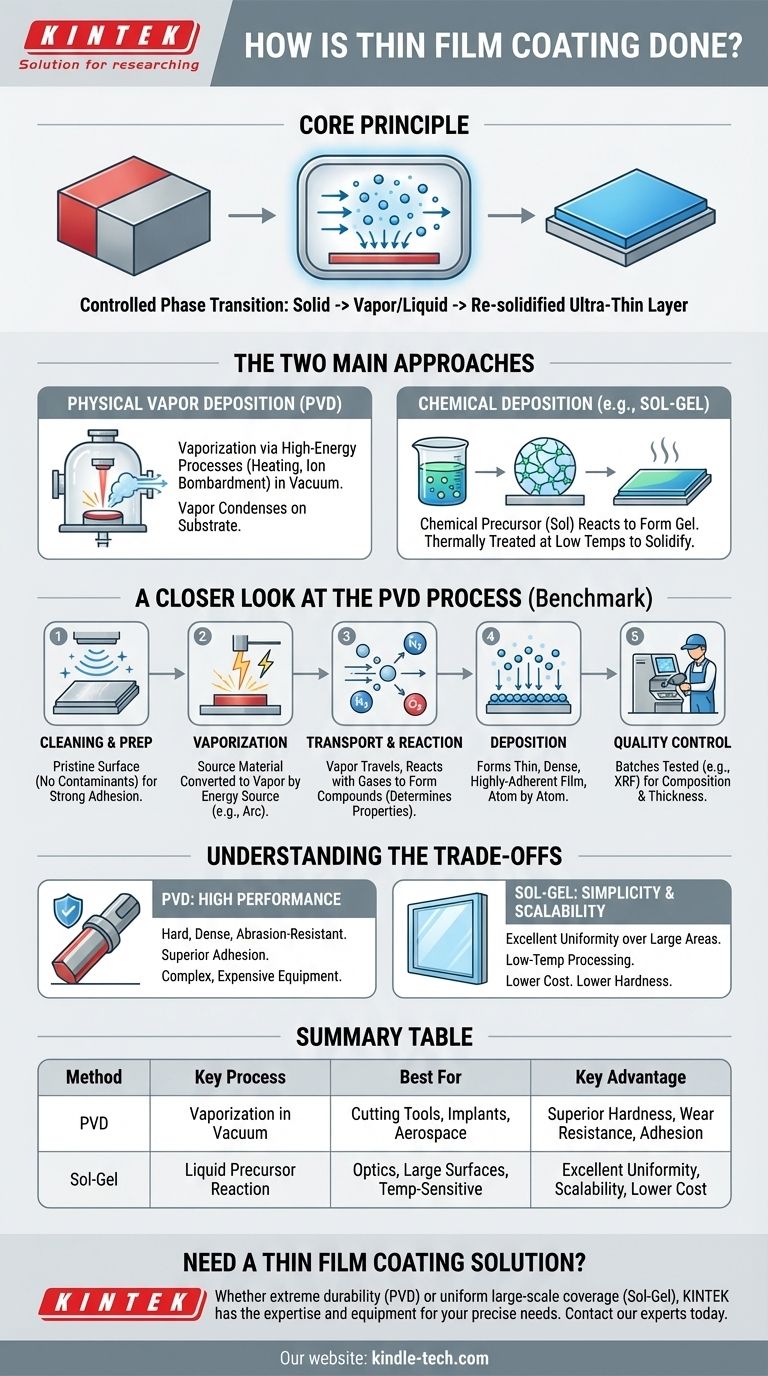

Основной принцип нанесения тонких пленок — это не один метод, а контролируемый фазовый переход. Он включает в себя взятие твердого материала, превращение его в пар или жидкий прекурсор, а затем его повторное затвердевание в виде однородного, ультратонкого слоя на поверхности подложки.

Два основных подхода к осаждению

Нанесение тонких пленок — это семейство процессов, а не одна техника. Понимание двух основных категорий — физических и химических — является ключом к пониманию того, как достигаются различные результаты.

Физическое осаждение из паровой фазы (PVD)

PVD включает методы, при которых материал покрытия физически преобразуется в пар. Обычно это достигается с помощью высокоэнергетических процессов, таких как нагрев или бомбардировка ионами внутри вакуумной камеры. Испаренный материал затем перемещается и конденсируется на подложке.

Химическое осаждение (например, золь-гель)

Химические методы используют химический прекурсор, часто жидкий раствор (золь), который претерпевает ряд реакций с образованием гелеподобной сетки. Этот прекурсор наносится на поверхность, а затем подвергается термической обработке при низких температурах для создания окончательной твердой пленки.

Подробнее о процессе PVD

Благодаря широкому промышленному применению для создания твердых, устойчивых покрытий, процесс PVD служит эталоном для понимания технологии тонких пленок. Он, как правило, включает ряд критически важных этапов.

Этап 1: Подготовка и очистка подложки

Процесс начинается вне камеры нанесения покрытия. Подложка должна быть тщательно очищена от любых загрязнений, таких как масло, пыль или оксиды. Идеально чистая поверхность является обязательным условием для достижения прочного сцепления.

Этап 2: Испарение исходного материала

Внутри камеры высокого вакуума исходный материал (или «мишень») преобразуется в пар. Это часто достигается путем воздействия на него высокоэнергетической электрической дугой, процесс, также известный как абляция. Это высвобождает атомы из мишени, создавая металлический пар.

Этап 3: Транспортировка и реакция

Испаренные атомы перемещаются через вакуумную камеру к подложке. На этом этапе транспортировки может быть введен реактивный газ (например, азот, кислород или углеводород). Атомы металла реагируют с этим газом в полете, образуя новые соединения, которые будут определять конечные свойства пленки, такие как цвет, твердость и коррозионная стойкость.

Этап 4: Осаждение на подложку

Металлический или композитный пар достигает подложки и конденсируется на ее поверхности, образуя тонкую, плотную и прочно сцепленную пленку. Это происходит атом за атомом, формируя однородный слой, который точно повторяет поверхность детали.

Этап 5: Контроль качества после процесса

После завершения цикла нанесения покрытия партии тестируются для обеспечения единообразия. Техники используют такие инструменты, как аппарат для рентгенофлуоресцентного анализа (XRF), для проверки элементного состава и толщины покрытия, гарантируя, что оно соответствует всем требуемым спецификациям.

Понимание компромиссов

Выбор метода нанесения покрытия требует понимания присущих компромиссов между различными методами. «Лучший» процесс полностью зависит от желаемого результата и ограничений применения.

PVD: Высокая производительность по цене

PVD создает исключительно твердые, плотные и износостойкие пленки. Использование вакуума и высокоэнергетического испарения обеспечивает превосходное сцепление и долговечность. Однако это оборудование сложное и дорогое, что делает процесс более подходящим для дорогостоящих или высокопроизводительных компонентов.

Золь-гель: Простота и масштабируемость

Метод золь-гель предлагает значительные преимущества в простоте и стоимости. Он не требует вакуума и работает при гораздо более низких температурах, что делает его подходящим для термочувствительных подложек. Он также отлично подходит для обеспечения превосходной однородности пленки на очень больших площадях. Обратная сторона заключается в том, что эти пленки, как правило, не достигают такого же уровня твердости или износостойкости, как покрытия PVD.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно основываться на основной цели, которую должно обеспечить покрытие.

- Если ваш основной фокус — максимальная долговечность и износостойкость: PVD является превосходным выбором для создания твердых, долговечных пленок для режущих инструментов, медицинских имплантатов или аэрокосмических компонентов.

- Если ваш основной фокус — нанесение покрытия на большую, термочувствительную поверхность: Химический метод, такой как золь-гель, обеспечивает превосходную однородность и низкотемпературную обработку, что идеально подходит для оптики, окон или некоторых электронных компонентов.

- Если ваш основной фокус — достижение определенного цвета или химического свойства: Реактивный PVD обеспечивает точный контроль над конечным составом пленки путем введения специфических газов для создания нитридов, оксидов или карбидов.

Понимание основных принципов испарения и осаждения позволяет вам выбрать технологию, которая наилучшим образом соответствует конкретным требованиям вашего проекта.

Сводная таблица:

| Метод | Ключевой процесс | Лучше всего подходит для | Ключевое преимущество |

|---|---|---|---|

| PVD (Физическое осаждение из паровой фазы) | Испарение в вакуумной камере | Режущие инструменты, медицинские имплантаты, аэрокосмические детали | Превосходная твердость, износостойкость и адгезия |

| Золь-гель (Химическое осаждение) | Реакция жидкого прекурсора при низких температурах | Оптика, большие поверхности, термочувствительные подложки | Превосходная однородность, масштабируемость и более низкая стоимость |

Нужно ли вам решение по нанесению тонких пленок, адаптированное к вашему проекту?

Независимо от того, требуется ли вам экстремальная долговечность покрытий PVD для высокопроизводительных компонентов или однородное покрытие золь-гель для крупномасштабных применений, KINTEK обладает опытом и оборудованием для удовлетворения конкретных потребностей вашей лаборатории. Наш ассортимент систем нанесения покрытий обеспечивает точный контроль над такими свойствами пленки, как твердость, цвет и химическая стойкость.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши технологии нанесения тонких пленок могут повысить производительность и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах