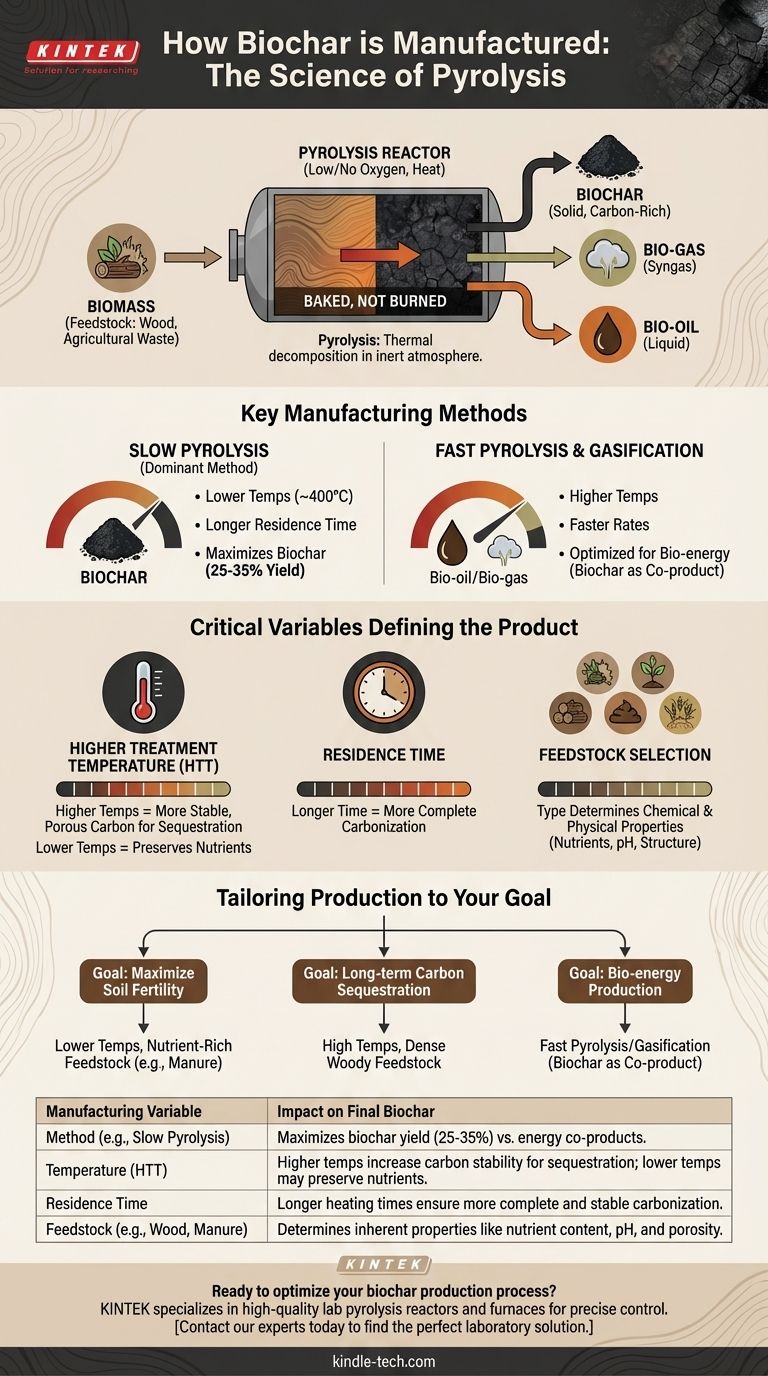

По своей сути, биоуголь производится посредством процесса, называемого пиролизом, который включает нагревание органических материалов, таких как древесина или сельскохозяйственные отходы, в среде с низким содержанием кислорода или без кислорода. Наиболее распространенным методом является медленный пиролиз, при котором биомасса нагревается при относительно низких температурах (около 400°C) в течение нескольких часов – процесс, разработанный для максимизации выхода твердого, богатого углеродом биоугля.

Ключевой вывод заключается в том, что производство биоугля не является единым стандартизированным процессом. Конкретный метод и переменные — температура, время нагрева и тип используемой биомассы — целенаправленно контролируются для создания конечного продукта с определенными свойствами для таких целей, как улучшение почвы или секвестрация углерода.

Основной принцип: Пиролиз

Что такое пиролиз?

Пиролиз — это термическое разложение материалов при повышенных температурах в инертной атмосфере. Думайте об этом как о «выпекании» биомассы, а не ее сжигании.

Без кислорода материал не сгорает в пламя и золу. Вместо этого он распадается на твердое вещество, жидкость и газ.

Ключевые исходные материалы

Процесс требует двух основных исходных материалов: органического материала на основе углерода, известного как сырье, и контролируемого источника тепла.

Сырье может быть невероятно разнообразным, включая древесную щепу, пожнивные остатки, навоз или другие виды сельскохозяйственных отходов.

Основные продукты

Медленный пиролиз разделяет биомассу на два основных продукта.

Основным продуктом является твердый, стабильный, богатый углеродом материал, называемый биоуглем. Вторичным продуктом является смесь газов, называемая биогазом или синтез-газом, которые часто могут быть уловлены и использованы в качестве источника энергии.

Ключевые методы производства

Медленный пиролиз: Максимизация биоугля

Медленный пиролиз является доминирующим методом производства биоугля. Он использует более низкие температуры и гораздо более длительное время пребывания (продолжительность нагрева биомассы).

Этот медленный и низкотемпературный подход специально разработан для максимизации преобразования биомассы в твердый биоуголь, обычно давая 25-35% от первоначальной массы материала в качестве конечного продукта.

Быстрый пиролиз и газификация

Хотя они менее распространены для целенаправленного производства биоугля, существуют и другие термические методы.

Быстрый пиролиз и газификация используют гораздо более высокие температуры и более быстрые скорости нагрева. Эти процессы обычно оптимизированы для производства биомасла или синтез-газа для энергии, при этом биоуголь является побочным продуктом, а не основной целью.

Критические переменные, определяющие конечный продукт

Максимальная температура обработки (HTT)

Температура, при которой происходит пиролиз, является, пожалуй, наиболее критическим фактором.

Более высокие температуры обычно создают более стабильный, высокопористый биоуголь с более высоким содержанием углерода, что делает его идеальным для долгосрочной секвестрации углерода. Более низкие температуры могут сохранить больше питательных веществ из исходного сырья.

Время пребывания

Продолжительность процесса нагрева напрямую влияет на полноту карбонизации.

Более длительное время пребывания, характерное для медленного пиролиза, обеспечивает более тщательное преобразование биомассы в стабильную структуру угля.

Выбор сырья

Тип используемой биомассы принципиально определяет присущие биоуглю химические и физические свойства.

Древесное сырье даст совершенно другой биоуголь, чем тот, что сделан из навоза или кукурузной соломы, что повлияет на его содержание питательных веществ, pH и структурную целостность.

Понимание производственных проблем

Изменчивость методов

Значительной проблемой в индустрии биоугля является отсутствие стандартизации. Широкий спектр доступных технологий и параметров процесса затрудняет сравнение продуктов.

Эта изменчивость означает, что эффективность одного биоугля в почве может не быть репрезентативной для другого, произведенного в других условиях.

Непостоянство сырья

Широкий спектр потенциального сырья создает непостоянство. Эффективность биоугля напрямую связана с его исходным материалом, что делает его критически важной переменной, которую необходимо контролировать для получения надежных результатов.

Оптимизация для конкретной цели

Конечная проблема заключается в том, что не существует единого «лучшего» биоугля. Производственный процесс должен быть тщательно настроен для создания продукта, оптимизированного для конкретного применения, будь то улучшение водоудерживающей способности в песчаной почве или иммобилизация загрязняющих веществ.

Адаптация производства под вашу цель

Понимание производственного процесса позволяет выбрать или создать биоуголь, подходящий для конкретной цели.

- Если ваша основная цель — максимизация плодородия почвы: Часто предпочтителен биоуголь, произведенный при более низких температурах из богатого питательными веществами сырья, такого как навоз.

- Если ваша основная цель — долгосрочная секвестрация углерода: Биоуголь, произведенный при высокой температуре из плотного древесного сырья, создаст наиболее стабильную форму углерода.

- Если ваша основная цель — производство биоэнергии: Быстрый пиролиз или газификация будут выбранным методом для максимизации выхода жидких или газообразных продуктов, рассматривая биоуголь как ценный побочный продукт.

Освоение производственного процесса является ключом к раскрытию полного потенциала биоугля как инструмента для сельского хозяйства и климатических решений.

Сводная таблица:

| Производственная переменная | Влияние на конечный биоуголь |

|---|---|

| Метод (например, медленный пиролиз) | Максимизирует выход биоугля (25-35%) по сравнению с энергетическими побочными продуктами. |

| Температура (HTT) | Более высокие температуры повышают стабильность углерода для секвестрации; более низкие температуры могут сохранять питательные вещества. |

| Время пребывания | Более длительное время нагрева обеспечивает более полную и стабильную карбонизацию. |

| Сырье (например, древесина, навоз) | Определяет присущие свойства, такие как содержание питательных веществ, pH и пористость. |

Готовы оптимизировать процесс производства биоугля?

Правильное лабораторное оборудование имеет решающее значение для точного контроля переменных пиролиза, таких как температура и время пребывания, для создания биоугля для вашего конкретного применения, будь то улучшение почвы или секвестрация углерода.

KINTEK специализируется на высококачественных лабораторных пиролизных реакторах, печах и расходных материалах, которые обеспечивают надежность и контроль, необходимые для последовательных, высококачественных исследований и разработок биоугля.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное лабораторное решение для ваших нужд в производстве биоугля.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Много ли электроэнергии потребляют электрические печи? Понимание энергопотребления и затрат на печи

- Каковы различные зоны вращающейся печи? Руководство по точному термическому воздействию

- Какова продолжительность процесса прокаливания? Оптимизируйте время процесса для максимальной эффективности

- Что такое температурные зоны во вращающейся печи? Освойте тепловой профиль для оптимальной обработки

- Из чего состоит печь для регенерации угля? Руководство по ее основным компонентам и функциям

- Каковы основные компоненты системы вращающейся печи для переработки материалов?

- Можно ли регенерировать активированный уголь? Правда о повторном использовании отработанных угольных фильтров

- Каков процесс работы вращающейся печи? Достижение точной трансформации промышленных материалов