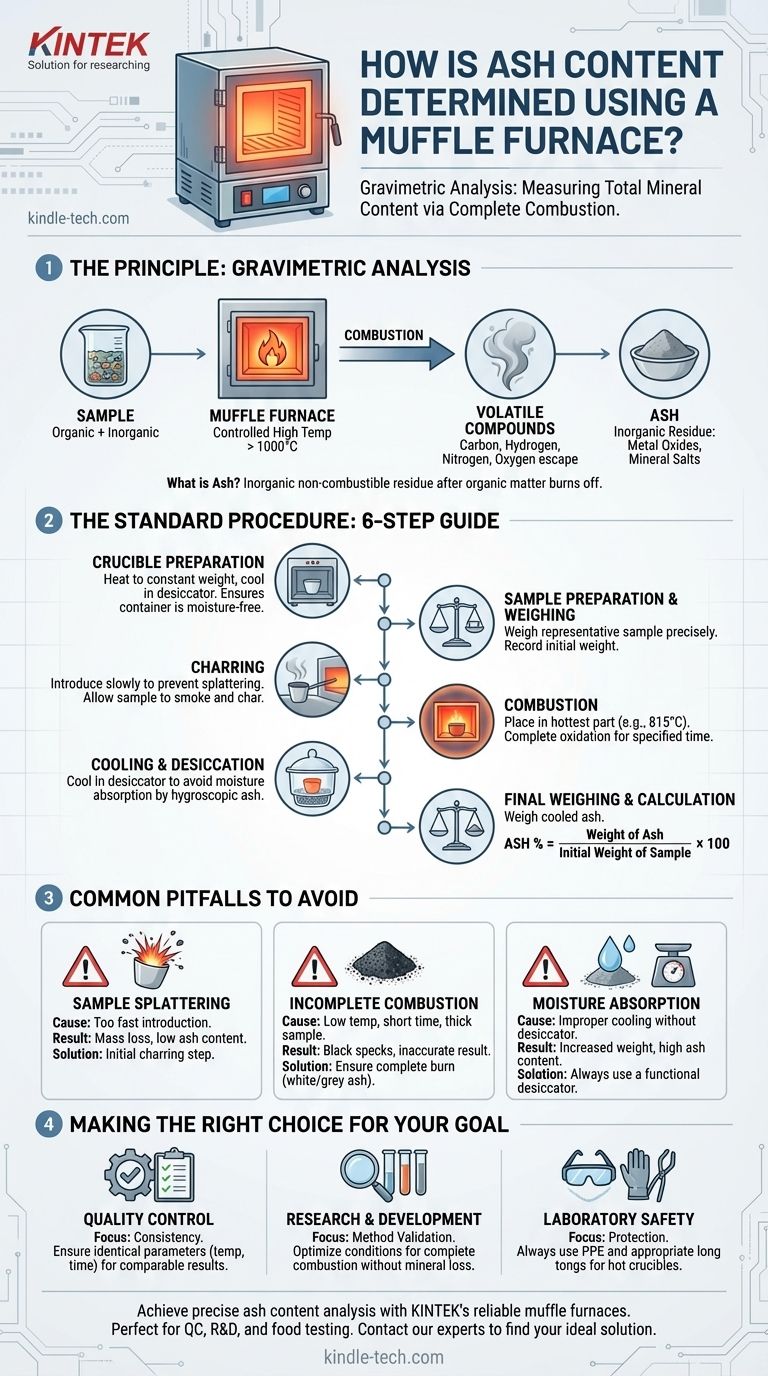

Определение содержания золы в материале является фундаментальной аналитической процедурой, которая включает полное сжигание его органических компонентов в муфельной печи. Неорганический, негорючий остаток, который остается, является «золой», которая затем взвешивается для расчета ее процентного содержания от первоначальной массы образца. Этот гравиметрический метод является прямым измерением общего содержания минералов.

Основной принцип прост: образец взвешивается, нагревается до высокой контролируемой температуры до полного сгорания всего органического вещества, а затем оставшаяся неорганическая зола снова взвешивается. Точность результата зависит от точного контроля температуры, осторожного обращения для предотвращения потери образца и надлежащего охлаждения для предотвращения поглощения влаги.

Принцип: Гравиметрический анализ путем сжигания

Анализ содержания золы является формой гравиметрического анализа, то есть он основан на измерении массы. Процесс предназначен для удаления всех летучих и горючих материалов — в основном соединений на основе углерода, водорода, азота и кислорода — из образца.

Что такое «зола»?

Зола — это неорганический остаток, оставшийся после полного сгорания. Она в основном состоит из оксидов металлов и других негорючих минеральных солей, которые присутствовали в исходном материале.

Зачем использовать муфельную печь?

Муфельная печь — это, по сути, высокотемпературная печь, изолированная для достижения и поддержания определенных, равномерных температур, часто превышающих 1000°C. Эта контролируемая среда имеет решающее значение для обеспечения полного окисления и выгорания всей органической части образца без разложения минеральных компонентов, которые вы намереваетесь измерить.

Стандартная процедура: Пошаговое руководство

Хотя конкретные параметры, такие как температура и продолжительность, диктуются стандартным методом (например, ASTM, ISO) для данного материала, основные шаги универсальны.

Шаг 1: Подготовка тигля

Перед введением образца контейнер (обычно фарфоровый тигель) должен быть подготовлен. Его нагревают в муфельной печи при температуре испытания, охлаждают в эксикаторе и взвешивают. Этот процесс повторяется до достижения постоянного веса, что гарантирует удаление любой влаги или остатков на самом тигле, которые не повлияют на конечный результат.

Шаг 2: Подготовка и взвешивание образца

Репрезентативная часть материала взвешивается непосредственно в подготовленном тигле. Крайне важно записать этот начальный вес с высокой точностью.

Образец должен быть распределен тонким, ровным слоем по дну тигля. Толстый образец может привести к неполному сгоранию материала в центре.

Шаг 3: Процесс озоления (обугливание)

Чтобы предотвратить разбрызгивание образца и потерю массы из-за быстрого сгорания, его следует постепенно вводить в печь.

Поместите тигель возле устья предварительно нагретой печи. Дайте образцу медленно нагреться, задымиться и обуглиться в течение нескольких минут, пока сильный дым не рассеется.

Шаг 4: Процесс озоления (сжигание)

Как только образец перестанет дымиться, осторожно протолкните тигель в самую горячую, центральную часть печи. Закройте дверцу печи и дайте ему сгореть в течение времени, указанного в вашем методе.

Контроллер печи будет поддерживать заданную температуру (например, 815±15°C согласно ссылке). Система будет включать и выключать питание, часто обозначаемое индикаторами, чтобы поддерживать эту температуру постоянной.

Шаг 5: Охлаждение и десикация

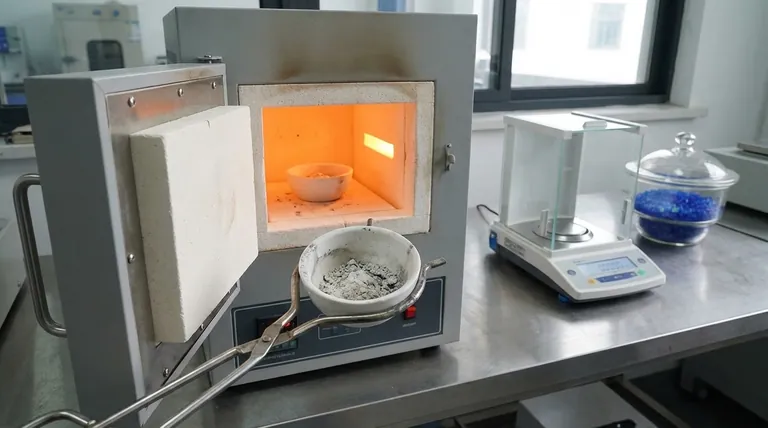

После завершения времени озоления питание отключается. Используя длинные щипцы, осторожно извлеките горячий тигель из печи и поместите его на термостойкую поверхность на несколько минут для небольшого охлаждения.

Крайне важно затем перенести тигель в эксикатор. Эксикатор — это герметичный контейнер с осушителем, который обеспечивает безвлажную среду. Это предотвращает набор веса высокогигроскопичной (впитывающей воду) золой из атмосферной влаги, что исказило бы окончательное измерение.

Шаг 6: Окончательное взвешивание и расчет

После того как тигель остынет до комнатной температуры внутри эксикатора, его снова взвешивают на тех же аналитических весах. Затем содержание золы рассчитывается в процентах.

Формула:

Зола % = (Вес золы / Начальный вес образца) x 100

Распространенные ошибки, которых следует избегать

Достижение точных и воспроизводимых результатов требует избегания нескольких распространенных ошибок.

Разбрызгивание образца

Это происходит из-за слишком быстрого введения образца в печь. Сильное, быстрое сгорание может выбросить мелкие частицы образца из тигля, что приведет к искусственно заниженному результату содержания золы. Начальный этап обугливания является решением.

Неполное сгорание

Если конечный остаток темный или содержит черные вкрапления, сгорание было неполным. Это может быть вызвано слишком низкой температурой, слишком коротким временем озоления или слишком толстым слоем образца. Конечная зола обычно должна быть мелким, светлым (белым или серым) порошком.

Поглощение влаги

Это самый тонкий, но значительный источник ошибки. Горячая зола чрезвычайно активно реагирует с влагой в воздухе. Неспособность полностью охладить тигель внутри работающего эксикатора приведет к завышенному конечному весу, что увеличит значение содержания золы.

Правильный выбор для вашей цели

Овладение этой техникой заключается в понимании принципов точности, контроля и чистоты. Цель определяет фокус.

- Если ваша основная задача — рутинный контроль качества: Последовательность имеет первостепенное значение. Убедитесь, что подготовка образца, температура печи и время озоления идентичны для каждого теста, чтобы получить сопоставимые результаты.

- Если ваша основная задача — исследования и разработки: Проверка метода является ключевой. Возможно, вам потребуется экспериментировать с различными температурами и временем, чтобы найти оптимальные условия, обеспечивающие полное сгорание без деградации интересующих минералов.

- Если ваша основная задача — безопасность в лаборатории: Всегда используйте соответствующие средства индивидуальной защиты (СИЗ), включая термостойкие перчатки и защитные очки. Обращайтесь с горячими тиглями только длинными, надежными щипцами.

В конечном итоге, успешное определение содержания золы является свидетельством тщательной лабораторной практики.

Сводная таблица:

| Шаг | Ключевое действие | Цель |

|---|---|---|

| 1 | Подготовка тигля | Удаление влаги/остатков для точного веса тары |

| 2 | Взвешивание образца | Запись точной начальной массы для расчета |

| 3 | Обугливание | Предотвращение разбрызгивания образца и потери массы |

| 4 | Сжигание | Сжигание органического вещества при контролируемой температуре |

| 5 | Охлаждение в эксикаторе | Предотвращение поглощения влаги гигроскопичной золой |

| 6 | Окончательное взвешивание | Измерение массы неорганического остатка |

Нужен точный анализ содержания золы для ваших материалов? Муфельные печи KINTEK обеспечивают равномерный высокотемпературный контроль и надежность, необходимые для точных гравиметрических результатов. Независимо от того, занимаетесь ли вы контролем качества, исследованиями или тестированием пищевых продуктов, наше лабораторное оборудование обеспечивает полное сгорание без деградации минералов. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную печь для вашего конкретного применения и добиться последовательных, надежных измерений содержания золы.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова скорость охлаждения муфельной печи? Добейтесь оптимального охлаждения для ваших лабораторных процессов

- Как тепло влияет на прочность материалов? Понимание термической деградации и ползучести

- Какова структура корпуса печи? Раскрытие двухслойной конструкции для превосходного термического контроля

- Каковы основные компоненты высокотемпературной муфельной печи? Руководство по основным системам

- Насколько точна муфельная печь? Достижение контроля ±1°C и однородности ±2°C