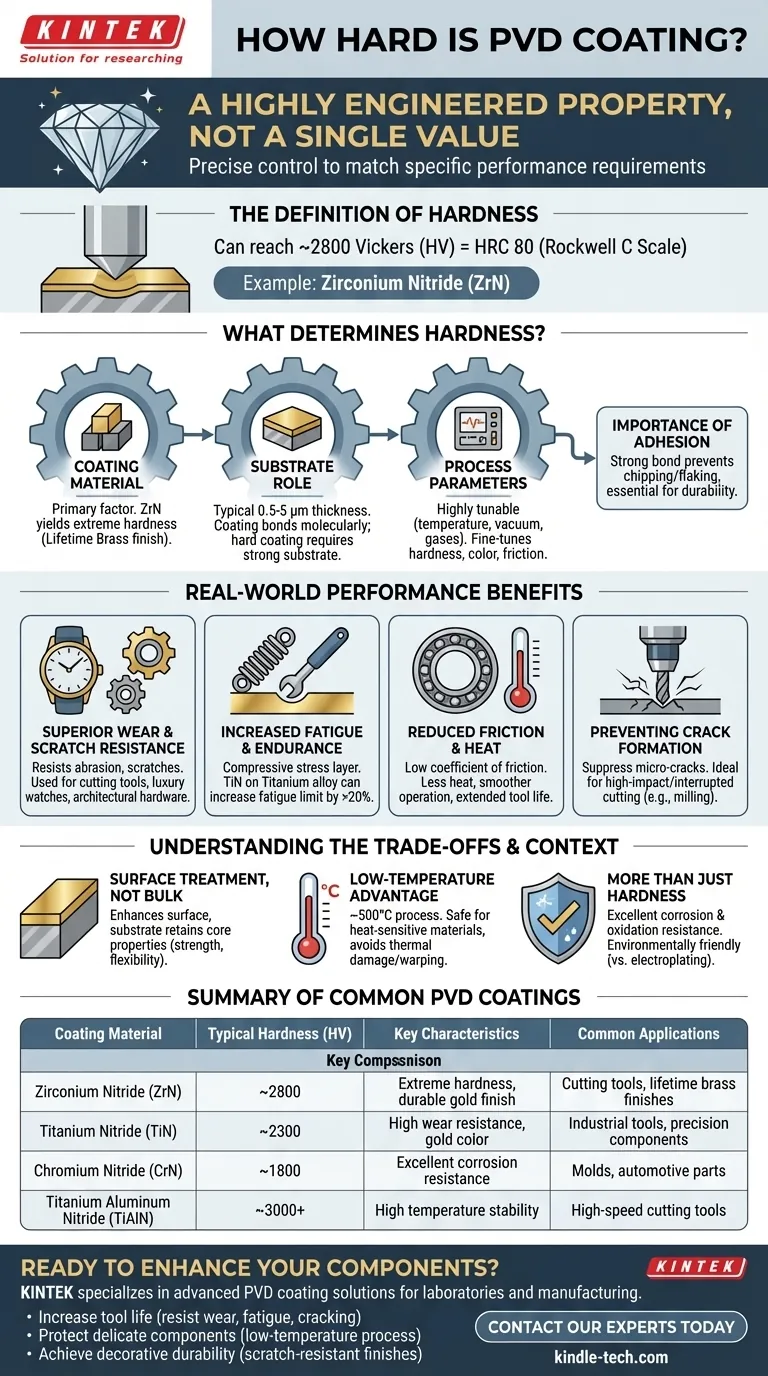

Если говорить точно, покрытие PVD, такое как нитрид циркония (ZrN), может достигать твердости 2800 по Виккерсу, что эквивалентно 80 HRC по шкале Роквелла. Однако твердость покрытия PVD — это не единое значение; это тщательно спроектированное свойство, которое значительно варьируется в зависимости от используемого материала покрытия и применяемых параметров процесса.

Ключевой вывод заключается в том, что физическое осаждение из паровой фазы (PVD) не имеет единой стандартной твердости. Вместо этого это сложный процесс поверхностной обработки, который создает чрезвычайно твердый, тонкий керамический слой на подложке, причем конечная твердость точно контролируется в соответствии с конкретными требованиями к производительности применения.

Что определяет твердость покрытия PVD?

Конечная твердость и характеристики покрытия PVD являются результатом контролируемого взаимодействия между выбранным материалом, нижележащей подложкой и самим процессом нанесения.

Материал покрытия

Тип наносимого керамического или композитного материала является основным фактором, определяющим потенциальную твердость. Различные материалы дают разные свойства. Например, нитрид циркония (ZrN) известен своей исключительной твердостью и часто используется для долговечной отделки «Lifetime Brass» (вечная латунь).

Роль подложки

Покрытие PVD имеет толщину всего несколько микрон (обычно от 0,5 до 5 мкм). Его характеристики неразрывно связаны с основным материалом, или подложкой, на которую оно наносится. Покрытие молекулярно связывается с подложкой, улучшая ее поверхностные свойства. Твердое покрытие на прочной, стабильной подложке будет работать исключительно хорошо.

Контроль параметров процесса

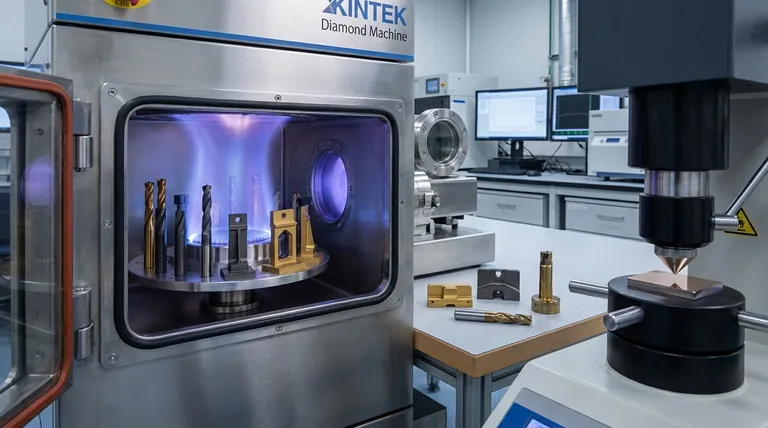

Процесс PVD очень настраиваем. Технические специалисты могут регулировать такие факторы, как температура, давление вакуума и конкретные газы, используемые в камере. Эти настройки позволяют точно настроить конечные характеристики покрытия, включая его твердость, цвет и коэффициент трения.

Важность адгезии

Твердое покрытие эффективно только в том случае, если оно остается прикрепленным к подложке. Процесс PVD разработан для создания высокой адгезии, гарантируя, что тонкий, твердый слой не будет скалываться или отслаиваться при нагрузке. Эта прочная связь позволяет покрытию значительно повысить долговечность исходной детали.

Как твердость влияет на реальную производительность

Исключительная твердость покрытий PVD дает ощутимые преимущества, выходящие за рамки простого числа в спецификации. Это напрямую улучшает функцию и срок службы покрытого изделия.

Превосходная износостойкость и устойчивость к царапинам

Самое прямое преимущество высокой твердости поверхности — это устойчивость к истиранию, царапинам и общему износу. Вот почему PVD используется для всего: от режущих инструментов и архитектурной фурнитуры до элитных часов.

Повышенная усталость и долговечность

Создавая слой остаточных напряжений сжатия на поверхности, покрытия PVD могут значительно улучшить усталостную долговечность материала. Например, покрытие из нитрида титана (TiN), нанесенное на титановый сплав, может увеличить его предел усталости более чем на 20%.

Снижение трения и тепла

Многие покрытия PVD имеют очень низкий коэффициент трения. Для движущихся частей или режущих инструментов это означает меньшее выделение тепла и более плавную работу, что продлевает срок службы инструмента и улучшает производительность.

Предотвращение образования трещин

Сжатие, присущее процессу PVD, помогает подавлять образование и расширение микротрещин на поверхности. Это делает инструменты с покрытием PVD особенно подходящими для операций резания с высокими ударными нагрузками или прерывистым резанием, таких как фрезерование.

Понимание компромиссов и контекста

Хотя PVD чрезвычайно эффективен, важно понимать, что это такое и чем оно не является.

Это поверхностная обработка, а не основной материал

PVD улучшает поверхность объекта. Деталь из стали с покрытием PVD по своей сути остается стальной деталью; она не превращается в сплошной кусок керамики. Покрытие придает твердость и износостойкость поверхности, в то время как подложка сохраняет свои первоначальные свойства, такие как прочность и гибкость.

Преимущество низкой температуры

PVD — это относительно низкотемпературный процесс, обычно работающий при температуре около 500°C. Это значительное преимущество по сравнению с другими методами, такими как химическое осаждение из паровой фазы (CVD), поскольку оно позволяет наносить покрытия на термочувствительные материалы без риска термического повреждения или деформации.

Больше, чем просто твердость

Хотя твердость является основной характеристикой, PVD также обеспечивает превосходную коррозионную стойкость и устойчивость к окислению. Кроме того, это экологически чистый процесс по сравнению с традиционным гальваническим покрытием.

Выбор правильного варианта для вашего применения

Выбор правильного покрытия PVD полностью зависит от вашей конечной цели.

- Если ваш основной фокус — экстремальная долговечность промышленных инструментов: Следует указать покрытие, такое как TiN или ZrN, при этом процесс оптимизируется для максимальной твердости и адгезии для противостояния интенсивным силам резания.

- Если ваш основной фокус — декоративная отделка с высокой устойчивостью к царапинам: PVD предлагает огромную палитру стабильных, долговечных цветов, таких как черный, синий и латунный, которые намного превосходят краску или анодирование для таких предметов, как ювелирные изделия, фурнитура или архитектурные компоненты.

- Если ваш основной фокус — обработка термочувствительных или прецизионных деталей: Низкотемпературный характер PVD делает его идеальным выбором для придания твердой поверхности без ущерба для целостности основного материала.

В конечном счете, PVD лучше всего понимать как точное инженерное решение, создающее функционально превосходную поверхность на существующем материале.

Сводная таблица:

| Материал покрытия | Типичная твердость (HV) | Ключевые характеристики | Общие области применения |

|---|---|---|---|

| Нитрид циркония (ZrN) | ~2800 | Исключительная твердость, долговечная золотая отделка | Режущие инструменты, отделка под латунь на весь срок службы |

| Нитрид титана (TiN) | ~2300 | Высокая износостойкость, золотой цвет | Промышленные инструменты, прецизионные компоненты |

| Нитрид хрома (CrN) | ~1800 | Отличная коррозионная стойкость | Пресс-формы, автомобильные детали |

| Нитрид титана-алюминия (TiAlN) | ~3000+ | Высокая температурная стабильность | Высокоскоростные режущие инструменты |

Готовы улучшить свои компоненты с помощью точно спроектированного покрытия PVD?

В KINTEK мы специализируемся на передовых решениях по нанесению покрытий PVD для лабораторий и производства. Наш опыт гарантирует, что ваши детали достигнут превосходной твердости, износостойкости и долговечности — с учетом ваших конкретных потребностей применения.

Мы помогаем вам:

- Увеличить срок службы инструмента с помощью покрытий, устойчивых к износу, усталости и растрескиванию.

- Защитить деликатные компоненты с помощью нашего низкотемпературного процесса, который позволяет избежать термических повреждений.

- Добиться декоративной долговечности с помощью отделки, устойчивой к царапинам, для потребительских товаров и архитектурных деталей.

Давайте обсудим, как наши покрытия PVD могут решить ваши поверхностные задачи. Свяжитесь с нашими экспертами сегодня для получения индивидуального решения!

Визуальное руководство

Связанные товары

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Каковы ограничения бриллиантов? За пределами мифа о совершенстве

- Насколько сложно вырастить бриллиант? Огромная проблема атомно-уровневой точности

- Что такое MPCVD? Откройте для себя поатомную точность для получения высокочистых материалов

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Какова частота MPCVD? Руководство по выбору 2,45 ГГц или 915 МГц для вашего применения