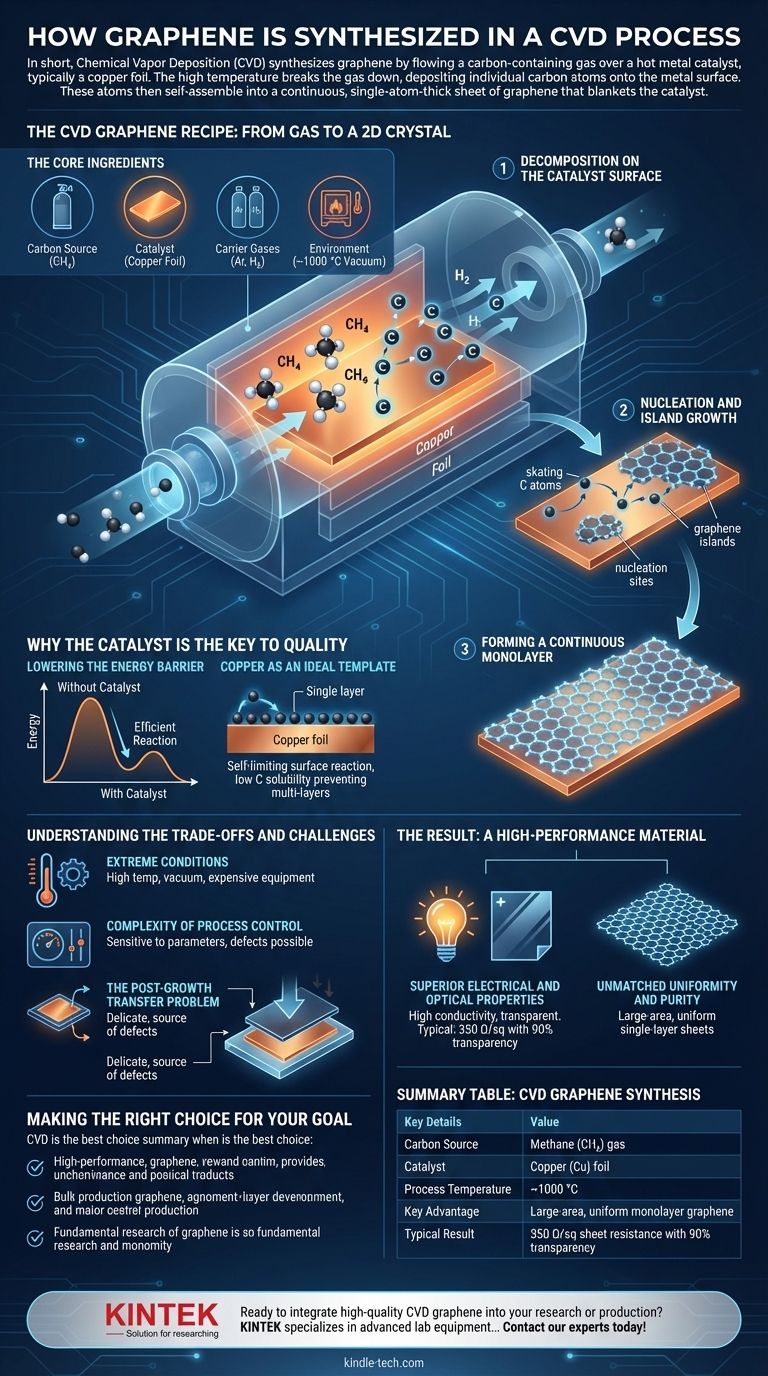

Короче говоря, химическое осаждение из газовой фазы (CVD) синтезирует графен путем пропускания газообразного углеродсодержащего вещества над горячим металлическим катализатором, обычно медным листом. Высокая температура разлагает газ, осаждая отдельные атомы углерода на поверхности металла. Затем эти атомы самоорганизуются в сплошной, толщиной в один атом лист графена, покрывающий катализатор.

Основная проблема при производстве графена заключается не просто в создании углерода, а в его расположении в идеальной, крупномасштабной, толщиной в один атом решетке. CVD решает эту проблему, используя нагретый металлический катализатор в качестве шаблона в атомном масштабе, направляя сборку атомов углерода из простого газа в высокоупорядоченный и однородный двумерный кристалл.

Рецепт графена CVD: от газа к двумерному кристаллу

Процесс CVD можно рассматривать как высококонтролируемую химическую реакцию при высокой температуре. Для достижения высококачественного результата требуется определенный набор ингредиентов и точная последовательность действий.

Основные ингредиенты

Процесс происходит внутри вакуумной печи. Ключевые компоненты:

- Источник углерода: Углеводородный газ, чаще всего метан (CH₄).

- Катализатор: Металлический лист, который обеспечивает поверхность для роста. Медь (Cu) широко используется для монослойного графена.

- Газы-носители: Инертные газы, такие как аргон (Ar) и водород (H₂), используются для контроля давления и очистки поверхности катализатора.

- Окружающая среда: Высокотемпературная печь, способная достигать около 1000 °C.

Шаг 1: Разложение на поверхности катализатора

Процесс начинается с нагрева медного листа в печи под потоком водорода для очистки его поверхности. После достижения целевой температуры в камеру вводится небольшое количество метана.

Интенсивный нагрев вызывает распад молекул метана — процесс, известный как пиролиз. Это высвобождает атомы углерода, которые затем осаждаются на горячей поверхности медного катализатора.

Шаг 2: Нуклеация и рост островов

Отдельные атомы углерода не статичны. Они диффундируют, или «скользят», по поверхности катализатора.

В конечном итоге эти подвижные атомы сталкиваются и связываются, образуя крошечные стабильные участки графена. Эти начальные участки называются центрами нуклеации. С этих центров графен начинает расти наружу в виде гексагональных «островов».

Шаг 3: Формирование сплошного монослоя

По мере продолжения процесса к краям этих растущих островов присоединяется все больше атомов углерода. Острова расширяются по поверхности меди до тех пор, пока их края не соприкоснутся.

Затем они сшиваются, образуя единый, сплошной и в значительной степени бесшовный лист монослойного графена, покрывающий всю поверхность медного листа.

Почему катализатор является ключом к качеству

Металлическая подложка — это не просто пассивная поверхность; это активный и незаменимый катализатор, который определяет результат всего процесса.

Снижение энергетического барьера

Без катализатора разложение метана для образования идеального графенового листа потребовало бы значительно более высокой энергии и температуры. Катализатор снижает энергию активации реакции, делая процесс более эффективным и контролируемым.

Медь как идеальный шаблон

Медь является предпочтительным катализатором для однослойного графена из-за ее очень низкой растворимости углерода. Это означает, что атомы углерода не растворяются внутри меди. Вместо этого они остаются на поверхности.

Эта реакция, ограниченная поверхностью, является самоограничивающейся: как только медь покрывается полным слоем графена, каталитический процесс останавливается, предотвращая образование нежелательных дополнительных слоев.

Понимание компромиссов и проблем

Хотя CVD считается лучшим методом для производства высококачественного графена, он не лишен сложностей и ограничений.

Необходимость экстремальных условий

Процесс требует очень высоких температур (около 1000 °C) и вакуумной среды. Это требует специализированного, энергоемкого оборудования и делает процесс относительно дорогим.

Сложность контроля процесса

Конечное качество графена чрезвычайно чувствительно к параметрам процесса. Скорость потока газов, стабильность температуры и давление должны контролироваться с высокой точностью. Любое отклонение может привести к появлению дефектов, складок или нескольких слоев в графеновой пленке.

Проблема переноса после роста

Графен, выращенный на металлическом листе, редко используется на нем. Его необходимо перенести на целевую подложку (например, кремний или стекло). Этот деликатный процесс обычно включает покрытие графена полимером, травление металлического катализатора, а затем «штамповку» графена на его новой подложке. Этот этап переноса является основным источником дефектов, разрывов и загрязнений.

Результат: Высокопроизводительный материал

Несмотря на трудности, результаты хорошо выполненного процесса CVD непревзойденны, производя графен со свойствами, идеальными для технологий следующего поколения.

Превосходные электрические и оптические свойства

CVD-графен демонстрирует превосходное сочетание высокой электропроводности и оптической прозрачности. Например, сопротивление листа 350 Ом/кв при 90% прозрачности является типичным эталоном, что делает его основным кандидатом для использования в качестве прозрачной проводящей пленки в сенсорных экранах, гибкой электронике и солнечных элементах.

Непревзойденная однородность и чистота

Основное преимущество CVD заключается в его способности производить крупногабаритные пленки с высокой однородностью и чистотой. Точный контроль над механизмом роста позволяет создавать однородные однослойные пленки — подвиг, которого трудно достичь другими методами синтеза.

Выбор правильного варианта для вашей цели

Понимание принципов CVD позволяет определить, соответствует ли он вашим конкретным техническим или коммерческим целям.

- Если ваш основной фокус — высокопроизводительная электроника или оптика: CVD является отраслевым стандартом для производства требуемого высококачественного, однородного монослойного графена.

- Если ваш основной фокус — массовое производство для композитов или чернил: Другие методы, такие как жидкофазная эксфолиация, могут быть более экономически эффективными, поскольку безупречное качество и однородность CVD часто не требуются для этих применений.

- Если ваш основной фокус — фундаментальные исследования механизмов роста: Платформа CVD очень настраиваема и предлагает идеальную среду для изучения физики образования двумерных материалов путем систематического изменения катализаторов, прекурсоров и условий.

Освоение CVD — это использование химии и термодинамики для создания материала в атомном масштабе, превращение простого газа в революционный материал.

Сводная таблица:

| Синтез графена CVD | Ключевые детали |

|---|---|

| Источник углерода | Метан (CH₄) газ |

| Катализатор | Медный (Cu) лист |

| Температура процесса | ~1000 °C |

| Ключевое преимущество | Крупногабаритный, однородный монослойный графен |

| Типичный результат | Сопротивление листа 350 Ом/кв при 90% прозрачности |

Готовы интегрировать высококачественный CVD-графен в свои исследования или производство? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точного синтеза графена. Наш опыт в области печей, систем подачи газов и контроля процессов может помочь вам достичь превосходных свойств материала и ускорить ваш график разработки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к синтезу графена!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD