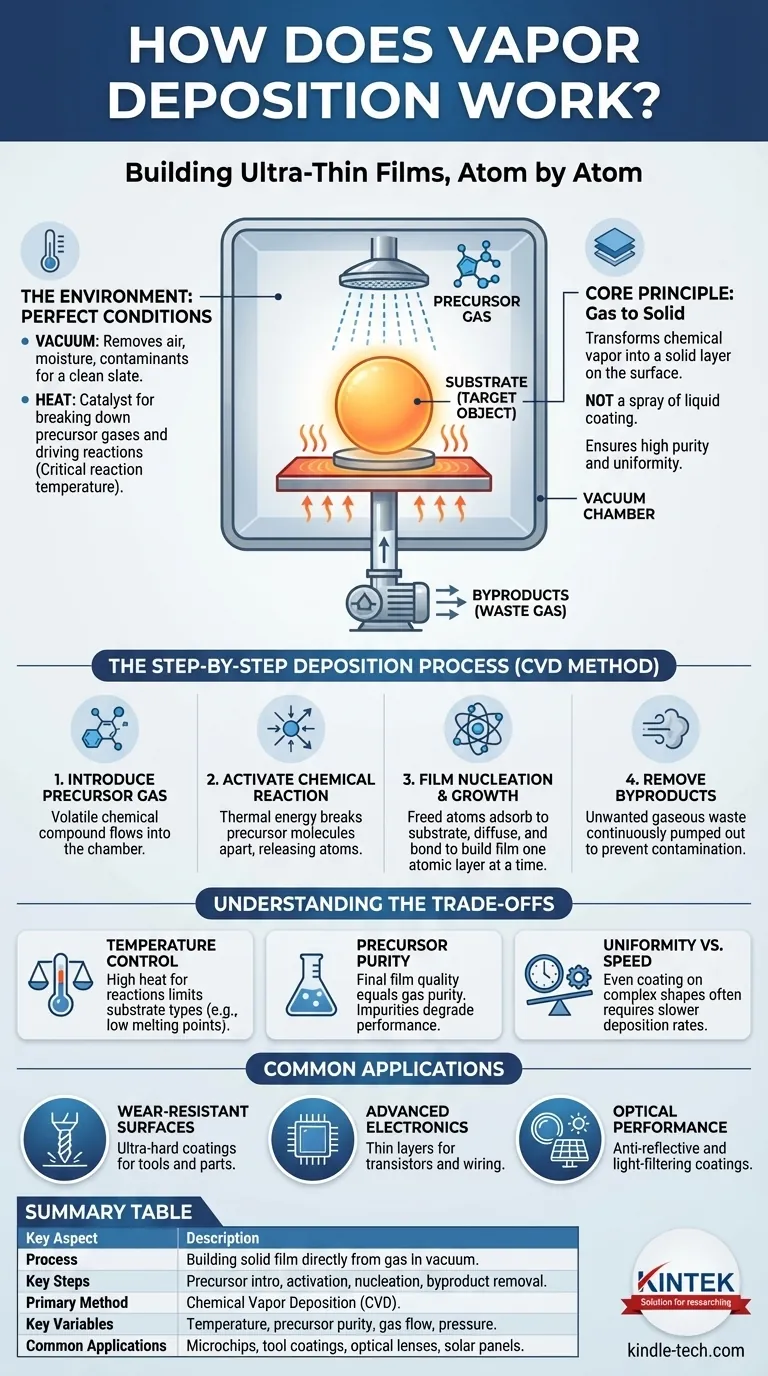

По своей сути, осаждение из паровой фазы — это процесс создания сверхтонкой твердой пленки на поверхности, слой атомов за слоем. Он работает путем введения материала в газообразном состоянии — «пара» — в контролируемую камеру, содержащую объект, который необходимо покрыть. Посредством тщательно управляемого процесса, включающего нагрев и давление, этот пар вступает в реакцию или конденсируется на поверхности объекта, превращаясь обратно в твердое тело и образуя новый, высокоэффективный слой.

Основной принцип осаждения из паровой фазы заключается не в распылении жидкого покрытия, а в создании твердой пленки непосредственно из газа. Он преобразует химический пар в твердый слой на целевой поверхности, обеспечивая высокочистое и однородное покрытие, которое часто невозможно получить с помощью традиционных методов.

Окружающая среда: создание идеальных условий

Для достижения необходимой точности весь процесс должен происходить в строго контролируемой среде. Каждый компонент этой среды играет решающую роль в качестве конечной пленки.

Роль вакуумной камеры

Процесс почти всегда происходит в реакционной камере под вакуумом. Создание вакуума удаляет нежелательный воздух, влагу и другие частицы, которые могут загрязнить конечное покрытие и помешать химическим реакциям. Это обеспечивает сверхчистую основу для осаждения.

Целевой объект (подложка)

Объект, который покрывается, известен как подложка. Это основа, на которой будет строиться новая пленка. Материал подложки и состояние ее поверхности являются критическими факторами, определяющими, насколько хорошо будет держаться пленка.

Критический элемент — тепло

Тепло является основным катализатором в химическом осаждении из паровой фазы (ХОФ), наиболее распространенной форме этого процесса. Камера и подложка нагреваются до определенной температуры реакции, которая обеспечивает энергию, необходимую для разложения исходного газа и запуска химической реакции на поверхности подложки.

Пошаговый процесс осаждения

Хотя существует несколько вариантов осаждения из паровой фазы, химический метод (ХОФ) следует четкой и логичной последовательности событий для создания пленки.

Шаг 1: Введение исходного газа

В вакуумную камеру впрыскивается летучий прекурсор — химическое соединение, которое легко превращается в газ. Этот прекурсор содержит атомы материала, который сформирует конечное покрытие (например, кремний, титан, углерод).

Шаг 2: Активация химической реакции

Когда исходный газ протекает над горячей подложкой, тепловая энергия заставляет его либо разлагаться, либо вступать в реакцию с другими присутствующими газами. Эта химическая реакция расщепляет молекулы прекурсора, высвобождая желаемые атомы.

Шаг 3: Нуклеация и рост пленки

Недавно высвободившиеся атомы адсорбируются, то есть прилипают к поверхности подложки. Они диффундируют по поверхности до тех пор, пока не найдут стабильные «центры роста», где они связываются с подложкой и друг с другом. Этот процесс непрерывно повторяется, наращивая покрытие по одному атомному слою за раз.

Шаг 4: Удаление побочных продуктов

Химические реакции часто приводят к образованию нежелательных газообразных побочных продуктов. Эти отходы постоянно откачиваются из камеры вакуумной системой, что предотвращает их загрязнение растущей пленки.

Понимание компромиссов

Осаждение из паровой фазы — мощная, но требовательная техника. Качество результата напрямую связано с точным контролем нескольких ключевых переменных, каждая из которых имеет свои компромиссы.

Контроль температуры не подлежит обсуждению

Высокие температуры, необходимые для большинства процессов ХОФ, необходимы для химической реакции, но они также ограничивают типы материалов, которые можно использовать в качестве подложек. Материалы с низкой температурой плавления или те, которые разрушаются при нагревании, не могут быть покрыты с использованием высокотемпературного ХОФ.

Чистота прекурсора определяет качество пленки

Конечная пленка может быть настолько чистой, насколько чисты исходные газы, используемые для ее создания. Любые примеси в газе будут включены в пленку, что потенциально ухудшит ее характеристики. Это требует использования дорогостоящих химикатов высокой чистоты.

Однородность против скорости осаждения

Достижение идеально ровного покрытия на сложном трехмерном объекте требует тщательного управления потоком газа и температурой. Часто обеспечение высокой однородности означает замедление скорости осаждения, что увеличивает время и стоимость процесса.

Как применяется этот процесс

Способность создавать высокочистые, тонкие и долговечные пленки делает осаждение из паровой фазы краеугольным камнем технологий во многих передовых отраслях.

- Если ваш основной фокус — создание износостойких поверхностей: Этот процесс используется для нанесения сверхтвердых покрытий, таких как нитрид титана, на режущие инструменты, сверла и детали машин, что значительно увеличивает срок их службы.

- Если ваш основной фокус — производство передовой электроники: Осаждение из паровой фазы абсолютно необходимо для создания тонких слоев кремния, диоксида кремния и других материалов, из которых состоят транзисторы и проводники в каждом микрочипе.

- Если ваш основной фокус — повышение оптических характеристик: На линзы, солнечные панели и архитектурное стекло наносятся тонкие пленки для создания антибликовых, отражающих или светофильтрующих покрытий.

Освоив управление газами и теплом, осаждение из паровой фазы позволяет нам создавать материалы, начиная с атома.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Создание твердой пленки непосредственно из газа в вакуумной камере. |

| Ключевые этапы | Введение исходного газа, термическая активация, нуклеация, удаление побочных продуктов. |

| Основной метод | Химическое осаждение из паровой фазы (ХОФ). |

| Ключевые переменные | Температура, чистота прекурсора, поток газа и давление. |

| Общие применения | Микросхемы, износостойкие покрытия для инструментов, оптические линзы, солнечные панели. |

Готовы создавать превосходные поверхности с помощью прецизионных покрытий?

KINTEK специализируется на предоставлении высокочистого лабораторного оборудования и расходных материалов, необходимых для успешного процесса осаждения из паровой фазы. Независимо от того, разрабатываете ли вы передовую электронику, улучшаете оптические компоненты или создаете износостойкие поверхности, наш опыт и продукция поддерживают точный контроль, необходимый для роста высококачественных пленок.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь оптимизировать ваш процесс осаждения и достичь целей по производительности ваших материалов.

Визуальное руководство

Связанные товары

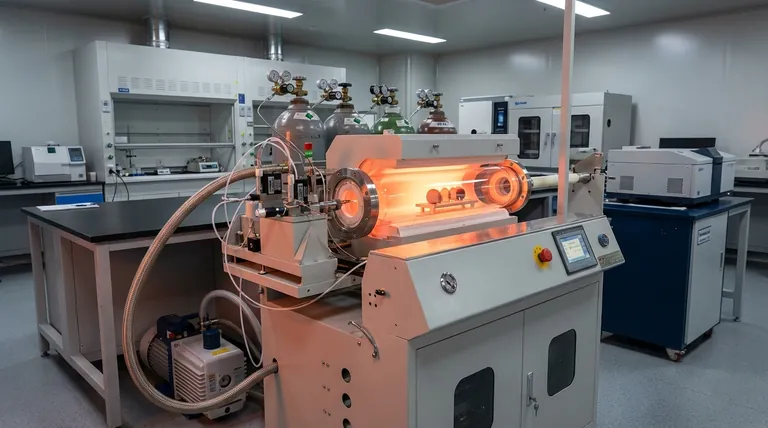

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между LPCVD и PECVD? Тепло против плазмы для нанесения тонких пленок

- Каково ключевое преимущество использования карбида кремния (SiC) в качестве подложки для роста графена методом CVD? Достижение свободного графена

- Почему важна углеродная (карбоновая) оболочка? Повышение производительности и долговечности аккумулятора

- Что такое химическое осаждение из газовой фазы: конструкция и принцип работы? Руководство по высокопроизводительному нанесению тонких пленок

- Что такое производство графена методом CVD? Промышленный процесс получения высококачественных листов графена

- Каковы плюсы и минусы физического осаждения из паровой фазы? Руководство по PVD- и CVD-покрытиям

- Что такое процесс осаждения-преципитации? Руководство по основам нанесения тонких пленок

- Какова разница между селективным лазерным спеканием и плавлением электронным лучом? Спекание против плавления для аддитивного производства