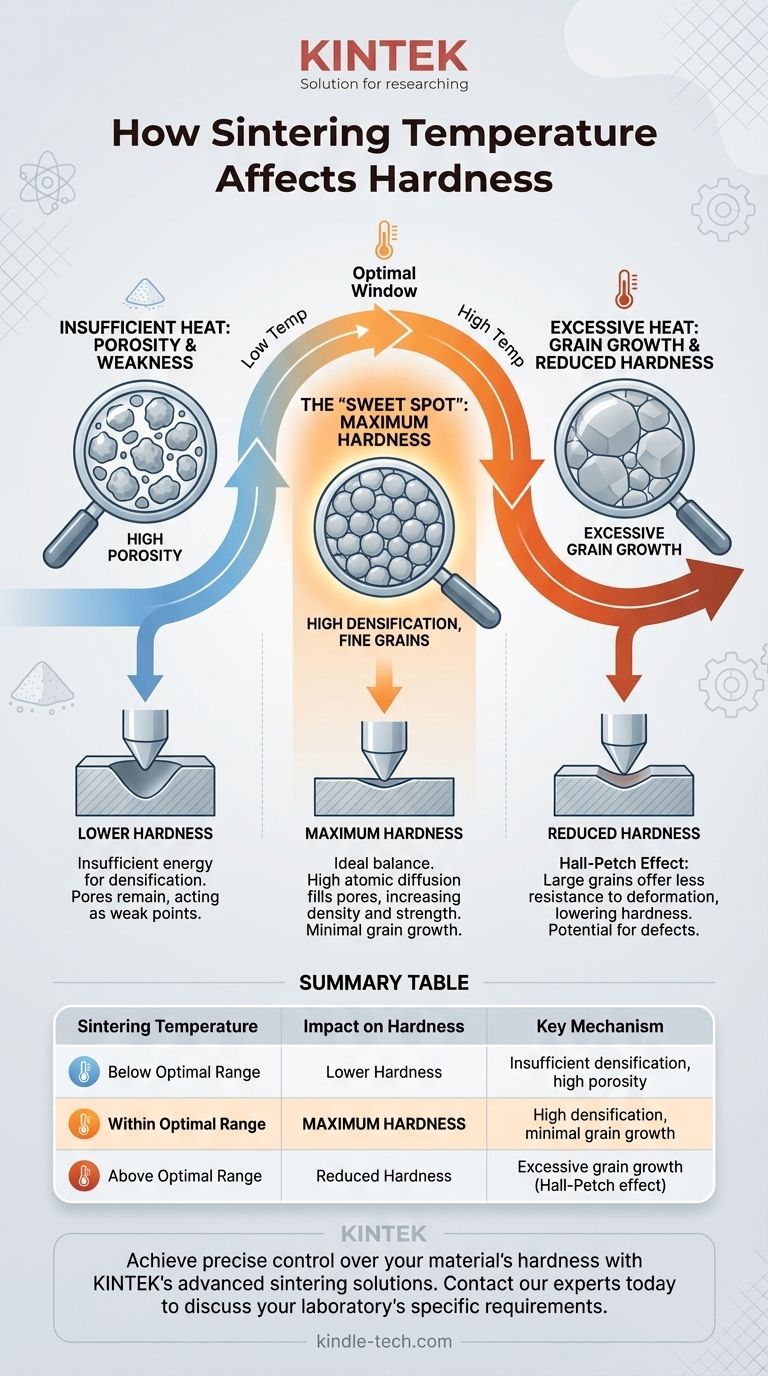

В материаловедении взаимосвязь между температурой спекания и твердостью прямая, но неоднозначная. По мере повышения температуры спекания твердость материала, как правило, увеличивается благодаря улучшению связи между частицами и уплотнению. Однако эта тенденция сохраняется только до определенного оптимального момента, после которого чрезмерные температуры могут вызвать микроструктурные дефекты, такие как рост зерен, что приведет к снижению твердости.

Основной принцип заключается в компромиссе: более высокие температуры спекания обеспечивают необходимую энергию для уменьшения пористости и увеличения плотности, что повышает твердость. Но если температура становится слишком высокой, это способствует укрупнению зерен, что ослабляет микроструктуру материала и в конечном итоге снижает твердость.

Цель спекания: от порошка к твердому телу

Спекание — это термический процесс уплотнения и формирования твердой массы материала за счет нагрева, без доведения его до точки плавления. Он преобразует рыхлый порошковый брикет в плотное, связное тело.

Роль пор

Исходный порошковый брикет полон пустот, или пор. Эти поры являются точками слабости. Материал с высокой пористостью менее плотный и, следовательно, обладает меньшей твердостью и механической прочностью.

Механизм уплотнения

Основная цель спекания — уплотнение — устранение этих пор. Тепло обеспечивает термическую энергию, которая позволяет атомам перемещаться, или диффундировать, через границы соседних частиц порошка. Это движение атомов заполняет пустоты, сжимает компонент и сплавляет частицы в прочную, единую структуру.

Как температура влияет на твердость

Температура является основным рычагом для контроля скорости и степени уплотнения. Ее влияние на конечную твердость является прямым следствием ее влияния на микроструктуру материала.

Прямая связь: температура, плотность и твердость

По мере повышения температуры спекания скорость атомной диффузии экспоненциально возрастает. Это ускоряет закрытие пор и увеличивает общую плотность материала.

Твердость — это, по сути, мера сопротивления материала локальной пластической деформации. Более плотный материал с меньшим количеством внутренних пустот оказывает большее сопротивление вдавливанию и, следовательно, более твердый.

Оптимальное окно спекания

Для любого материала существует оптимальный температурный диапазон. В этом диапазоне достигается максимальное уплотнение без возникновения значительных негативных эффектов. Нахождение этой «золотой середины» имеет решающее значение для контроля процесса.

Понимание компромиссов: когда больше тепла вредит

Простое повышение температуры не всегда лучше. Превышение оптимальной температуры вносит дефекты, которые могут свести на нет или даже обратить вспять прирост твердости.

Проблема роста зерен

При чрезмерно высоких температурах энергия системы способствует процессу, называемому ростом зерен или укрупнением. Более мелкие зерна, обладающие более высокой поверхностной энергией, поглощаются более крупными растущими зернами. В результате получается микроструктура с небольшим количеством очень крупных зерен вместо множества мелких.

Эффект Холла-Петча: почему крупные зерна снижают твердость

Взаимосвязь между размером зерна и механической прочностью четко определена эффектом Холла-Петча. Этот принцип гласит, что прочность и твердость материала снижаются по мере увеличения размера его зерна.

Границы между зернами действуют как барьеры для движения дислокаций (основной механизм пластической деформации). Материал с большим количеством мелких зерен имеет большую общую площадь границ зерен, что делает его более эффективным в сопротивлении деформации и, следовательно, более твердым.

Другие риски чрезмерной температуры

Помимо роста зерен, экстремальные температуры могут вызвать и другие проблемы, такие как частичное плавление, деформация компонента (проседание) или образование нежелательных химических фаз, что ухудшает конечные механические свойства.

Оптимизация температуры спекания для вашей цели

Идеальная температура не является универсальной константой, а зависит от вашей материальной системы, технологического оборудования и желаемого результата.

- Если ваш основной фокус — максимальная твердость: Вы должны тщательно сбалансировать уплотнение и рост зерен. Это часто включает в себя поиск максимально возможной температуры, которая обеспечивает почти полную плотность до начала быстрого укрупнения зерен.

- Если ваш основной фокус — эффективность процесса: Немного более высокая температура в течение более короткого времени может обеспечить ту же плотность, что и более низкая температура в течение более длительного времени. Однако вы должны убедиться, что этот ускоренный цикл не выводит материал в область роста зерен.

- Если вы разрабатываете новый процесс: Начните с температурного диапазона от 50% до 75% от абсолютной температуры плавления материала в качестве отправной точки. Проведите систематические эксперименты, чтобы составить карту взаимосвязи между температурой, плотностью, размером зерна и твердостью.

Освоение влияния температуры спекания является основой для создания материала с предсказуемой и надежной производительностью.

Сводная таблица:

| Эффект температуры спекания | Влияние на твердость | Ключевой механизм |

|---|---|---|

| Ниже оптимального диапазона | Более низкая твердость | Недостаточное уплотнение, высокая пористость |

| В пределах оптимального диапазона | Максимальная твердость | Высокое уплотнение, минимальный рост зерен |

| Выше оптимального диапазона | Снижение твердости | Чрезмерный рост зерен (эффект Холла-Петча) |

Достигайте точного контроля над твердостью вашего материала с помощью передовых решений KINTEK для спекания. Наше лабораторное оборудование и расходные материалы разработаны, чтобы помочь вам найти идеальное температурное окно спекания для достижения максимальной плотности и прочности. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете существующие процессы, KINTEK предоставляет надежные инструменты, необходимые для стабильных, высокопроизводительных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические требования вашей лаборатории к спеканию!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Каковы области применения трубчатых печей? Обеспечьте точную высокотемпературную обработку

- Какое давление в трубчатой печи? Основные пределы безопасности для вашей лаборатории

- Что происходит при нагревании кварца? Руководство по его критическим фазовым переходам и применению

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов