Коротко говоря, отжиг улучшает механические свойства, используя точный цикл нагрева и контролируемого охлаждения для фундаментального изменения внутренней кристаллической структуры металла. Этот процесс снимает внутренние напряжения, измельчает зернистую структуру и регулирует плотность дефектов на атомном уровне, позволяя инженерам менять такие свойства, как твердость, на повышенную пластичность и вязкость.

Термин «улучшать» полностью зависит от цели применения. Отжиг не делает материал универсально «лучше»; он адаптирует его свойства для конкретной цели, чаще всего делая твердый, хрупкий металл мягче, пластичнее и легче в обработке.

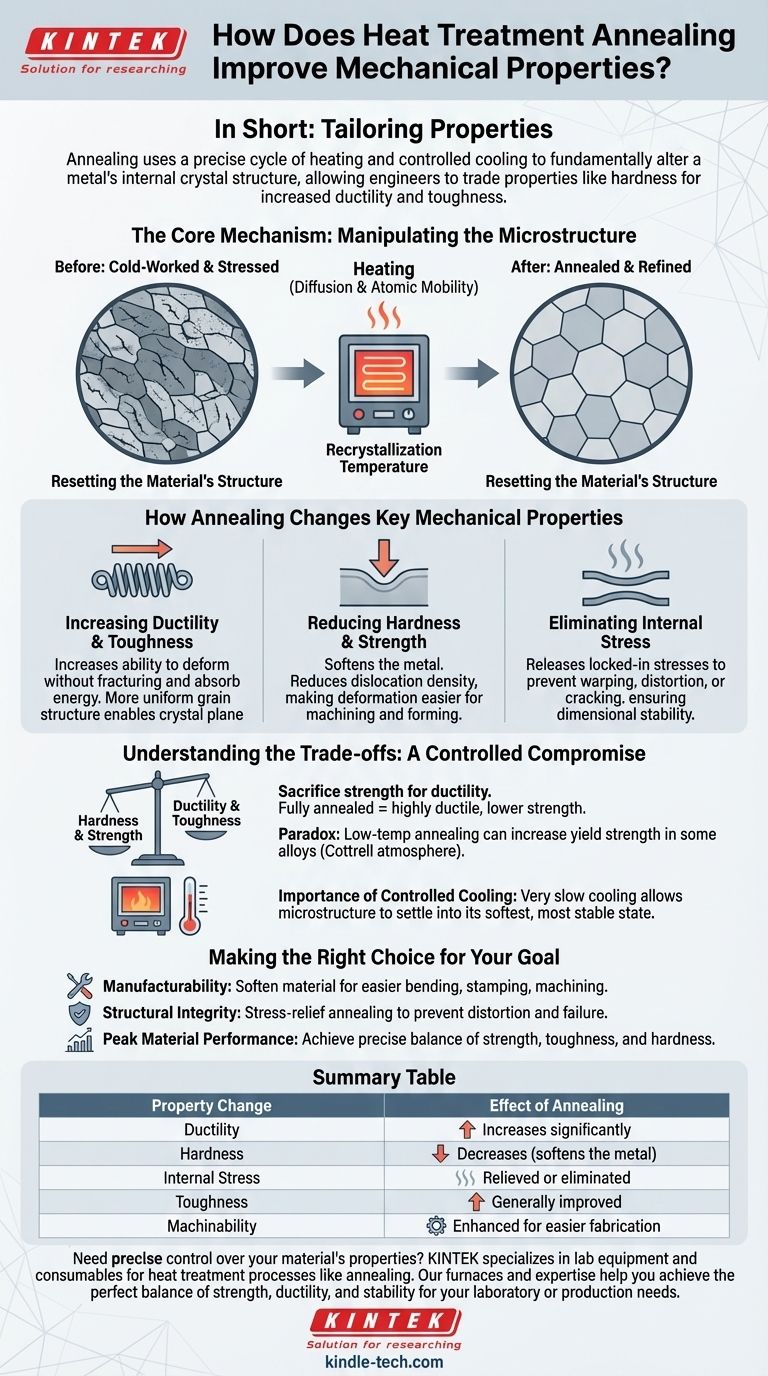

Основной механизм: манипулирование микроструктурой

Чтобы понять, как работает отжиг, необходимо заглянуть внутрь металла, в его кристаллическую структуру, или микроструктуру. Эта внутренняя архитектура определяет его характеристики.

Какова цель отжига?

Когда металл гнут, штампуют или сваривают (процесс, известный как холодная обработка), его внутренняя структура становится напряженной и деформированной. Это делает металл тверже, но также и более хрупким.

Основная цель отжига — обратить вспять эти эффекты. Он направлен на увеличение пластичности (способности деформироваться без разрушения), снятие внутренних напряжений и измельчение зернистой структуры для создания более однородного и предсказуемого материала.

Роль тепла и диффузии

Нагрев металла обеспечивает тепловую энергию, необходимую его атомам для движения, процесс, называемый диффузией. Эта атомная подвижность является двигателем изменений.

По мере выдержки металла при температуре отжига атомы могут перестраиваться в более стабильное, низкоэнергетическое состояние, эффективно залечивая дефекты, возникшие во время холодной обработки.

Ре-кристаллизация: сброс структуры материала

Для сильно деформированного холодным способом материала нагрев его выше температуры рекристаллизации вызывает образование совершенно новых, свободных от деформаций кристаллов или «зерен».

Этот процесс эффективно стирает предыдущую микроструктуру, заменяя деформированные, напряженные зерна новым набором, который является более мягким и пластичным.

Как отжиг изменяет ключевые механические свойства

Изменения в микроструктуре напрямую преобразуются в ощутимые изменения в характеристиках.

Повышение пластичности и вязкости

Создавая более однородную, свободную от напряжений зернистую структуру, отжиг позволяет внутренним кристаллическим плоскостям металла легче скользить друг относительно друга. Это значительно увеличивает его способность изгибаться, растягиваться и поглощать энергию до разрушения.

Снижение твердости и прочности

В большинстве случаев, особенно при полном отжиге, процесс размягчает металл. Снятие напряжений и уменьшение плотности дефектов (дислокаций) облегчает деформацию материала.

Это снижение твердости и предела текучести часто является желаемым результатом, делая металл легче обрабатываемым, формуемым или штампуемым на последующих этапах производства.

Устранение внутренних напряжений

Внутренние напряжения, возникающие в результате таких процессов, как сварка или литье, могут привести к деформации, искажению или даже растрескиванию компонента со временем.

Отжиг позволяет микроструктуре расслабиться, высвобождая эти зафиксированные напряжения и обеспечивая сохранение стабильности размеров детали на протяжении всего срока службы.

Понимание компромиссов

Отжиг — это не волшебная палочка; это процесс контролируемого компромисса. Понимание присущих ему компромиссов имеет решающее значение для принятия обоснованных инженерных решений.

Обмен твердости на пластичность

Самый фундаментальный компромисс при отжиге — это между прочностью и пластичностью. Вы почти всегда жертвуете одним, чтобы получить другое.

Полностью отожженный компонент будет очень пластичным и легко формуемым, но будет иметь более низкую прочность на растяжение и твердость, чем его деформированный холодным способом аналог.

Когда отжиг может увеличить прочность

Парадоксально, но некоторые низкотемпературные обработки отжигом иногда могут увеличивать предел текучести. Это происходит в некоторых сплавах, таких как некоторые стали, после легкой холодной обработки.

Тепло позволяет атомам углерода мигрировать и фиксировать дислокации, образуя «атмосферу Коттрелла». Это закрепляющее действие затрудняет начало движения (более высокий предел текучести), но часто снижает общее удлинение.

Важность контролируемого охлаждения

Скорость охлаждения так же важна, как и температура нагрева. Слишком быстрое охлаждение может вызвать новые напряжения или создать другую, более твердую микроструктуру.

Истинный отжиг почти всегда включает очень медленное охлаждение, часто путем оставления детали внутри изолированной печи по мере ее остывания. Это гарантирует, что микроструктура сможет перейти в свое самое мягкое, наиболее стабильное состояние.

Правильный выбор для вашей цели

«Улучшение», которое вы ищете от отжига, полностью зависит от вашей конечной цели.

- Если ваша основная цель — технологичность: Отжиг используется для размягчения материала, что облегчает его изгиб, штамповку или механическую обработку без растрескивания.

- Если ваша основная цель — структурная целостность после изготовления: Отжиг для снятия напряжений имеет решающее значение для предотвращения деформации и преждевременного разрушения в сварных или литых компонентах.

- Если ваша основная цель — максимальная производительность материала: Вы должны рассматривать отжиг как один из этапов последовательности термических обработок, предназначенных для достижения точного баланса прочности, вязкости и твердости.

В конечном итоге, отжиг обеспечивает контроль, позволяя вам сбросить свойства материала для достижения конкретного инженерного результата.

Сводная таблица:

| Изменение свойства | Эффект отжига |

|---|---|

| Пластичность | Значительно увеличивается |

| Твердость | Уменьшается (размягчает металл) |

| Внутреннее напряжение | Снимается или устраняется |

| Вязкость | Обычно улучшается |

| Обрабатываемость | Улучшается для более легкого изготовления |

Нужен точный контроль над свойствами вашего материала? KINTEK специализируется на лабораторном оборудовании и расходных материалах для процессов термической обработки, таких как отжиг. Наши печи и опыт помогут вам достичь идеального баланса прочности, пластичности и стабильности для ваших лабораторных или производственных нужд. Свяжитесь с нами сегодня, чтобы обсудить ваше применение!

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы

- Как промышленные трубчатые печи обеспечивают необходимые условия процесса для экспериментальных устройств со сверхкритической жидкостью?

- Каковы основные функции высокоточных трубчатых печей при росте графена? Достижение синтеза графена без дефектов

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии

- Что происходит при нагревании кварца? Руководство по его критическим фазовым переходам и применению