По своей сути, науглероживание — это процесс поверхностной закалки, который насыщает поверхность детали из низкоуглеродистой стали углеродом. Это достигается путем нагрева стали в среде, богатой углеродом, что позволяет атомам углерода диффундировать в поверхность, а затем быстрого охлаждения (закалки). Эта окончательная закалка фиксирует углерод в кристаллической структуре стали, создавая чрезвычайно твердую, износостойкую внешнюю оболочку, в то время как внутренняя сердцевина остается прочной и пластичной.

Основная цель науглероживания — не просто сделать сталь тверже, а создать из цельного куска металла компонент, похожий на композит: с твердой, износостойкой поверхностью и прочной, устойчивой к разрушению сердцевиной.

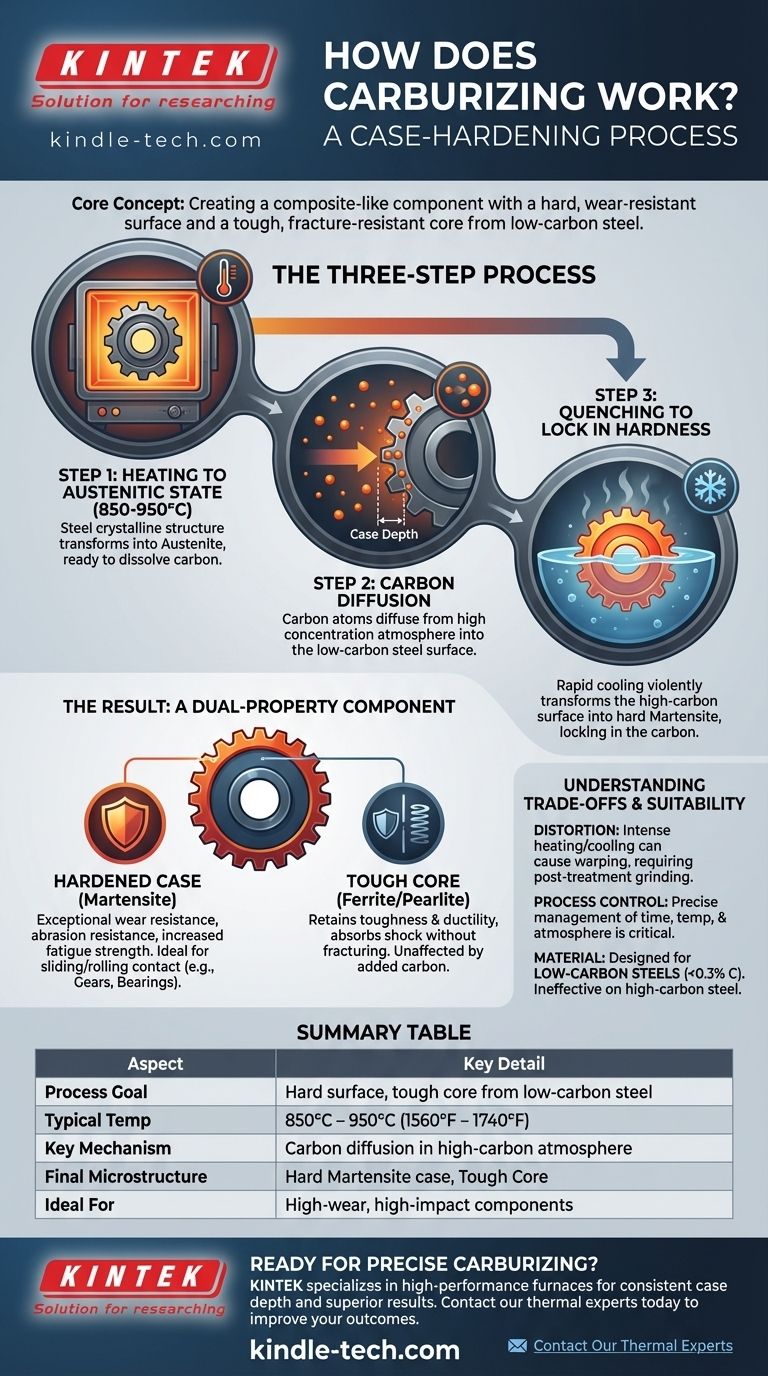

Наука, лежащая в основе науглероживания: Трехэтапный процесс

Науглероживание — это тщательно контролируемая металлургическая трансформация. Весь процесс зависит от уникальной способности стали изменять свою атомную структуру при высоких температурах.

Этап 1: Нагрев до аустенитного состояния

Сначала деталь из низкоуглеродистой стали помещают в герметичную печь и нагревают до высокой температуры, обычно от 850°C до 950°C (от 1560°F до 1740°F).

При этой температуре кристаллическая структура стали преобразуется в фазу, называемую аустенитом. Ключевая характеристика аустенита — его способность растворять значительное количество углерода — гораздо больше, чем сталь может при комнатной температуре.

Этап 2: Диффузия углерода

Пока сталь выдерживается при этой высокой температуре, в печь подается газ, жидкость или твердый материал, богатый углеродом. Это создает среду с очень высокой концентрацией атомов углерода вокруг стальной детали.

Согласно естественному принципу диффузии, атомы перемещаются из области высокой концентрации в область низкой концентрации. Атомы углерода из атмосферы мигрируют и диффундируют в поверхность стали, которая имеет гораздо более низкое содержание углерода. Глубина этого проникновения углерода, известная как глубина науглероженного слоя, определяется временем и температурой обработки.

Этап 3: Закалка для фиксации твердости

После того как желаемое количество углерода проникло в поверхность, деталь быстро охлаждают, или закаляют, обычно в масле или воде.

Это быстрое охлаждение не дает атомам углерода времени покинуть кристаллическую структуру стали. Оно резко преобразует высокоуглеродистую аустенитную поверхность в мартенсит — чрезвычайно твердую, хрупкую и износостойкую микроструктуру. Низкоуглеродистая сердцевина, не поглотившая дополнительный углерод, преобразуется в гораздо более мягкую, прочную структуру, сохраняя свою пластичность.

Результат: Компонент с двойными свойствами

Конечным продуктом науглероживания является компонент с двумя различными и весьма желательными зонами. Эта двойная природа делает процесс столь ценным в инженерии.

Закаленный слой

Поверхность из мартенсита с высоким содержанием углерода, или «слой», обеспечивает исключительную износостойкость, стойкость к истиранию и повышенную усталостную прочность. Это делает его идеальным для компонентов, которые подвергаются скользящему или катящемуся контакту, таких как шестерни и подшипники.

Прочная сердцевина

Внутренняя «сердцевина» с низким содержанием углерода остается незатронутой добавленным углеродом. Она сохраняет свои первоначальные свойства прочности и пластичности, позволяя компоненту поглощать ударные нагрузки без разрушения. Деталь, изготовленная полностью из высокоуглеродистой стали, была бы слишком хрупкой для таких применений.

Понимание компромиссов

Хотя науглероживание является мощным методом, оно не лишено проблем. Успешный результат зависит от точного контроля и понимания его последствий.

Потенциал деформации

Интенсивный нагрев и быстрое охлаждение, связанные с закалкой, могут привести к короблению или изменению размеров детали. Это часто требует последующей обработки, такой как шлифовка, для возвращения компонента к требуемым конечным допускам.

Критичность контроля процесса

Эффективность науглероживания полностью зависит от точного управления временем, температурой и атмосферой печи. Неправильный процесс может привести к тому, что слой будет слишком мелким, слишком глубоким (что приведет к хрупкости) или неоднородным по поверхности детали.

Пригодность материала

Науглероживание специально разработано для низкоуглеродистых сталей (обычно с содержанием углерода менее 0,3%). Эти стали имеют прочную сердцевину, но нуждаются в дополнительной твердости поверхности. Применение этого процесса к средне- или высокоуглеродистой стали неэффективно и может привести к получению чрезвычайно хрупкой детали, склонной к растрескиванию.

Выбор правильного решения для вашего применения

Вам следует рассмотреть науглероживание, когда ваша конструкция требует противоречивых свойств — твердости поверхности и прочности сердцевины — которые невозможно достичь с помощью одного однородного материала.

- Если ваш основной акцент — высокая износостойкость движущихся частей: Науглероживание является окончательным выбором для таких компонентов, как шестерни, распределительные валы и подшипники, которые должны выдерживать постоянное трение.

- Если ваш основной акцент — ударная прочность и долговечность: Науглероживание создает детали, которые могут выдерживать внезапные нагрузки без разрушения, одновременно сопротивляясь повреждениям поверхности.

- Если ваш основной акцент — экономичный выбор материала: Этот процесс позволяет использовать недорогую, легко обрабатываемую низкоуглеродистую сталь для создания конечной детали с поверхностными характеристиками более дорогого и сложного в обработке высокоуглеродистого сплава.

Понимая этот процесс, вы можете уверенно указывать компоненты, которые обеспечивают исключительную долговечность поверхности без ущерба для основной прочности.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Цель процесса | Создание твердой поверхности и прочной сердцевины из одного куска низкоуглеродистой стали. |

| Типичная температура | 850°C - 950°C (1560°F - 1740°F) |

| Ключевой механизм | Диффузия углерода в поверхность стали в атмосфере с высоким содержанием углерода. |

| Конечная микроструктура | Твердый мартенситный слой, прочная феррито-перлитная сердцевина. |

| Идеально подходит для | Шестерен, подшипников, распределительных валов и других компонентов с высоким износом и ударной нагрузкой. |

Готовы улучшить свои компоненты с помощью точного науглероживания? Эффективность этого процесса зависит от точного термического контроля. KINTEK специализируется на высокопроизводительных лабораторных и промышленных печах, которые обеспечивают точный, равномерный нагрев, необходимый для успешного науглероживания. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наше оборудование гарантирует стабильную глубину слоя и превосходные металлургические результаты.

Свяжитесь с нашими специалистами по термической обработке сегодня, чтобы обсудить, как наши решения могут улучшить результаты вашей термообработки.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Требует ли пайка нагрева? Да, это катализатор для создания прочных, постоянных соединений.

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Какие факторы влияют на прочность паяного соединения? Освойте 4 ключа к идеальному соединению

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах