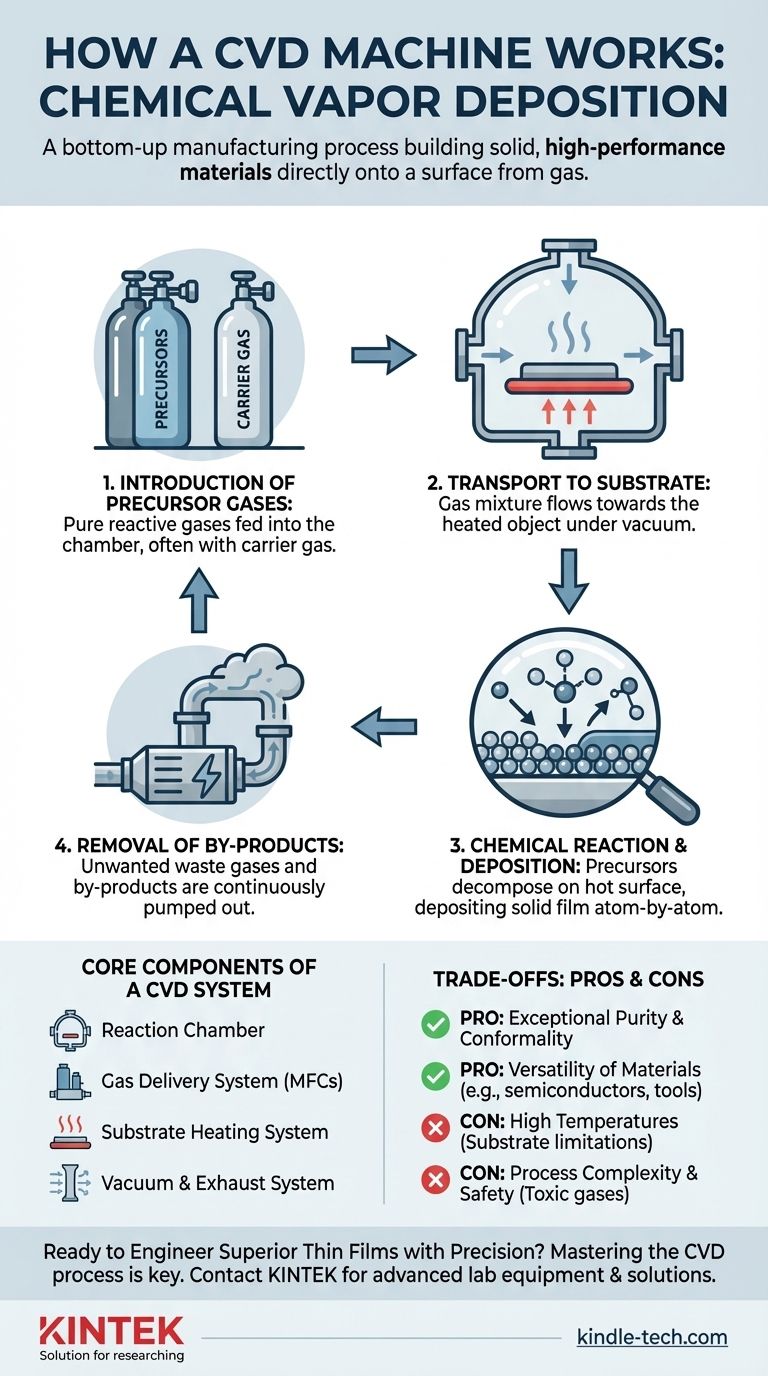

По сути, установка химического осаждения из газовой фазы (CVD) работает путем создания твердого, высокопроизводительного материала непосредственно на поверхности из газа. Она вводит один или несколько летучих химических газов, известных как прекурсоры, в реакционную камеру, содержащую объект, подлежащий покрытию (подложку). Энергия, обычно в виде тепла, подается на подложку, вызывая химическую реакцию, которая приводит к разложению прекурсоров и осаждению тонкой твердой пленки на поверхность, атом за атомом.

Ключевая концепция, которую необходимо понять, заключается в том, что CVD — это не просто метод нанесения покрытия; это производственный процесс «снизу вверх». Вместо нанесения готового вещества, он синтезирует новый твердый материал непосредственно на целевой поверхности посредством контролируемых химических реакций, предлагая беспрецедентную чистоту и точность.

Основные этапы процесса CVD

Чтобы понять, как работает установка CVD, лучше всего разбить процесс на последовательность основных физических и химических событий. Каждый этап должен быть точно контролируем для достижения желаемых свойств материала.

Шаг 1: Введение газов-прекурсоров

Процесс начинается с подачи высокочистых, реакционноспособных газов, называемых прекурсорами, в герметичную реакционную камеру. Эти прекурсоры содержат специфические атомы, необходимые для конечной пленки (например, кремний, углерод, азот).

Часто инертный газ-носитель, такой как аргон или азот, используется для разбавления прекурсоров и их транспортировки через систему с контролируемой скоростью.

Шаг 2: Транспортировка к подложке

Внутри камеры, которая обычно находится под вакуумом или контролируемым низким давлением, смесь газов-прекурсоров течет к подложке.

Эта транспортировка регулируется принципами газовой динамики, включая диффузию и конвекцию, обеспечивая достижение молекулами реагентов всей поверхности покрываемого объекта.

Шаг 3: Химическая реакция и осаждение

Это сердце процесса CVD. Подложка нагревается до точной температуры, обеспечивая тепловую энергию, необходимую для инициирования химической реакции.

Когда молекулы прекурсора вступают в контакт с горячей поверхностью, они адсорбируются (прилипают к поверхности) и разлагаются. Эта химическая реакция расщепляет молекулы, оставляя желаемые твердые атомы для связи с поверхностью подложки.

Это осаждение наращивает тонкую пленку, один атомный слой за раз, что приводит к получению плотного, чистого и высокоадгезионного материала.

Шаг 4: Удаление побочных продуктов

Химические реакции, образующие твердую пленку, также создают нежелательные газообразные побочные продукты.

Эти отходящие газы непрерывно удаляются из реакционной камеры потоком газа и вакуумной системой. Это критически важно для предотвращения загрязнения и обеспечения чистоты растущей пленки.

Основные компоненты системы CVD

Функциональная установка CVD представляет собой интеграцию нескольких сложных подсистем, каждая из которых играет жизненно важную роль в управлении процессом осаждения.

Реакционная камера

Это герметичный корпус, часто изготовленный из кварца или нержавеющей стали, где происходит осаждение. Он разработан для выдерживания высоких температур и поддержания контролируемой, сверхчистой вакуумной среды.

Система подачи газа

Эта система точно дозирует и смешивает прекурсоры и газы-носители. Она использует такие компоненты, как массовые расходомеры (MFC), для обеспечения постоянной подачи точного химического состава в камеру.

Система нагрева подложки

Для протекания реакции требуется энергия. В большинстве распространенных систем CVD это нагревательный элемент (например, резистивный нагреватель или индукционная катушка), который доводит держатель подложки, а следовательно, и саму подложку, до целевой температуры.

Вакуумная и вытяжная система

Эта система, состоящая из насосов и манометров, выполняет две функции. Сначала она удаляет воздух и примеси для создания чистой среды, а затем поддерживает низкое давление, необходимое для процесса, активно удаляя газообразные побочные продукты.

Понимание компромиссов

Как и любой передовой производственный процесс, CVD имеет явные преимущества и ограничения, которые делают его подходящим для конкретных применений.

Плюс: Исключительная чистота и конформность

Поскольку материал создается атом за атомом из чистого газового источника, пленки CVD обладают исключительно высокой чистотой. Процесс также очень конформен, что означает, что он может равномерно покрывать сложные трехмерные формы.

Плюс: Универсальность материалов

CVD — чрезвычайно универсальная технология, используемая для создания широкого спектра неорганических материалов, включая высокочистый кремний для микросхем, сверхтвердые карбиды и нитриды для режущих инструментов, а также прозрачные оксиды для оптики.

Минус: Высокие температуры и ограничения подложки

Традиционный термический CVD требует очень высоких температур (часто >600°C), что может повредить или деформировать термочувствительные подложки, такие как пластмассы или некоторые металлы. Это привело к разработке низкотемпературных вариантов, таких как CVD, усиленный плазмой (PECVD).

Минус: Сложность процесса и безопасность

Химические процессы, участвующие в CVD, могут быть сложными и трудными для контроля. Кроме того, многие газы-прекурсоры являются высокотоксичными, легковоспламеняющимися или коррозионными, что требует строгих протоколов безопасности и процедур обращения.

Как применить это к вашей цели

Ваша конкретная цель определяет, какой аспект процесса CVD наиболее важен для вашего успеха.

- Если ваша основная цель — производство полупроводников: Вы должны отдавать приоритет исключительной чистоте газов-прекурсоров и атомной точности скорости осаждения для создания безупречных кристаллических слоев.

- Если ваша основная цель — создание износостойких покрытий для инструментов: Вашей главной задачей будет достижение отличной адгезии и создание плотного, твердого материала, такого как нитрид титана, что требует точного контроля температуры и химии газа.

- Если ваша основная цель — покрытие термочувствительных материалов: Вы должны выйти за рамки традиционного термического CVD и изучить низкотемпературные альтернативы, такие как PECVD, где плазма обеспечивает энергию реакции вместо простого тепла.

В конечном итоге, освоение процесса CVD заключается в контроле химической реакции на поверхности для создания материалов с точно необходимыми вам свойствами.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| 1. Введение газа | Газы-прекурсоры подаются в камеру. | Подача атомных строительных блоков для пленки. |

| 2. Транспортировка газа | Газы текут и диффундируют к нагретой подложке. | Обеспечение равномерного покрытия целевой поверхности. |

| 3. Реакция и осаждение | Прекурсоры разлагаются на горячей поверхности, осаждая твердую пленку. | Создание материала атом за атомом для высокой чистоты и адгезии. |

| 4. Удаление побочных продуктов | Отработанные газы откачиваются из камеры. | Поддержание чистой среды и предотвращение загрязнения. |

Готовы создавать превосходные тонкие пленки с точностью?

Независимо от того, разрабатываете ли вы полупроводники нового поколения, создаете сверхтвердые износостойкие покрытия или вам необходимо покрывать сложные 3D-формы, освоение процесса CVD является ключом к вашему успеху. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для достижения беспрецедентной чистоты, соответствия и производительности материалов.

Давайте обсудим, как наш опыт может помочь вам:

- Выбрать правильную технологию CVD для вашей конкретной подложки и целей по материалам.

- Оптимизировать параметры вашего процесса для максимальной эффективности и выхода.

- Обеспечить безопасное обращение с газами-прекурсорами и побочными продуктами.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение CVD для уникальных задач вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Что такое нанесение тонких пленок методом магнетронного распыления? Руководство по высокоточному нанесению покрытий

- Что такое химическое осаждение из газовой фазы при низком давлении (LPCVD)? Ключ к превосходной однородности тонких пленок

- Как классифицируются процессы химического осаждения из паровой фазы (CVD)? Руководство по методам и выбору CVD

- Что такое метод катодного распыления? Руководство по технологии нанесения тонких пленок

- Какой метод используется для нанесения изолирующих тонких пленок? Выберите подходящую технологию для вашего применения

- Что такое процесс физического осаждения? Руководство по нанесению тонких пленок высокой чистоты

- Какие существуют типы напыляемых покрытий? Объяснение металлических, керамических и органических покрытий

- Какие подложки считаются превосходными для химического осаждения из газовой фазы (CVD) графена? Выбор меди против никеля для высококачественного роста