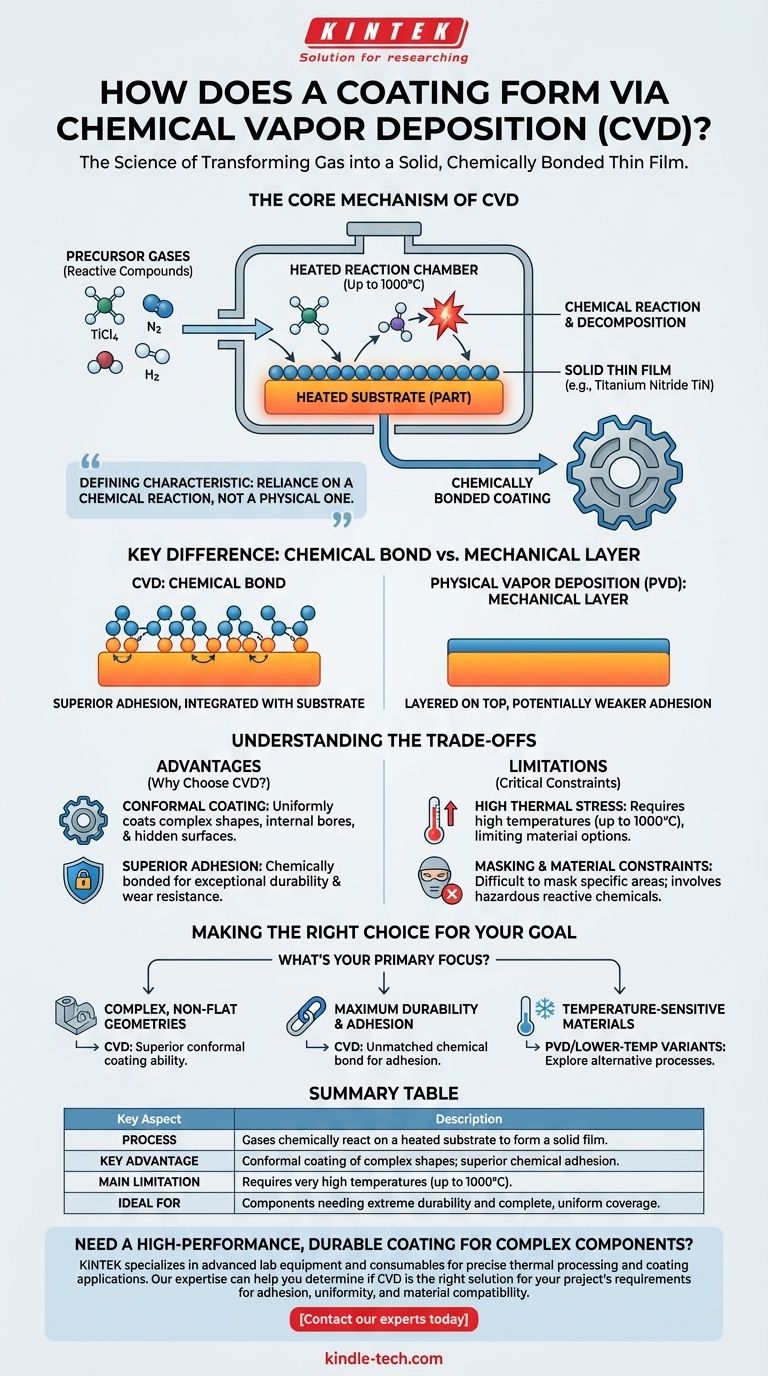

По сути, химическое осаждение из газовой фазы (CVD) образует покрытие путем подачи реакционноспособных газов-прекурсоров в камеру, содержащую нагретую деталь или подложку. Эти газы разлагаются и реагируют на горячей поверхности, создавая химическую реакцию, которая осаждает новую, твердую тонкую пленку непосредственно на деталь. Этот процесс создает покрытие, которое химически связано с подложкой, а не просто наложено сверху.

Определяющей характеристикой CVD является его зависимость от химической, а не физической реакции. Превращая газы в твердую пленку на нагретой поверхности, CVD создает исключительно адгезионные и однородные покрытия, но требуемые высокие температуры являются критическим ограничением, которое определяет, какие материалы могут быть обработаны.

Основной механизм CVD: от газа к твердому телу

Чтобы по-настоящему понять CVD, вы должны представить его как контролируемый химический производственный процесс, происходящий в микроскопическом масштабе, где конечным продуктом является тонкая пленка, интегрированная с поверхностью детали.

Основные компоненты: подложка и прекурсоры

Процесс начинается с двух ключевых компонентов: подложки, которая является покрываемой деталью, и газов-прекурсоров.

Это не инертные газы; это специфические, реакционноспособные химические соединения в газообразном состоянии. Например, для создания покрытия из нитрида титана (TiN) используются прекурсоры, такие как тетрахлорид титана (TiCl4), азот (N2) и водород (H2).

Реакционная камера: контролируемая среда

Весь процесс происходит внутри герметичного CVD-реактора. Эта камера обычно находится под вакуумом для удаления любых загрязняющих веществ, которые могут помешать реакции.

Сложная система подачи газа вводит точную смесь газов-прекурсоров в камеру. Окружающая среда должна быть тщательно контролируема для достижения желаемых свойств покрытия.

Критическая роль тепла

Тепло является катализатором всего процесса CVD. Подложка нагревается до очень высоких температур, часто до 1000°C.

Эта интенсивная тепловая энергия обеспечивает энергию активации, необходимую для распада газов-прекурсоров и их реакции друг с другом и с нагретой поверхностью подложки.

Осаждение и химическая связь

Как только газы реагируют на горячей подложке, они переходят из газообразного состояния в твердое, осаждая тонкую, плотную пленку.

Важно отметить, что это не механический слой, лежащий на поверхности. Это химическая связь, где атомы покрытия непосредственно интегрированы с атомами подложки. Эта фундаментальная характеристика придает CVD-покрытиям превосходную адгезию.

Понимание компромиссов процесса CVD

Ни одна технология не является универсальным решением. Химическая природа CVD создает отчетливый набор преимуществ и ограничений, которые необходимо учитывать для любого применения.

Преимущество: конформное покрытие

В отличие от процессов прямой видимости, таких как физическое осаждение из газовой фазы (PVD), газы-прекурсоры в CVD текут как пар, обволакивая всю подложку.

Это означает, что CVD может равномерно покрывать сложные формы, внутренние отверстия и скрытые поверхности, обеспечивая полное покрытие.

Преимущество: превосходная адгезия

Поскольку покрытие химически связано с подложкой, а не физически осаждено, его адгезия исключительно сильна. Это приводит к получению очень прочной и износостойкой поверхности, которая гораздо менее склонна к сколам или отслаиванию.

Ограничение: высокие термические напряжения

Требуемые очень высокие температуры могут быть значительным недостатком. Эта термическая нагрузка может изменить свойства основного материала, ограничивая использование CVD на определенных сплавах, закаленных деталях или пластмассах.

Кроме того, по мере охлаждения детали и покрытия различия в термическом расширении могут создавать напряжения, что ограничивает практическую толщину наносимой пленки.

Ограничение: маскирование и материальные ограничения

Всепроникающая природа газа затрудняет маскирование или защиту определенных участков детали от покрытия.

Кроме того, используемые реакционноспособные химикаты могут быть опасными и требуют специализированных, контролируемых лабораторных условий, что увеличивает сложность и стоимость процесса.

Правильный выбор для вашей цели

Выбор правильной технологии нанесения покрытия полностью зависит от конкретных требований к вашему компоненту и его предполагаемой функции.

- Если ваша основная задача — покрытие сложных, неплоских геометрий: Способность CVD равномерно покрывать все поверхности без ограничений прямой видимости делает его превосходным выбором.

- Если ваша основная задача — максимальная долговечность и адгезия: Химическая связь, образующаяся при CVD, обеспечивает исключительную адгезию, которая часто не имеет аналогов среди методов физического осаждения.

- Если вы работаете с термочувствительными материалами: Высокая температура традиционного CVD является серьезным ограничением, и вам необходимо изучить низкотемпературные варианты или альтернативные процессы, такие как PVD.

Понимание этого взаимодействия между химической реакцией и тепловой энергией является ключом к эффективному использованию возможностей CVD.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Газы химически реагируют на нагретой подложке, образуя твердую пленку. |

| Ключевое преимущество | Конформное покрытие сложных форм; превосходная химическая адгезия. |

| Основное ограничение | Требует очень высоких температур (до 1000°C). |

| Идеально для | Компонентов, требующих исключительной долговечности и полного, равномерного покрытия. |

Нужно высокопроизводительное, долговечное покрытие для сложных компонентов?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точной термической обработки и нанесения покрытий. Наш опыт поможет вам определить, является ли CVD правильным решением для требований вашего проекта к адгезии, однородности и совместимости материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории и помочь достичь ваших целей в области нанесения покрытий.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Каков механизм роста углеродных нанотрубок? Освоение CVD для контролируемого синтеза

- Что такое CVD в тонких пленках? Полное руководство по технологии высокоэффективных покрытий

- Какова основная цель настройки вакуумной системы с механическим насосом и турбомолекулярным насосом перед нанесением Al-Zr?

- Какие бывают типы тонких пленок? Руководство по методам осаждения PVD и CVD

- Каков механизм образования графена? Пошаговый разбор роста методом CVD

- Что такое процесс физического осаждения из паровой фазы? Руководство по высокоэффективным тонкопленочным покрытиям

- Какую роль играют высокотемпературные печи CVD в синтезе массивов УНТ для противообледенения? Precision Aerospace Engineering

- Что означает LPCVD? Освоение химического осаждения из газовой фазы при низком давлении