Реактивация угля по своей сути является процессом термической очистки. Она включает нагрев отработанного активированного угля до очень высоких температур в контролируемой бескислородной среде. Этот процесс использует пар в качестве селективного окислителя для сжигания органических загрязнителей, адсорбированных на угле, тем самым восстанавливая его пористую структуру и адсорбционную способность.

Основная проблема реактивации заключается не просто в нагреве угля, а в точном контроле температуры и условий окружающей среды. Цель состоит в том, чтобы уничтожить адсорбированные загрязнители, не повредив обширную внутреннюю сеть пор угля, которая и является источником его эффективности.

Цель реактивации: восстановление пористости

Чтобы понять реактивацию, вы должны сначала понять, почему уголь становится «отработанным». Этот процесс направлен на обращение вспять механизма, который заставляет его работать в первую очередь.

Что такое «отработанный» уголь?

Активированный уголь работает благодаря своей невероятно большой внутренней площади поверхности, состоящей из миллионов микроскопических пор. Когда он используется для очистки воды или воздуха, органические молекулы (загрязнители) улавливаются в этой пористой сети в процессе, называемом адсорбцией.

«Отработанный» уголь — это просто уголь, поры которого насыщены или забиты этими адсорбированными загрязнителями, что делает его неспособным улавливать больше.

Восстановление адсорбционной способности

Реактивация — это разрушающий процесс, предназначенный для освобождения этих забитых пор. Применяя экстремальное тепло в контролируемой атмосфере адсорбированные органические соединения разлагаются и испаряются, освобождая пористую структуру для повторного использования.

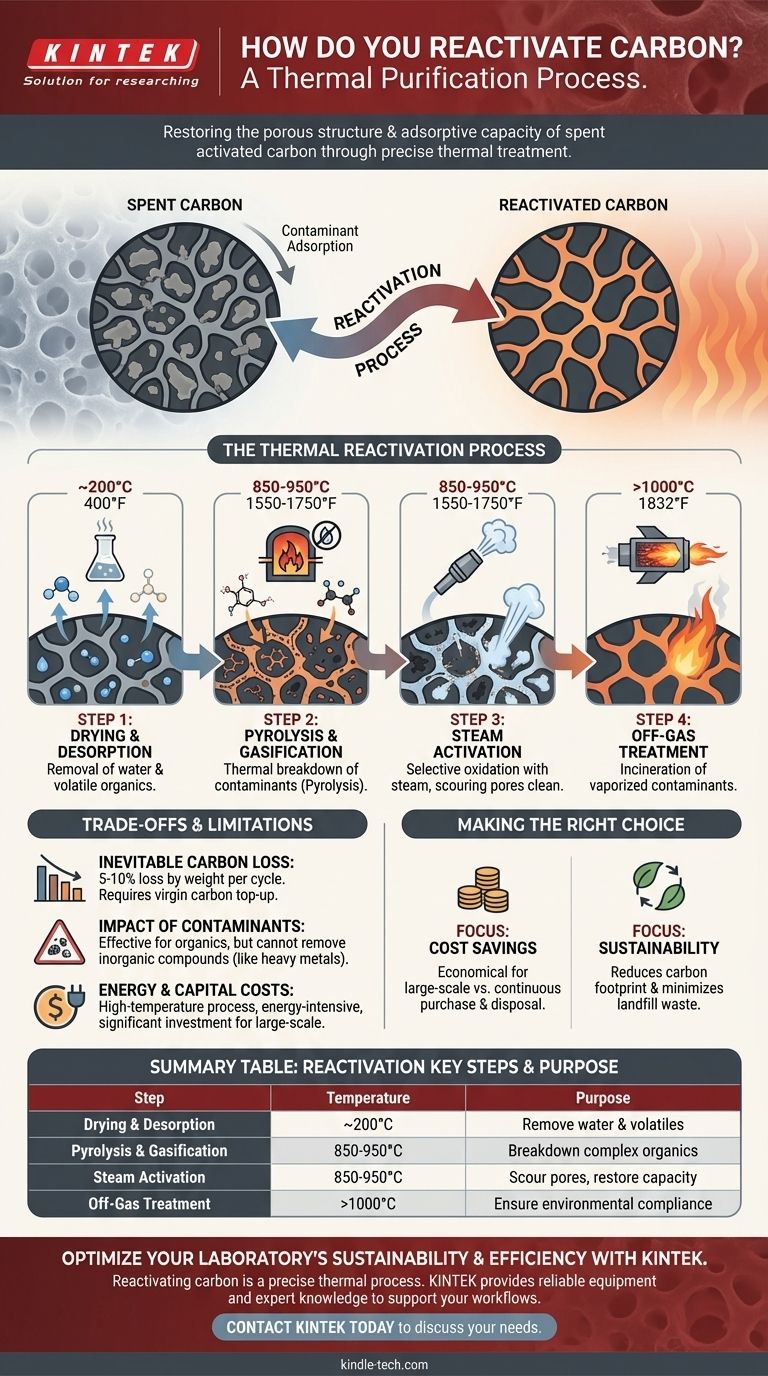

Процесс термической реактивации

Хотя детали могут различаться, промышленный стандарт реактивации следует четкой многостадийной термической последовательности, обычно выполняемой во вращающейся печи или многоподовой печи.

Этап 1: Сушка и десорбция

Отработанный уголь сначала нагревают до температуры около 200°C (400°F). Этот начальный этап удаляет остаточную воду и десорбирует наиболее летучие органические соединения, уловленные углем.

Этап 2: Пиролиз и газификация

Это ядро реактивации. Уголь дополнительно нагревают до высоких температур, обычно от 850 до 950°C (1550–1750°F), в среде с недостатком кислорода.

При этих температурах более крупные, менее летучие органические загрязнители разлагаются (пиролизуются) на более мелкие молекулы и элементарный углерод или коксовый остаток.

Этап 3: Роль пара

Впрыск пара при этой высокой температуре является критическим шагом. Пар действует как селективный окислитель, инициируя реакцию газификации.

Он реагирует с коксовым остатком пиролизованного загрязнителя, превращая его в угарный газ и водород. Этот процесс эффективно очищает внутреннюю пористую сеть, освобождая ее, не повреждая при этом структуру самого активированного угля.

Этап 4: Очистка отходящих газов

Газы, выделяющиеся из печи — состоящие из испаренных загрязнителей и побочных продуктов газификации — чрезвычайно опасны. Эти отходящие газы должны направляться во вторичную камеру сгорания, или дожигатель, где они сжигаются при температурах свыше 1000°C (1832°F) для обеспечения полного разрушения и соблюдения экологических норм.

Понимание компромиссов и ограничений

Реактивация — мощный инструмент для обеспечения устойчивости и управления затратами, но это не идеальный или безграничный процесс. У него есть явные компромиссы, которые необходимо учитывать.

Неизбежная потеря угля

Каждый цикл реактивации является агрессивным. Часть исходного активированного угля, обычно 5–10% по весу, неизбежно теряется в процессе. Этот материал необходимо заменять свежим углем для поддержания общего объема.

Влияние типа загрязнителя

Термическая реактивация очень эффективна для органических загрязнителей. Однако она не может удалить неорганические соединения, такие как тяжелые металлы. Эти материалы могут накапливаться в угле в течение нескольких циклов, потенциально отравляя его эффективность или повреждая само печное оборудование.

Энергетические и капитальные затраты

Реактивация — это энергоемкий процесс, требующий значительных капиталовложений. Высокие температуры и сложное оборудование для контроля загрязнения (дожигатель и скрубберы) делают его жизнеспособным в основном для крупномасштабных промышленных операций, которые обрабатывают значительные объемы отработанного угля.

Принятие правильного решения для вашей цели

Решение о том, реактивировать ли уголь или приобрести свежий материал, полностью зависит от ваших эксплуатационных приоритетов.

- Если ваш главный приоритет — экономия затрат в крупномасштабных операциях: Реактивация часто более экономична, чем постоянная покупка и утилизация свежего угля, несмотря на первоначальные инвестиции.

- Если ваш главный приоритет — экологическая устойчивость: Реактивация угля значительно снижает углеродный след, связанный с производством нового угля, и минимизирует отходы на свалках.

- Если вы имеете дело с неизвестными или смешанными загрязнителями: Вы должны сначала проанализировать отработанный уголь, чтобы убедиться, что примеси термически разрушаемы и не повредят уголь или установку для реактивации.

В конечном счете, успешная реактивация угля — это точный инженерный процесс, который уравновешивает полное уничтожение загрязнителей с тщательным сохранением основной пористой структуры угля.

Сводная таблица:

| Этап реактивации | Ключевой процесс | Диапазон температур | Назначение |

|---|---|---|---|

| Сушка и десорбция | Удаление воды и летучих органических веществ | ~200°C (400°F) | Подготовка угля к высокотемпературной обработке |

| Пиролиз и газификация | Термическое разложение загрязнителей | 850-950°C (1550-1750°F) | Уничтожение сложных органических молекул, застрявших в порах |

| Активация паром | Селективное окисление паром | 850-950°C (1550-1750°F) | Очистка пор, восстановление адсорбционной способности |

| Очистка отходящих газов | Сжигание испаренных загрязнителей | >1000°C (1832°F) | Обеспечение экологического соответствия и безопасности |

Оптимизируйте устойчивость и эффективность вашей лаборатории с помощью KINTEK.

Реактивация угля — это точный термический процесс, требующий надежного оборудования и экспертных знаний. Независимо от того, стремитесь ли вы снизить эксплуатационные расходы или уменьшить свое воздействие на окружающую среду, специализированное лабораторное оборудование и расходные материалы KINTEK разработаны для поддержки ваших рабочих процессов реактивации и очистки.

Мы предоставляем прочные, высокопроизводительные инструменты, необходимые вашей лаборатории для эффективной работы с такими материалами, как активированный уголь. Позвольте нашим экспертам помочь вам выбрать правильное оборудование для вашего конкретного применения.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории и способствовать достижению ваших целей в области устойчивого развития.

Визуальное руководство

Связанные товары

- Печь непрерывного графитирования в вакууме с графитом

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как производится синтетический графит? Глубокое погружение в высокотемпературный процесс

- Как графит реагирует на нагрев? Раскрывая его уникальные высокотемпературные свойства

- Почему графит устойчив к высоким температурам? Раскрываем его исключительную термическую стабильность для вашей лаборатории

- Каков температурный предел графита? Раскройте потенциал экстремальной термостойкости в вашей лаборатории

- Какую температуру выдерживает графит? Раскройте его истинный потенциал до 3000°C