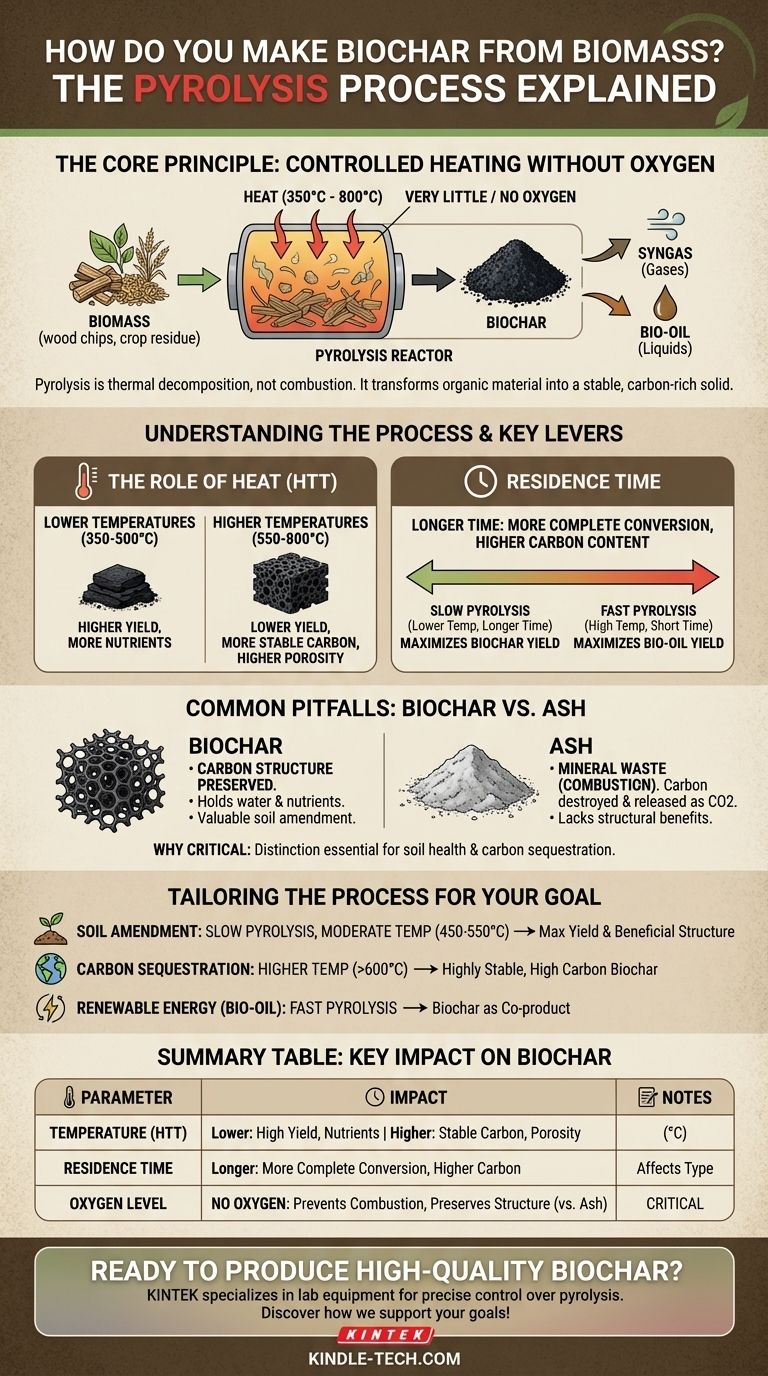

Краткий ответ: биоуголь получают путем нагревания биомассы, такой как древесина или растительные остатки, в среде с очень малым количеством кислорода или полным его отсутствием. Этот процесс, известный как пиролиз, представляет собой термическое разложение, а не сжигание. Вместо того чтобы сгореть и превратиться в пепел, органический материал преобразуется в стабильное, богатое углеродом твердое вещество.

Основной принцип получения биоугля — контролируемый нагрев без кислорода. В отличие от горения, которое разрушает углеродную структуру, этот метод химически изменяет биомассу, чтобы зафиксировать углерод в высокостабильной форме.

Понимание основного процесса: Пиролиз

Пиролиз — это фундаментальный процесс, лежащий в основе создания биоугля. Он включает приложение высокой температуры к органическому материалу в отсутствие кислорода, что заставляет его распадаться на новые, более стабильные вещества без сгорания.

Роль тепла

Тепло обеспечивает энергию, необходимую для разрыва сложных химических связей внутри исходной биомассы. По мере разрыва этих связей летучие соединения удаляются в виде газов и жидкостей (синтез-газ и биомасло), оставляя после себя твердый углеродный скелет, который мы называем биоуглем.

Критически важная среда с низким содержанием кислорода

Это самый важный фактор, отличающий пиролиз от горения. Когда вы сжигаете полено в костре, обильный кислород позволяет происходить горению — быстрому процессу окисления, который высвобождает энергию и преобразует углерод в газообразный диоксид углерода и минеральный пепел.

Ограничивая доступ кислорода в процессе, вы предотвращаете горение. Материал химически трансформируется, а не сгорает, сохраняя большую часть своего углерода в твердой, устойчивой форме.

Два рычага, определяющие ваш биоуголь

Конечные свойства вашего биоугля не случайны. Они являются прямым результатом двух ключевых условий процесса, которыми вы можете управлять. Качество и характеристики конечного продукта полностью зависят от того, как вы управляете теплом и временем.

Максимальная температура обработки (HTT)

Температура, пожалуй, является наиболее влиятельной переменной.

- Более низкие температуры (350–500°C): Это дает более высокий выход биоугля, но оставляет больше летучих органических соединений в конечном продукте. Такой биоуголь может быть богаче определенными питательными веществами.

- Более высокие температуры (550–800°C): Это приводит к более низкому выходу биоугля, но к более высокой концентрации стабильного углерода. Полученный биоуголь более пористый и имеет большую площадь поверхности, что может быть идеально для определенных применений.

Время пребывания

Это относится к тому, как долго биомасса выдерживается при максимальной температуре обработки. Более длительное время пребывания обеспечивает более полный процесс преобразования, удаляя больше летучих веществ и приводя к получению более чистого биоугля с более высоким содержанием углерода.

Взаимосвязь между температурой и временем определяет тип пиролиза. Медленный пиролиз (более низкие температуры, более длительное время) максимизирует выход биоугля, в то время как быстрый пиролиз (высокие температуры, очень короткое время) часто используется для максимизации выхода жидкого биомасла.

Распространенные ошибки, которых следует избегать: Биоуголь против Пепла

Часто возникает путаница между биоуглем и простым пеплом. Хотя оба происходят из биомассы, это принципиально разные продукты с разными целями.

Пиролиз создает углеродную структуру

Цель пиролиза — сохранить и сконцентрировать углерод. Полученный биоуголь имеет сложную, пористую физическую структуру, которая позволяет ему удерживать воду и питательные вещества, что делает его ценной почвенной добавкой.

Горение создает минеральные отходы

Сжигание древесины на открытом воздухе (горение) разрушает эту углеродную структуру. Углерод соединяется с кислородом и выделяется в виде CO2. То, что остается, — это пепел — неорганический, минеральный компонент биомассы, которому не хватает структурных преимуществ биоугля.

Почему это различие имеет решающее значение

Ценность биоугля — для улучшения здоровья почвы и связывания углерода — заложена в его стабильном углеродном каркасе. Пепел не обеспечивает этих структурных преимуществ и имеет совершенно другой химический состав. Путаница между ними означает потерю основных преимуществ процесса получения биоугля.

Выбор правильного варианта для вашей цели

Вы можете настроить процесс пиролиза для получения биоугля с определенными свойствами, подходящими для вашей цели.

- Если ваша основная цель — создание почвенной добавки: Используйте процесс медленного пиролиза при умеренных температурах (450–550°C) для максимизации выхода биоугля и сохранения полезной химической структуры.

- Если ваша основная цель — максимизация долгосрочного связывания углерода: Используйте более высокие температуры (выше 600°C) для получения высокостабильного биоугля с высоким содержанием углерода, который будет противостоять разложению в течение столетий.

- Если ваша основная цель — производство возобновляемой энергии (биомасла): Используйте процесс быстрого пиролиза, который даст биоуголь в качестве ценного побочного продукта.

Контролируя тепло и кислород, вы превращаете простую биомассу в мощный и универсальный материал.

Сводная таблица:

| Параметр процесса | Ключевое влияние на биоуголь |

|---|---|

| Температура (HTT) | Более низкая (350–500°C): более высокий выход, больше питательных веществ. Более высокая (550–800°C): более стабильный углерод, большая пористость. |

| Время пребывания | Более длительное время: более полное преобразование, более высокое содержание углерода. |

| Уровень кислорода | Отсутствие кислорода: предотвращает горение, сохраняет углеродную структуру (в отличие от пепла). |

Готовы производить высококачественный биоуголь для вашего конкретного применения?

Независимо от того, какова ваша цель — создание превосходной почвенной добавки или максимизация связывания углерода — правильное лабораторное оборудование имеет решающее значение для точного контроля таких параметров пиролиза, как температура и время пребывания.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя все ваши лабораторные потребности. Наши надежные системы пиролиза помогают вам добиться стабильных, высококачественных результатов по биоуглю.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может поддержать ваши цели по производству биоугля!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Как прецизионный контроль температуры влияет на спекание сплавов TiAl? Освоение развития микроструктуры

- Что такое зона сушки во вращающейся печи? Повысьте эффективность с помощью современных решений для сушки

- Каков принцип работы вращающейся печи? Освоение непрерывной термической обработки

- Какие зоны существуют во вращающейся печи при производстве цемента? Освойте основной процесс для получения высококачественного клинкера

- Как работает роторный экстрактор? Освоение непрерывной обработки твердых веществ в больших объемах