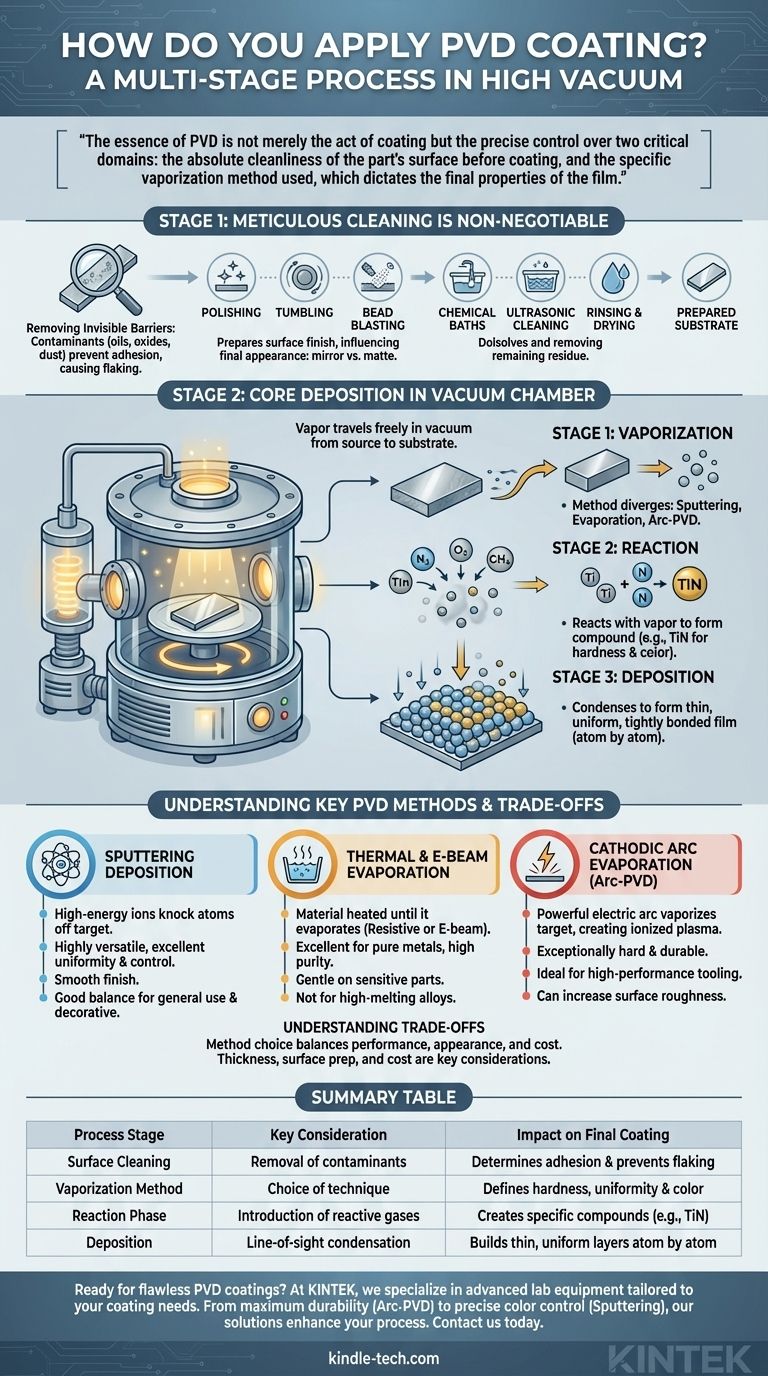

Нанесение покрытия методом физического осаждения из паровой фазы (PVD) — это многостадийный процесс, проводимый в условиях глубокого вакуума. Он начинается с тщательной очистки подложки, которая затем помещается в вакуумную камеру. Внутри твердый исходный материал превращается в пар, который перемещается через вакуум и конденсируется на подложке, образуя тонкую, прочную пленку атом за атомом.

Суть PVD заключается не просто в нанесении покрытия, а в точном контроле двух критически важных областей: абсолютной чистоты поверхности детали перед нанесением покрытия и конкретного используемого метода испарения, который определяет конечные свойства пленки.

Основа: Почему тщательная очистка не подлежит обсуждению

Успех или неудача PVD-покрытия часто решается еще до того, как деталь попадает в камеру для нанесения покрытия. Связь между покрытием и подложкой является механической и атомной; любое загрязнение создает слабое место.

Удаление невидимых барьеров

Даже кажущаяся чистой деталь покрыта загрязнениями на микроскопическом уровне. Это могут быть масла, органические пленки, пыль, оксиды и остатки производственных процессов, таких как электроэрозионная обработка. Если их не удалить, эти загрязнения будут препятствовать правильному прилипанию покрытия, что приведет к отслаиванию, низкой долговечности и непостоянному внешнему виду.

Распространенные методы очистки

Протокол очистки подбирается в соответствии с материалом подложки и желаемым конечным видом. Обычно он включает многоступенчатый процесс, который может включать полировку, галтовку или пескоструйную обработку для достижения желаемой текстуры поверхности. За этим следуют тщательные химические и ультразвуковые очищающие ванны для растворения и удаления любых оставшихся органических или твердых частиц, а затем промывка и сушка.

Подготовка поверхности

Этап очистки и подготовки также определяет окончательный эстетический вид. Высокополированная деталь приведет к яркому, зеркальному PVD-покрытию, тогда как пескоструйная или галтованная поверхность даст сатиновое или матовое покрытие. Долговечность также может быть затронута, поскольку матовые покрытия, как правило, менее заметно показывают износ, чем полированные.

Внутри вакуумной камеры: Основные этапы осаждения

После очистки и загрузки детали проходят сам процесс PVD, который всегда происходит в вакууме, чтобы частицы пара могли свободно перемещаться от источника к подложке.

Этап 1: Испарение

Это этап, на котором различные методы PVD расходятся. Цель состоит в том, чтобы превратить твердый материал покрытия (известный как «мишень») в пар. Метод, используемый для достижения этой цели, оказывает наибольшее влияние на характеристики покрытия.

Этап 2: Реакция

Для многих передовых покрытий в камеру вводится реактивный газ, такой как азот, кислород или метан. Этот газ реагирует с парами металла, образуя новое соединение на поверхности подложки. Например, испаренный титан, реагирующий с газообразным азотом, создает знакомый твердый, золотистого цвета нитрид титана (TiN). Этот этап определяет такие свойства, как твердость и цвет.

Этап 3: Осаждение

Испаренный материал движется по прямой линии через вакуум и конденсируется на более холодных поверхностях деталей. Это создает покрытие слой за слоем, атом за атомом, что приводит к чрезвычайно тонкой, однородной и прочно связанной пленке.

Понимание ключевых методов PVD

Хотя все PVD-процессы следуют описанным выше этапам, техника испарения является определяющим фактором.

Распылительное осаждение

Представьте это как атомный бильярд. Высокоэнергетические ионы бомбардируют материал мишени, физически выбивая атомы с ее поверхности. Эти «распыленные» атомы затем осаждаются на подложку. Распыление очень универсально и обеспечивает отличный контроль над толщиной и однородностью пленки.

Термическое и электронно-лучевое испарение

Этот процесс аналогичен кипячению воды. Исходный материал нагревается в глубоком вакууме до тех пор, пока он не испарится. Нагрев может осуществляться с помощью простого резистивного элемента (термическое испарение) или сильно сфокусированного пучка электронов (электронно-лучевое PVD). Этот метод отлично подходит для осаждения чистых металлов, таких как золото или алюминий.

Катодное дуговое испарение (Arc-PVD)

Это очень высокоэнергетический процесс. Мощная электрическая дуга используется для испарения материала с поверхности мишени. Это создает плотную, сильно ионизированную плазму, которая приводит к исключительно твердому и прочному покрытию. Это предпочтительный метод для высокопроизводительного инструмента и износостойких применений.

Понимание компромиссов

Выбор правильного процесса PVD включает балансирование конкурирующих приоритетов производительности, внешнего вида и стоимости.

Метод против желаемых свойств

Arc-PVD создает самые твердые покрытия, но иногда может вносить микроскопические капли, которые увеличивают шероховатость поверхности. Распыление более гладкое и контролируемое, но может осаждаться с меньшей скоростью. Термическое испарение чистое и простое, но не подходит для высокоплавких или сложных сплавов.

Толщина против функциональности

Более толстое покрытие, как правило, более долговечно, но только до определенного момента. Чрезмерно толстые покрытия могут стать хрупкими, изменить тонкие допуски детали или накопить внутреннее напряжение и треснуть. Идеальная толщина — это баланс между износостойкостью и механическими требованиями детали.

Подготовка поверхности против стоимости

Тщательная, многоступенчатая очистка и полировка обеспечивает превосходную отделку и адгезию. Однако каждый шаг значительно увеличивает время и стоимость проекта. Крайне важно сопоставить уровень подготовки с требованиями применения.

Как выбрать правильный процесс PVD

Ваш выбор должен быть обусловлен основной целью вашего компонента.

- Если ваша основная цель — максимальная долговечность и износостойкость: Выберите высокоэнергетический процесс, такой как Arc-PVD, и надежный многоступенчатый протокол очистки для наилучшей возможной адгезии.

- Если ваша основная цель — декоративный внешний вид и однородность цвета: Распыление часто является лучшим выбором благодаря отличному контролю над однородностью и качеством поверхности.

- Если ваша основная цель — нанесение покрытия из чистого металла на чувствительную электронную или оптическую деталь: Термическое или электронно-лучевое испарение обеспечивает высокочистую пленку с меньшей энергией, минимизируя потенциальное повреждение подложки.

- Если ваша основная цель — сбалансированное, экономичное решение для общего использования: Распыление часто обеспечивает наилучшее сочетание производительности, универсальности и стоимости для широкого спектра применений.

Понимание этих основных принципов позволяет вам выйти за рамки простого запроса на покрытие и начать определять точный результат, который требуется вашему проекту.

Сводная таблица:

| Этап процесса | Ключевое соображение | Влияние на конечное покрытие |

|---|---|---|

| Очистка поверхности | Удаление масел, оксидов и загрязнений | Определяет прочность адгезии и предотвращает отслаивание |

| Метод испарения | Выбор распыления, испарения или Arc-PVD | Определяет твердость, однородность и постоянство цвета |

| Фаза реакции | Введение реактивных газов (например, азота) | Создает составные покрытия, такие как TiN, для конкретных свойств |

| Осаждение | Прямая конденсация в вакууме | Формирует тонкие, однородные слои атом за атомом |

Готовы получить безупречные PVD-покрытия для ваших компонентов? В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям в покрытии. Независимо от того, требуется ли вам максимальная долговечность с Arc-PVD или точный контроль цвета с помощью распыления, наш опыт гарантирует оптимальные результаты для ваших лабораторных применений. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс нанесения покрытий и обеспечить превосходную производительность.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок