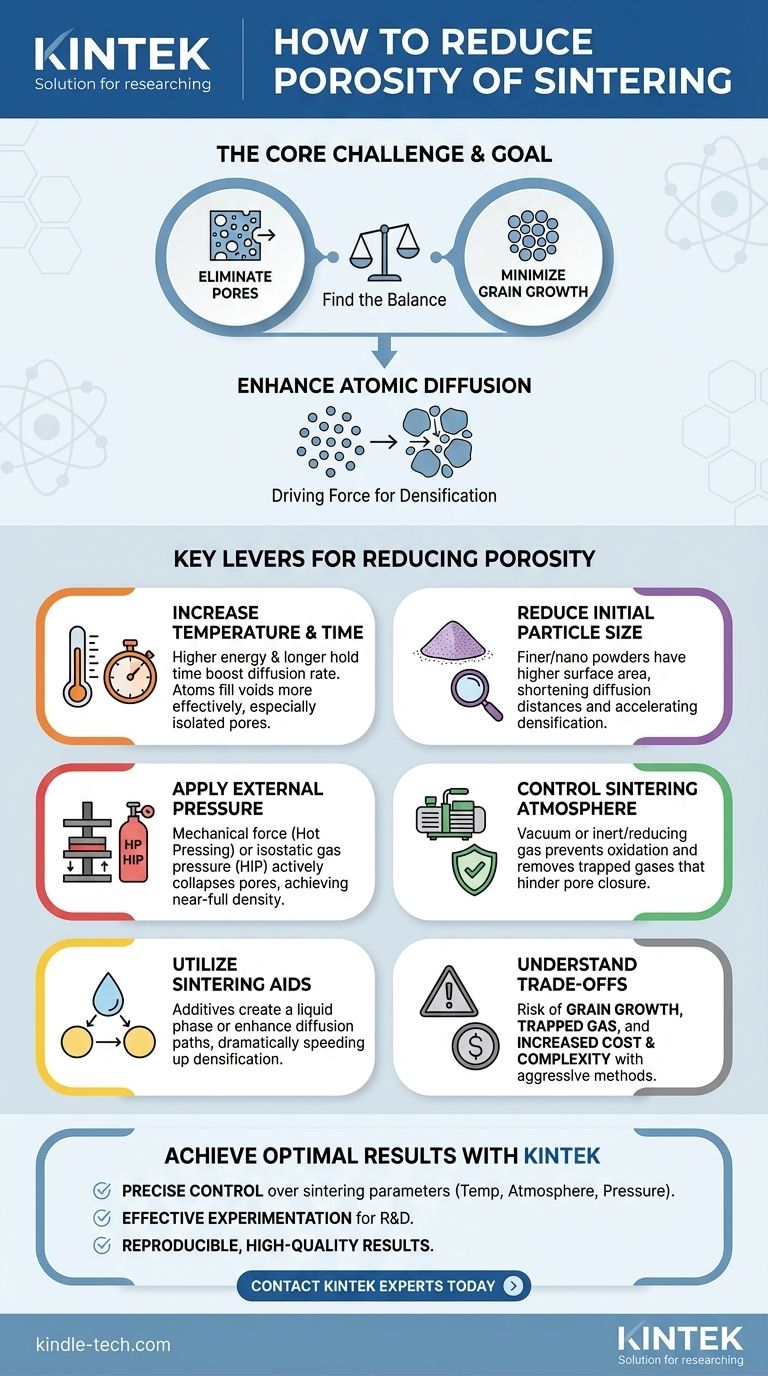

По своей сути, уменьшение пористости в спеченном компоненте достигается путем усиления механизмов диффузии, которые способствуют переносу материала для устранения пустот. Это достигается главным образом за счет увеличения температуры и времени спекания, использования более мелких исходных порошков, приложения внешнего давления и тщательного контроля атмосферы спекания.

Основная задача спекания состоит не только в устранении пор, но и в том, чтобы сделать это без чрезмерного роста зерен, что может поставить под угрозу конечные механические свойства материала. Истинная оптимизация заключается в поиске правильного баланса между этими конкурирующими явлениями для вашего конкретного применения.

Основы уплотнения

Спекание — это термический процесс уплотнения и формирования твердой массы материала с помощью тепла и давления без его расплавления до состояния жидкости. Цель — уплотнение: уменьшение объема пор.

Процесс спекания и пористость

Спекание обычно происходит в три перекрывающиеся стадии. На начальной стадии частицы образуют «шейки» и начинают связываться. На промежуточной стадии эти шейки растут, и поры образуют взаимосвязанную сеть каналов.

На заключительной, критической стадии каналы пор закупориваются, образуя изолированные, закрытые поры. Устранение этих последних, изолированных пор является самой сложной частью достижения полной плотности.

Движущая сила: атомная диффузия

Фундаментальный механизм, закрывающий поры, — это атомная диффузия. Атомы перемещаются из областей с высоким химическим потенциалом (поверхности частиц) в области с низким химическим потенциалом (шейки и поры), постепенно заполняя пустое пространство.

Более высокие скорости диффузии напрямую приводят к более эффективному и быстрому уплотнению. Ключ к уменьшению пористости заключается в создании условий, максимизирующих это атомное движение.

Ключевые рычаги для уменьшения пористости

Для эффективного уменьшения пористости вы должны манипулировать переменными процесса, которые напрямую влияют на атомную диффузию и перенос материала.

Увеличение температуры спекания

Температура — самый мощный рычаг, который вы можете использовать. Скорость атомной диффузии экспоненциально возрастает с температурой. Более высокая температура спекания дает атомам значительно больше энергии для движения и заполнения пустот между частицами.

Увеличение времени спекания

Время — второй основной параметр. Более длительное время выдержки при пиковой температуре спекания позволяет медленному процессу диффузии продолжаться, давая атомам больше возможностей для миграции и закрытия оставшихся пор, особенно изолированных на заключительной стадии спекания.

Уменьшение начального размера частиц

Использование более мелких или даже наноразмерных исходных порошков значительно ускоряет уплотнение. Более мелкие частицы имеют гораздо более высокое отношение площади поверхности к объему, что увеличивает термодинамическую движущую силу для спекания. Расстояния диффузии, необходимые для закрытия пор, также значительно короче.

Применение внешнего давления

Для применений, требующих почти полной плотности, спекание с помощью давления является наиболее эффективным методом. Приложение внешнего давления обеспечивает механическую силу, которая дополняет диффузию, активно схлопывая поры.

- Горячее прессование (ГП): Одноосное давление прикладывается к порошку в матрице при температуре спекания.

- Горячее изостатическое прессование (ГИП): Изостатическое (равномерное) газовое давление прикладывается к компоненту при высокой температуре. ГИП исключительно эффективен для устранения последних, закрытых пор, которые трудно удалить с помощью обычного спекания.

Контроль атмосферы спекания

Атмосфера печи имеет решающее значение. Окислительная атмосфера может образовывать оксидные слои на поверхностях частиц, которые действуют как диффузионные барьеры и серьезно препятствуют уплотнению.

Использование вакуума или инертной/восстановительной атмосферы (например, водорода или аргона) предотвращает окисление и может помочь удалить газы, запертые внутри пор, позволяя им закрыться.

Использование спекающих добавок

Спекающие добавки — это небольшие количества присадок, которые могут значительно улучшить уплотнение.

- Жидкофазное спекание: Добавка плавится при температуре ниже температуры спекания основного материала, создавая жидкую фазу. Эта жидкость стягивает частицы вместе за счет капиллярной силы и обеспечивает быстрый путь диффузии, ускоряя уплотнение.

- Твердофазные спекающие добавки: Эти добавки усиливают диффузию по границам зерен или кристаллическим решеткам без образования жидкости.

Понимание компромиссов

Достижение низкой пористости не обходится без проблем. Наиболее агрессивные методы уплотнения часто сопряжены со значительными компромиссами.

Риск роста зерен

Те же условия, которые уменьшают пористость — высокие температуры и длительное время — также способствуют росту зерен. По мере поглощения мелких зерен более крупными средний размер зерен увеличивается.

Это часто нежелательно, поскольку мелкозернистые материалы обычно демонстрируют превосходную прочность и твердость (как описано в соотношении Холла-Петча). Цель часто состоит в том, чтобы найти «окно спекания», которое максимизирует плотность при минимизации роста зерен.

Проблема запертого газа

Если уплотнение на поверхности происходит слишком быстро, это может закупорить каналы пор и запереть атмосферный газ внутри материала. Как только пора закрыта и содержит газ под давлением, ее практически невозможно устранить одной только диффузией.

Именно здесь ГИП особенно ценен, поскольку высокое внешнее давление может преодолеть внутреннее давление газа и заставить пору схлопнуться.

Стоимость и сложность

Хотя методы с использованием давления, такие как ГИП, очень эффективны, они значительно дороже и сложнее, чем обычное безнапорное спекание. Оборудование специализированное, а время цикла может быть долгим, что делает его непригодным для массового производства недорогих деталей.

Правильный выбор для вашей цели

Ваша стратегия уменьшения пористости должна определяться вашим материалом, бюджетом и требованиями к производительности.

- Если ваша основная цель — максимизация плотности для критических характеристик: Спекание с помощью давления, особенно ГИП в качестве этапа после спекания, является наиболее надежным путем к достижению плотности выше 99,5%.

- Если ваша основная цель — баланс стоимости и производительности: Начните с оптимизации обычного спекания. Используйте максимально мелкий практичный исходный порошок и систематически регулируйте температуру и время, чтобы минимизировать пористость без чрезмерного роста зерен.

- Если вы столкнулись с трудностями при спекании материала (например, ковалентной керамики): Изучите специализированные методы, такие как жидкофазные спекающие добавки или искровое плазменное спекание (ИПС), которое использует электрический ток для быстрого нагрева материала.

Понимая эти принципы, вы сможете перейти от простого следования рецепту к интеллектуальному проектированию микроструктуры вашего материала для достижения оптимальной производительности.

Сводная таблица:

| Метод | Ключевое преимущество | Ключевое соображение |

|---|---|---|

| Увеличение температуры/времени | Максимизирует атомную диффузию | Риск чрезмерного роста зерен |

| Использование более мелких порошков | Более короткие диффузионные расстояния, более высокая движущая сила | Может увеличить стоимость и сложность обработки |

| Применение внешнего давления (ГП/ГИП) | Активно схлопывает поры, достигает почти полной плотности | Значительное увеличение стоимости и сложности оборудования |

| Контроль атмосферы | Предотвращает окисление, способствует удалению пор | Требует специализированных возможностей печи |

| Использование спекающих добавок | Усиливает пути диффузии (жидкая фаза) или скорости | Может изменить конечный состав/свойства материала |

Достигайте оптимальных результатов спекания с KINTEK

Пытаетесь найти баланс между уменьшением пористости, ростом зерен и стоимостью? Правильное лабораторное оборудование имеет решающее значение для точного контроля температуры, атмосферы и давления во время процесса спекания.

KINTEK специализируется на передовых лабораторных печах и расходных материалах, разработанных для удовлетворения строгих требований материаловедческих исследований и разработок. Наши решения помогут вам:

- Точно контролировать параметры спекания, чтобы найти идеальный баланс между плотностью и микроструктурой.

- Эффективно экспериментировать с различными атмосферами и методами.

- Достигать воспроизводимых, высококачественных результатов для НИОКР и мелкосерийного производства.

Позвольте нашим экспертам помочь вам оптимизировать процесс спекания. Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение и найти идеальное оборудование для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

Люди также спрашивают

- Почему точный контроль температуры необходим для вакуумного горячего прессования SiC/Cu? Освоение фазы Cu9Si на границе раздела

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов