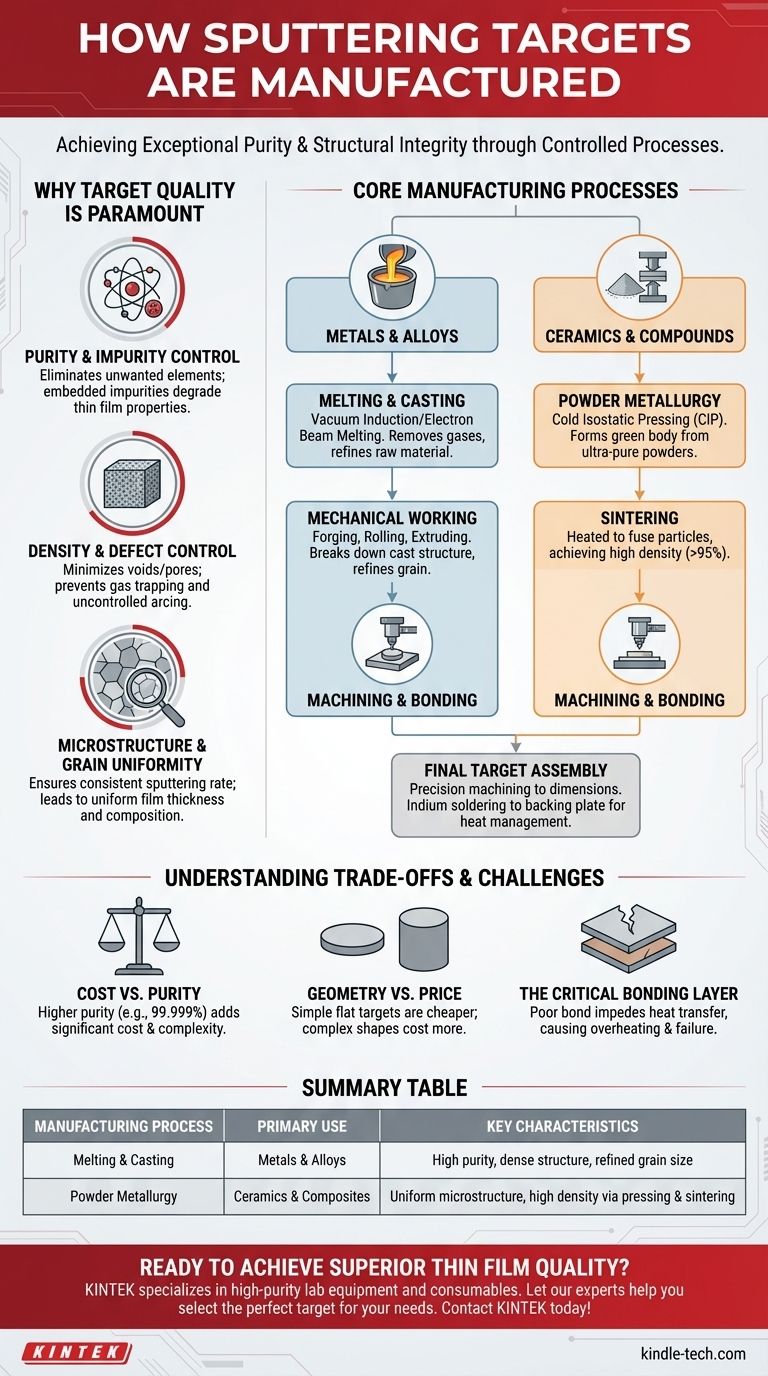

Катоды для напыления изготавливаются в многоступенчатом, строго контролируемом процессе, предназначенном для достижения исключительной чистоты и структурной целостности. Основные методы включают либо плавку и литье для металлических катодов, либо методы порошковой металлургии, такие как прессование и спекание для керамических и композитных катодов, с последующей точной механической обработкой и припайкой к опорной пластине.

Основная цель изготовления катода для напыления — не просто создать блок материала, а спроектировать источник с экстремальной чистотой, высокой плотностью и однородной микроструктурой. Эти свойства имеют решающее значение, поскольку любые дефекты в катоде будут напрямую перенесены в напыляемую тонкую пленку.

Почему качество катода имеет первостепенное значение

Процесс изготовления катода для напыления гораздо более строгий, чем для стандартных промышленных материалов. Это связано с тем, что катод служит исходным материалом для создания тонкой пленки, и его характеристики напрямую определяют производительность и надежность конечного продукта.

Чистота и контроль примесей

Примеси в материале катода, такие как нежелательные элементы или оксиды, будут распыляться вместе с нужным материалом. Эти загрязнители внедряются в нанесенную пленку, что может серьезно ухудшить ее электрические, оптические или механические свойства.

Контроль плотности и дефектов

Катод для напыления должен иметь плотность, максимально близкую к теоретически максимальной. Пустоты, трещины или поры в материале могут задерживать газ, что приводит к неконтролируемым электрическим дугам во время процесса напыления. Эта дуга может повредить подложку и создать дефекты в пленке.

Микроструктура и однородность зерен

Размер и ориентация кристаллических зерен в катоде влияют на скорость напыления. Однородная, мелкозернистая микроструктура обеспечивает последовательный и стабильный процесс нанесения покрытия, что приводит к получению пленки с однородной толщиной и составом.

Основные производственные процессы

Хотя конкретные этапы различаются в зависимости от материала, большинство производственных процессов попадают в две основные категории с последующей финишной обработкой и припайкой.

Для металлов и сплавов: плавка и литье

Это наиболее распространенный метод производства катодов из чистого металла или сплавов. Процесс обычно включает вакуумную индукционную плавку или плавку электронным пучком для очистки сырья и удаления растворенных газов и примесей.

Расплавленный металл затем отливается в слиток, который впоследствии подвергается ковке, прокатке или экструзии. Эти операции механической обработки помогают разрушить литую структуру, уточнить размер зерна и создать плотный, однородный материал, готовый к окончательной механической обработке.

Для керамики и соединений: порошковая металлургия

Керамические катоды, такие как оксид индия-олова (ITO) или нитрид титана (TiN), не могут быть изготовлены методом плавки. Вместо этого их получают путем уплотнения сверхчистых порошков.

Распространенной техникой является изостатическое холодное прессование (CIP), при котором порошок помещается в гибкую форму и подвергается интенсивному гидростатическому давлению. Это формирует уплотненную заготовку, известную как «зеленое тело», которая затем спекается (нагревается до высокой температуры ниже точки плавления) для сплавления частиц вместе, достигая плотности, часто превышающей 95% от теоретического максимума.

Окончательная механическая обработка и припайка

Независимо от первоначального метода, уплотненный материал должен быть точно обработан до точных размеров, требуемых системой напыления, которые могут быть плоскими, круглыми или цилиндрическими.

Наконец, готовый материал катода припаивается, как правило, с использованием индиевой пайки, к металлической опорной пластине. Эта опорная пластина обеспечивает структурную поддержку и интегрируется с каналами водяного охлаждения системы для управления интенсивным теплом, выделяемым во время напыления.

Понимание компромиссов и проблем

Изготовление высококачественного катода требует балансирования конкурирующих факторов и преодоления значительных технических препятствий.

Стоимость против чистоты

Достижение более высоких уровней чистоты (например, 99,999%) требует дополнительных этапов очистки, каждый из которых значительно увеличивает стоимость и сложность процесса. Для менее ответственных применений катод более низкой чистоты может быть более экономичным выбором.

Геометрия против цены

Простые плоские катоды легче всего изготовить, и поэтому они самые дешевые. Более сложные геометрии, такие как кольцевые или цилиндрические катоды, требуемые определенными установками для напыления, включают более сложную механическую обработку и связаны с более высокими затратами.

Критический слой припайки

Связь между материалом катода и опорной пластиной является частой точкой отказа. Плохое соединение может препятствовать теплопередаче, вызывая перегрев, растрескивание или даже расслоение катода во время процесса напыления, что приводит к катастрофическому разрушению.

Как сделать правильный выбор для вашего применения

Идеальный производственный процесс полностью определяется требованиями конечной тонкой пленки.

- Если ваш основной фокус — высокопроизводительная электроника: Вы должны отдавать приоритет катодам с максимально возможной чистотой и плотностью, обычно изготовленным с использованием передовой вакуумной плавки или горячего изостатического прессования (HIP).

- Если ваш основной фокус — общие защитные покрытия: Стандартные процессы плавки и литья или CIP часто обеспечивают достаточный баланс качества и экономической эффективности для таких применений, как покрытия для инструментов.

- Если ваш основной фокус — исследования и разработки: Ваши потребности могут потребовать индивидуальных сплавов или уникальных композитов, что отдает предпочтение гибкости порошковой металлургии и специализированным методам горячего прессования.

В конечном счете, понимание того, как изготавливается катод для напыления, дает вам возможность выбрать правильный источник материала для контроля качества и производительности вашего конечного продукта.

Сводная таблица:

| Производственный процесс | Основное применение | Ключевые характеристики |

|---|---|---|

| Плавка и литье | Металлы и сплавы | Высокая чистота, плотная структура, уточненный размер зерна |

| Порошковая металлургия | Керамика и композиты | Однородная микроструктура, высокая плотность за счет прессования и спекания |

Готовы достичь превосходного качества тонких пленок? Правильный катод для напыления имеет решающее значение для успеха вашего применения. KINTEK специализируется на высокочистом лабораторном оборудовании и расходных материалах, предлагая катоды для напыления, разработанные для исключительной производительности в электронике, защитных покрытиях и НИОКР. Позвольте нашим экспертам помочь вам выбрать идеальный катод для ваших нужд. Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав с пульсирующим вакуумом Настольный паровой стерилизатор

- Вакуумная ловушка прямого охлаждения

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Сколько времени занимает обработка CVD-алмаза? Руководство по 2-4-недельному циклу роста

- Каковы методы синтеза графена? Выберите правильный путь для вашего применения

- Является ли осаждение химическим процессом? Понимание химических и физических методов нанесения тонких пленок

- Что такое синтез графена? Руководство по методам «сверху вниз» и «снизу вверх»

- Каковы области применения метода напыления? Достижение высокоэффективных тонкопленочных покрытий

- Каков синтез и механизм, задействованный в получении углеродных нанотрубок с использованием процесса CVD? Мастер-контроль роста для вашего применения

- Каковы токсические эффекты углеродных нанотрубок? Понимание рисков вдыхания

- Какие ключевые характеристики пленки следует учитывать при нанесении пленки для конкретного применения?