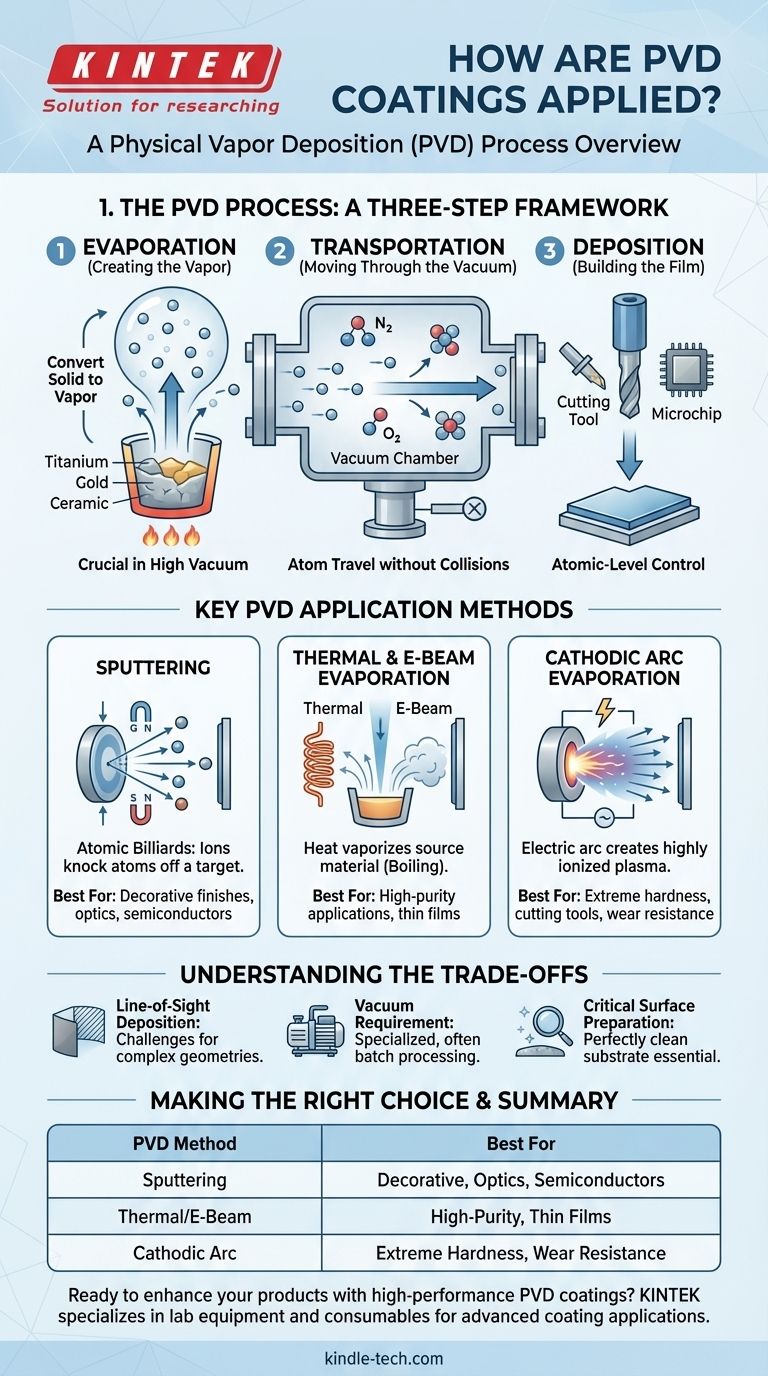

По своей сути, физическое осаждение из паровой фазы (PVD) — это процесс нанесения покрытий, проводимый в высоковакуумной камере. Метод включает три основных этапа: превращение твердого материала покрытия в пар, транспортировку этого пара через камеру и его конденсацию на целевом объекте, создавая новый поверхностный слой по одному атому или молекуле за раз. Этот контроль на атомном уровне позволяет создавать чрезвычайно чистые, тонкие и высокоэффективные пленки.

Важный вывод заключается в том, что PVD — это не одна техника, а семейство вакуумных процессов. Все они разделяют один и тот же принцип испарения материала для осаждения строго контролируемой тонкой пленки, но для создания этого пара используются разные методы, каждый из которых предлагает уникальные преимущества для конкретных применений.

PVD-процесс: трехэтапная структура

Понимание PVD наиболее просто, если разбить его на три универсальных этапа. Каждый метод PVD, от распыления до испарения, следует одному и тому же фундаментальному пути внутри вакуумной камеры.

Этап 1: Испарение (создание пара)

Первый шаг — превращение твердого исходного материала — такого как титан, золото или керамика — в газообразный пар. Вакуум здесь критически важен, так как он гарантирует, что пар не будет реагировать с воздухом или другими загрязнителями.

Конкретный метод, используемый для генерации этого пара, является основным отличием одной PVD-техники от другой.

Этап 2: Транспортировка (перемещение через вакуум)

После создания испаренный материал перемещается через вакуумную камеру от источника к целевому объекту, известному как подложка.

Поскольку в вакууме очень мало атомов или молекул, пар может перемещаться по прямой линии без столкновений, обеспечивая чистую передачу материала. Иногда вводится реактивный газ, такой как азот или кислород, для образования составного покрытия (например, нитрида титана) на поверхности подложки.

Этап 3: Осаждение (формирование пленки)

Когда частицы пара достигают подложки, они конденсируются обратно в твердое состояние. Это образует тонкую, прочно связанную пленку на поверхности объекта.

Это осаждение происходит на атомном уровне, что позволяет невероятно точно контролировать толщину, плотность и структуру покрытия.

Ключевые методы применения PVD

Хотя структура согласована, метод, используемый для этапа «Испарение», определяет процесс. Различные методы выбираются на основе желаемых свойств покрытия, материала и применения.

Распыление

Представьте себе распыление как атомный бильярд. Высокоэнергетические ионы выстреливаются в исходный материал («мишень»). Эти ионы действуют как бильярдные шары, выбивая атомы с поверхности мишени.

Эти выброшенные атомы затем перемещаются через камеру и осаждаются на подложке. Магнетронное распыление использует мощные магниты для улавливания электронов вблизи мишени, повышая эффективность этого процесса.

Термическое и электронно-лучевое испарение

Этот метод более интуитивен — он использует тепло для «кипячения» материала покрытия до тех пор, пока он не испарится, подобно тому, как кипящая вода создает пар.

Термическое испарение использует электрический резистивный нагревательный элемент. Электронно-лучевое (e-beam) испарение является более точным, используя сфокусированный пучок электронов в высоком вакууме для нагрева и испарения исходного материала.

Катодно-дуговое испарение

Это высокоэнергетический процесс, использующий мощную электрическую дугу для воздействия на поверхность исходного материала. Взрыв дуги испаряет небольшое пятно материала, создавая сильно ионизированную плазму.

Этот ионизированный пар притягивается к подложке, что приводит к исключительно плотному и прочно прилегающему покрытию, что делает его идеальным для применений с высоким износом, таких как режущие инструменты.

Понимание компромиссов

PVD предлагает замечательные преимущества, но имеет специфические эксплуатационные требования и ограничения, которые важно понимать.

Осаждение по прямой видимости

PVD — это в первую очередь процесс прямой видимости. Материал покрытия перемещается по прямой линии, что может затруднить равномерное покрытие сложных внутренних геометрических форм или задних сторон объектов без их вращения.

Однако процессы PVD обычно обеспечивают лучшее покрытие ступенек (способность покрывать острые углы и мелкие детали), чем некоторые другие вакуумные методы.

Требование к вакууму

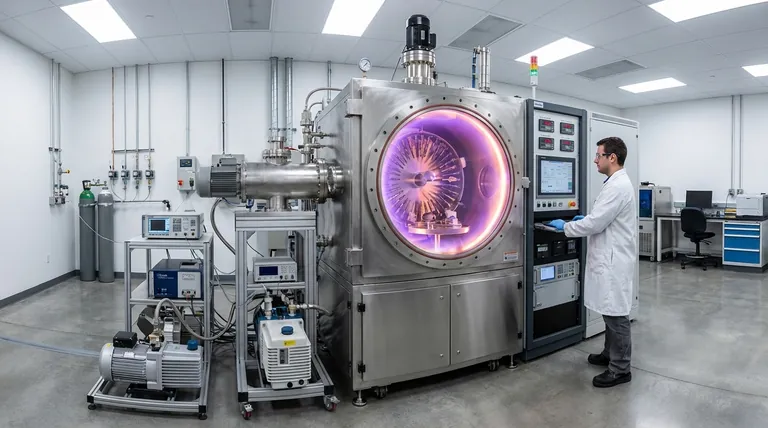

Весь процесс должен проходить в высоковакуумной камере. Это требует специализированного, часто дорогостоящего оборудования и обычно включает пакетную обработку, а не непрерывный поток.

Критическая подготовка поверхности

Поверхность подложки должна быть идеально чистой, чтобы PVD-покрытие правильно прилипло. Любые микроскопические загрязнения, такие как пыль или масло, создадут дефекты в пленке, поэтому тщательная предварительная очистка необходима.

Правильный выбор для вашей цели

Выбор правильного метода PVD полностью зависит от предполагаемого результата для конечного продукта, будь то долговечность, чистота или эстетика.

- Если ваш основной акцент — исключительная чистота и точность (оптика, полупроводники): Распыление или электронно-лучевое испарение являются предпочтительными методами из-за их тонкого контроля над толщиной и составом пленки.

- Если ваш основной акцент — максимальная твердость и износостойкость (режущие инструменты, промышленные детали): Катодно-дуговое испарение часто является лучшим выбором для создания самых плотных, прочных и хорошо прилегающих покрытий.

- Если ваш основной акцент — декоративные и защитные покрытия (ювелирные изделия, фурнитура, потребительские товары): Распыление очень универсально и экономично для нанесения широкого спектра цветов и материалов, таких как золото или нитрид титана.

Понимая эти основные принципы, вы можете эффективно выбрать точную технику PVD для достижения ваших конкретных эксплуатационных и эстетических целей.

Сводная таблица:

| Метод PVD | Ключевой принцип | Лучше всего подходит для |

|---|---|---|

| Распыление | Атомный бильярд: ионы выбивают атомы из мишени | Декоративные покрытия, оптика, полупроводники |

| Термическое/Электронно-лучевое испарение | Тепло испаряет исходный материал | Применения высокой чистоты, тонкие пленки |

| Катодно-дуговое испарение | Электрическая дуга создает сильно ионизированную плазму | Чрезвычайная твердость, режущие инструменты, износостойкость |

Готовы улучшить свои продукты с помощью высокоэффективных PVD-покрытий? KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовых применений покрытий. Независимо от того, разрабатываете ли вы износостойкие инструменты, прецизионную оптику или декоративные покрытия, наш опыт и решения помогут вам достичь превосходных результатов. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности и узнать, как мы можем поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок