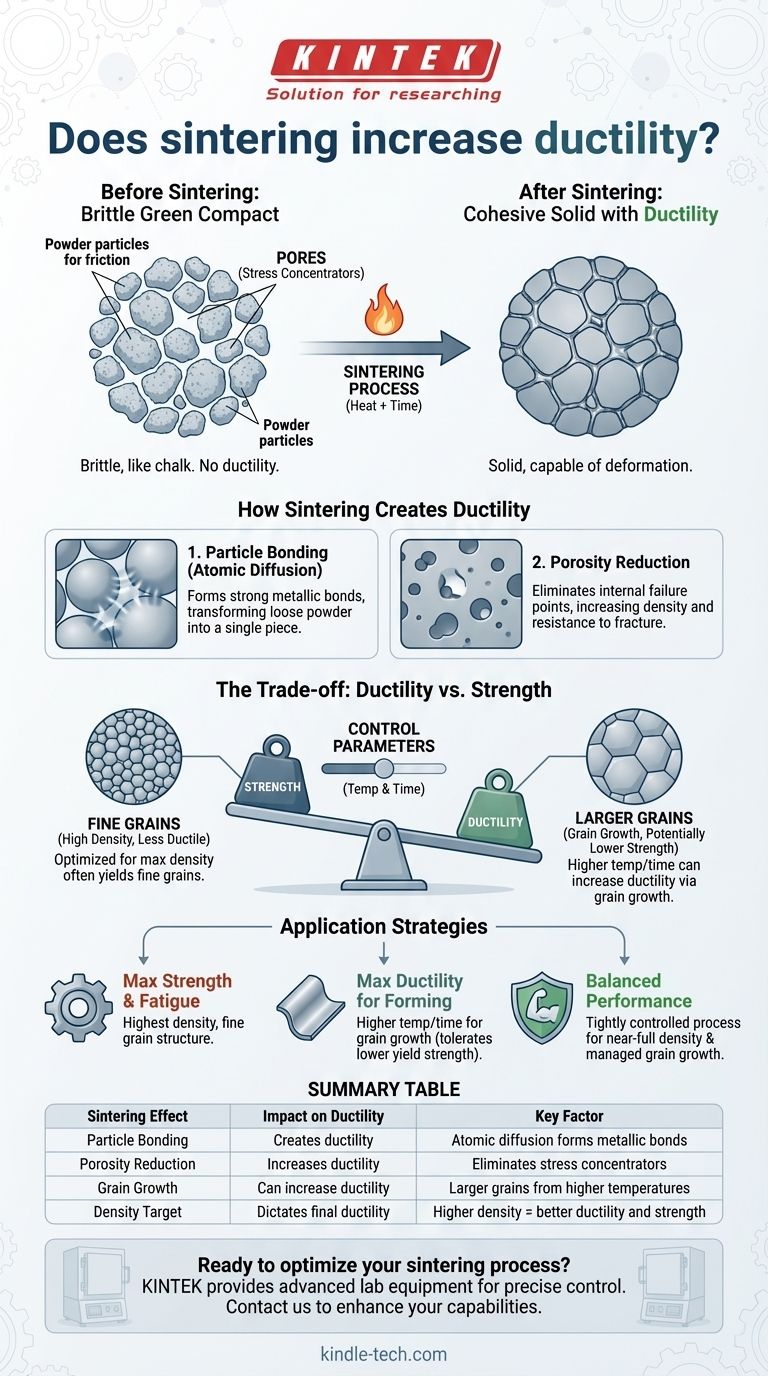

Да, по сути, процесс спекания создает пластичность в компоненте, изготовленном из порошкового материала. Неспеченная, или «зеленая», деталь чрезвычайно хрупка и практически не обладает пластичностью; спекание превращает ее в сплошной твердый материал, способный деформироваться под нагрузкой.

Спекание придает пластичность путем соединения отдельных частиц и устранения внутренних пор. Однако конечный уровень пластичности является прямым результатом используемых параметров спекания, что часто влечет за собой критический компромисс между пластичностью, плотностью и прочностью.

Роль спекания в создании пластичности

Чтобы понять, как спекание влияет на пластичность, вы должны сначала понять состояние материала до начала процесса.

От хрупкого порошка к сплошному твердому телу

Деталь, сформированная прессованием металлического порошка, называется «зеленым компактом». Хотя она сохраняет свою форму, частицы удерживаются вместе только за счет механического трения.

Эта зеленая деталь не обладает значительной пластичностью. Если попытаться ее согнуть, она мгновенно сломается, как кусок мела.

Спекание, при котором материал нагревается ниже температуры плавления, способствует атомной диффузии между этими частицами. Это создает прочные металлические связи, превращая рыхлую совокупность порошка в единый, твердый кусок материала, способный к пластической деформации (пластичности).

Как уменьшение пористости влияет на пластичность

Основная цель спекания — уменьшить и устранить пустоты, или поры, между частицами порошка.

Эти поры являются внутренними дефектами, которые действуют как концентраторы напряжений. Когда прикладывается нагрузка, напряжение многократно возрастает по краям этих пор, создавая идеальные точки зарождения трещин.

Удаляя поры и увеличивая плотность материала, спекание устраняет эти внутренние точки отказа. Это резко увеличивает способность материала сопротивляться разрушению — свойство, тесно связанное с пластичностью.

Связь с конечной микроструктурой

Процесс спекания напрямую определяет конечную микроструктуру материала, включая его размер зерна и распределение любых оставшихся пор.

Именно эта конечная микроструктура определяет все механические свойства. Хорошо спеченная деталь с минимальной пористостью и прочными межчастичными связями будет пластичным и прочным компонентом.

Понимание компромиссов: пластичность против прочности

Хотя спекание придает пластичность, степень пластичности можно регулировать, и она редко существует изолированно от других свойств.

Обратная зависимость

В большинстве металлов существует обратная зависимость между прочностью и пластичностью. Процессы, которые делают металл значительно прочнее, часто делают его менее пластичным, и наоборот.

Спекание не является исключением. Хотя оно увеличивает как прочность, так и пластичность по сравнению с исходным зеленым компактом, оптимизация одного часто достигается за счет другого.

Влияние параметров спекания

Вы можете контролировать конечные свойства, регулируя температуру и время спекания.

Более высокие температуры или более длительное время спекания могут привести к росту зерна, при котором более мелкие зерна сливаются в более крупные. Более крупные зерна иногда могут увеличить пластичность, но обычно снижают общую прочность материала.

И наоборот, параметры, оптимизированные для максимальной плотности и прочности, часто направлены на создание мелкозернистой структуры, что может привести к несколько меньшей пластичности по сравнению с переспеченной, крупнозернистой деталью.

Основная цель: плотность

Помните, что основная цель спекания — создать плотное тело. Увеличение плотности почти всегда увеличивает прочность, вязкость и долговечность.

Конечная пластичность часто является следствием процесса, выбранного для достижения целевой плотности. Деталь с плотностью 99% будет значительно более пластичной и прочной, чем деталь с плотностью всего 90%.

Как применить это к вашей цели

Ваш подход к спеканию должен определяться конечным применением компонента.

- Если ваш основной фокус — максимальная прочность и сопротивление усталости: Вам следует оптимизировать процесс спекания для достижения максимально возможной плотности с мелкой, однородной структурой зерна.

- Если ваш основной фокус — максимальная пластичность для операций формования: Вы можете использовать более высокие температуры или более длительное время для стимулирования некоторого роста зерна, при условии, что вы можете смириться с потенциальным снижением предела текучести.

- Если ваш основной фокус — сбалансированный профиль производительности: Вам необходимо использовать строго контролируемый процесс для достижения почти полной плотности, тщательно контролируя рост зерна, чтобы получить желаемое сочетание прочности и пластичности.

Освоив процесс спекания, вы сможете сконструировать микроструктуру материала для достижения точных свойств, требуемых вашим применением.

Сводная таблица:

| Эффект спекания | Влияние на пластичность | Ключевой фактор |

|---|---|---|

| Соединение частиц | Создает пластичность | Атомная диффузия формирует металлические связи |

| Уменьшение пористости | Увеличивает пластичность | Устраняет концентраторы напряжений |

| Рост зерна | Может увеличить пластичность | Более крупные зерна от более высоких температур |

| Целевая плотность | Определяет конечную пластичность | Более высокая плотность = лучшая пластичность и прочность |

Готовы оптимизировать процесс спекания для идеального баланса пластичности и прочности?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, которые помогают вам добиться точного контроля над параметрами спекания. Независимо от того, работаете ли вы с металлическими порошками для высокопрочных компонентов или вам нужно максимизировать пластичность для операций формования, наши решения гарантируют, что вы получите механические свойства, требуемые вашим применением.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может расширить возможности вашей лаборатории и обеспечить стабильные, высококачественные результаты.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Каковы ключевые функции печи для спекания в вакуумной горячей прессовке? Производство керамических таблеток из нитрида урана высокой плотности

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Как печь для спекания в вакууме с горячим прессованием способствует синтезу TiBw/TA15? Достижение 100% плотных титановых композитов

- Как печь для спекания в вакууме с горячим прессованием способствует высокой степени уплотнения сплавов Al-30%Sc?