Да, несомненно. Цементация — это металлургический процесс термической обработки, специально разработанный для повышения поверхностной твердости низкоуглеродистых сталей. Это достигается путем диффузии углерода в поверхность, что позволяет этому слою формировать чрезвычайно твердую, износостойкую структуру после закалки, что невозможно с исходным низкоуглеродистым основным металлом.

Истинная ценность цементации заключается не только в повышении твердости, но и в создании компонента с двойными свойствами: исключительно твердой, износостойкой поверхности («слоя») в сочетании с прочной, пластичной и ударостойкой внутренней частью («сердцевиной»).

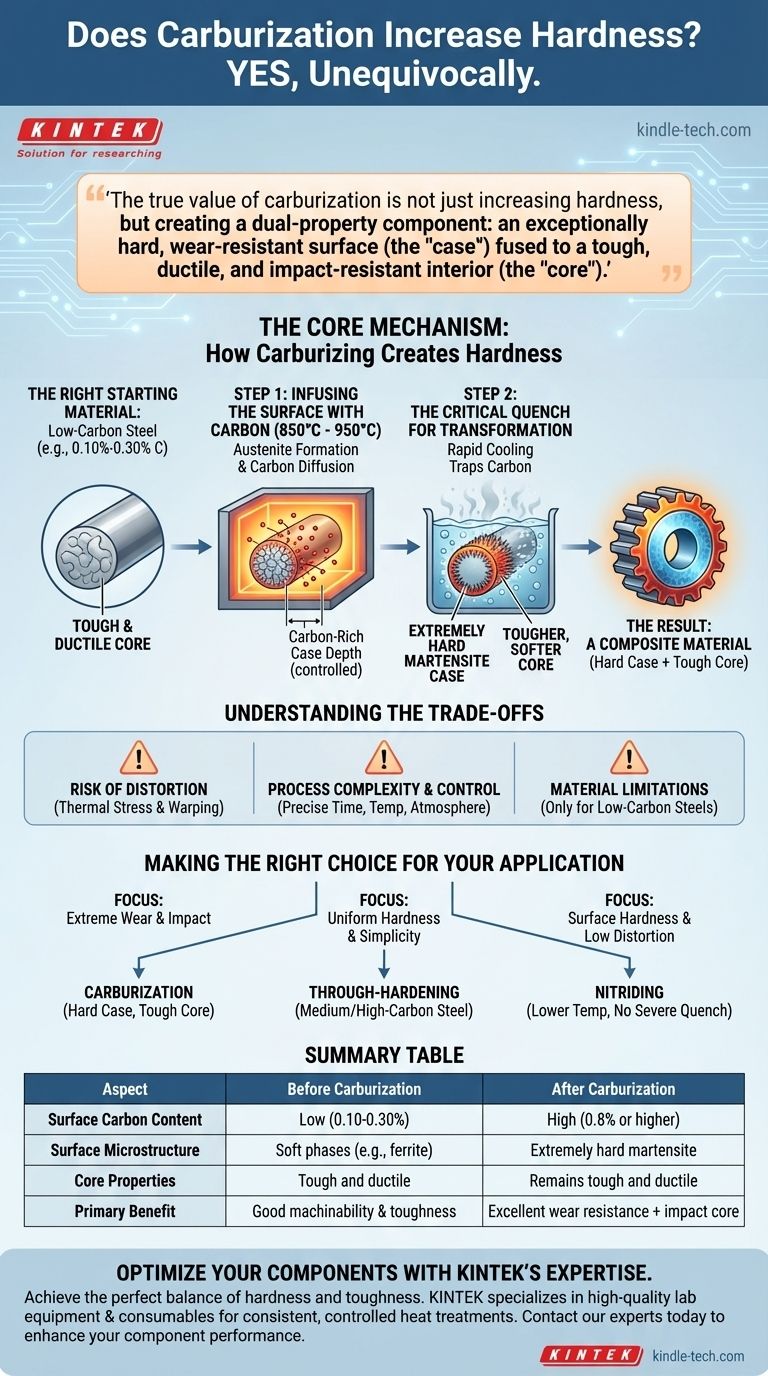

Основной механизм: как цементация создает твердость

Чтобы понять, почему цементация так эффективна, вы должны рассматривать ее не как один шаг, а как многостадийный процесс преобразования. Она фундаментально изменяет химический состав и микроструктуру поверхности стали.

Правильный исходный материал: низкоуглеродистая сталь

Цементация проводится на сталях с низким содержанием углерода, обычно от 0,10% до 0,30% углерода (например, сталь 1018 или 8620).

Эти материалы по своей природе прочны и легко поддаются механической обработке, но не могут быть значительно упрочнены простым нагревом и закалкой. Им не хватает необходимого углерода для образования твердой мартенситной микроструктуры.

Шаг 1: Насыщение поверхности углеродом

Процесс начинается с помещения стального компонента в контролируемую, богатую углеродом среду при высокой температуре, обычно от 850°C до 950°C (1560°F до 1740°F).

При этой температуре кристаллическая структура стали изменяется на аустенит, который обладает высокой растворимостью для углерода. Атомы углерода из окружающей атмосферы (газ, жидкость или твердое соединение) диффундируют в поверхность детали.

Глубина этого богатого углеродом слоя, известная как глубина слоя, точно контролируется температурой и продолжительностью обработки.

Шаг 2: Критическая закалка для преобразования

После того как поверхность поглотила достаточно углерода (часто достигая 0,8% или выше), деталь быстро охлаждается, или закаливается, в среде, такой как масло, вода или полимер.

Это быстрое охлаждение захватывает атомы углерода и заставляет высокоуглеродистый аустенит на поверхности превращаться в мартенсит, чрезвычайно твердую, хрупкую и износостойкую микроструктуру. Низкоуглеродистая сердцевина, однако, не имеет достаточного количества углерода для образования мартенсита и вместо этого превращается в гораздо более мягкую, прочную микроструктуру.

Результат: композитный материал

Конечная цементованная деталь по сути является композитом. Она имеет твердый слой, который может выдерживать абразивный износ, и мягкую, прочную сердцевину, которая может поглощать удары и воздействия без разрушения. Эта комбинация идеальна для таких компонентов, как зубчатые колеса, подшипники и распределительные валы.

Понимание компромиссов цементации

Хотя цементация очень эффективна, она не лишена своих проблем и ограничений. Четкое понимание этих компромиссов имеет решающее значение для успешного применения.

Риск деформации

Высокие температуры и агрессивная закалка, используемые в процессе, создают значительные термические напряжения. Это может привести к деформации, скручиванию или изменению размеров детали, что может потребовать дорогостоящих вторичных операций, таких как чистовая шлифовка, для соблюдения жестких допусков.

Сложность и контроль процесса

Достижение постоянной и правильной глубины слоя, градиента углерода и конечной твердости требует точного контроля времени, температуры и состава атмосферы. Это более сложный и трудоемкий процесс, чем более простые методы, такие как сквозная закалка.

Ограничения материала

Процесс эффективен только для низкоуглеродистых сталей. Применение его к средне- или высокоуглеродистой стали избыточно и ненужно, поскольку эти материалы уже закаливаются с помощью более простого цикла закалки и отпуска.

Правильный выбор для вашего применения

Выбор правильного процесса упрочнения полностью зависит от эксплуатационных требований компонента.

- Если вашей основной задачей является экстремальная износостойкость поверхности в сочетании с высокой ударной вязкостью: Цементация является идеальным выбором для создания твердого слоя с прочной, пластичной сердцевиной.

- Если вашей основной задачей является равномерная твердость по всему компоненту и простота процесса: Выберите средне- или высокоуглеродистую легированную сталь и выполните стандартную сквозную закалку (закалка и отпуск).

- Если вашей основной задачей является поверхностная твердость с минимальной деформацией детали: Рассмотрите низкотемпературную поверхностную обработку, такую как азотирование, которая вводит азот для создания твердости без необходимости жесткой закалки.

Сопоставляя процесс обработки с инженерными потребностями, вы обеспечиваете оптимальную производительность и надежность компонента.

Сводная таблица:

| Аспект | До цементации | После цементации |

|---|---|---|

| Содержание углерода на поверхности | Низкое (0,10-0,30%) | Высокое (0,8% или выше) |

| Микроструктура поверхности | Мягкие фазы (например, феррит) | Чрезвычайно твердый мартенсит |

| Свойства сердцевины | Прочная и пластичная | Остается прочной и пластичной |

| Основное преимущество | Хорошая обрабатываемость и прочность | Отличная износостойкость поверхности с ударопоглощающей сердцевиной |

Оптимизируйте свои компоненты с помощью опыта KINTEK

Требует ли ваше применение идеального баланса твердой, износостойкой поверхности и прочной, ударостойкой сердцевины? Процесс цементации — это точная наука, и для достижения оптимальных результатов требуется правильное оборудование и расходные материалы.

KINTEK специализируется на поставках высококачественного лабораторного оборудования и расходных материалов для металлургических процессов. Мы помогаем лабораториям и производителям, обслуживающим автомобильную, аэрокосмическую и тяжелую промышленность, обеспечивать согласованность, контроль и эффективность их термической обработки.

Позвольте нам помочь вам повысить производительность ваших компонентов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как решения KINTEK могут обеспечить надежность и точность ваших процессов упрочнения.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения