Да, на сталь абсолютно можно наносить PVD-покрытия. Фактически, сталь является одним из наиболее распространенных и идеальных оснований для процесса физического осаждения из паровой фазы (PVD). Этот метод широко используется для нанесения тонкой, прочно сцепленной пленки металла или керамики на стальные поверхности, что коренным образом повышает их долговечность, функциональность и внешний вид для бесчисленного множества промышленных и потребительских применений.

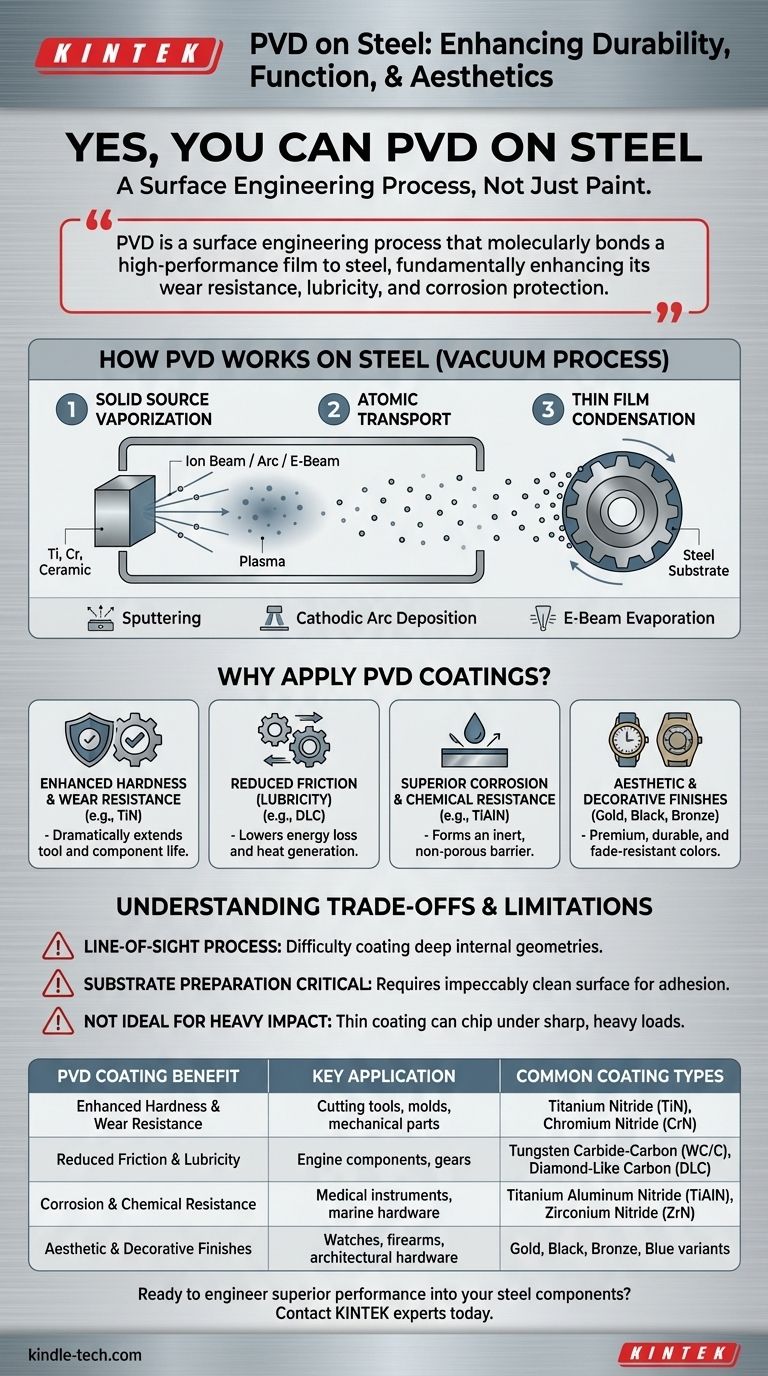

Хотя ответ однозначное «да», более важно понимать, что PVD — это не просто краска. Это процесс инженерии поверхности, который молекулярно связывает высокоэффективную пленку со сталью, коренным образом повышая ее износостойкость, смазывающую способность и защиту от коррозии.

Что такое PVD и как он работает на стали?

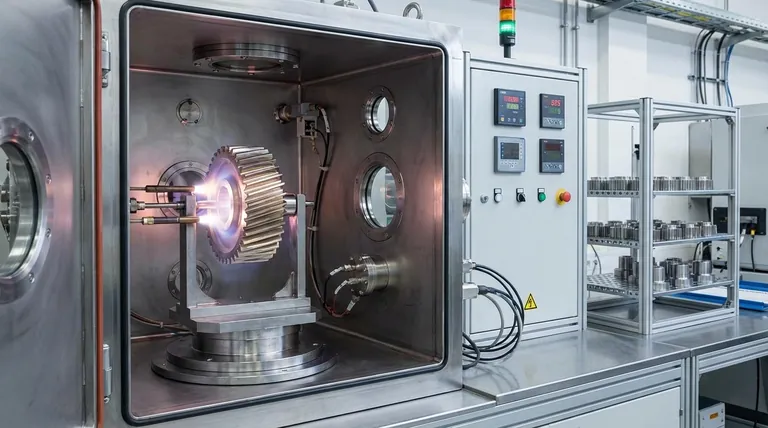

Физическое осаждение из паровой фазы (PVD) — это группа процессов, основанных на вакууме, используемых для создания очень тонкого, но чрезвычайно прочного покрытия на подложке. Весь процесс происходит внутри вакуумной камеры для обеспечения чистоты и предотвращения нежелательных химических реакций.

Основной принцип: атомное осаждение

Представьте PVD как форму распыления на атомном уровне. Сначала твердый исходный материал — такой как титан, хром или специальная керамика — испаряется в плазму или газ внутри вакуумной камеры.

Затем эти испаренные атомы переносятся через камеру и конденсируются на стальных деталях, образуя тонкую, плотную и высокоадгезионную пленку на поверхности.

От твердого источника к тонкой пленке

Процесс преобразует твердый материал в пар, а затем обратно в твердую пленку, ни разу не переходя в жидкое состояние. Это обеспечивает точный контроль над толщиной, структурой и свойствами покрытия, которые контролируются в режиме реального времени.

Основные методы PVD, используемые для стали

Хотя PVD — это общий термин, для нанесения покрытий на сталь обычно используется несколько конкретных методов, каждый из которых имеет свои уникальные преимущества.

- Распыление (Sputtering): Ионный пучок бомбардирует исходный материал, «выбивая» атомы, которые затем осаждаются на стали. Этот метод обеспечивает превосходную однородность.

- Дуговое катодное осаждение (Cathodic Arc Deposition): Электрическая дуга с высоким током перемещается по исходному материалу, испаряя его в сильно ионизированную плазму. Это создает исключительно плотные и твердые покрытия, идеальные для режущих инструментов.

- Электронно-лучевое испарение (E-Beam Evaporation): Сфокусированный пучок электронов нагревает и испаряет исходный материал. Это позволяет достигать очень высоких скоростей осаждения.

Зачем наносить PVD-покрытия на стальные детали?

Инженеры и дизайнеры выбирают PVD-покрытие стали не просто для того, чтобы ее покрыть, а для придания новых и превосходных свойств поверхности компонента.

Повышенная твердость и износостойкость

Керамические PVD-покрытия, такие как нитрид титана (TiN), значительно тверже любой стали. Это создает поверхность, высокоустойчивую к истиранию, эрозии и износу, что значительно продлевает срок службы режущих инструментов, пресс-форм и механических компонентов.

Снижение трения (повышенная смазывающая способность)

Некоторые PVD-покрытия имеют очень низкий коэффициент трения. Нанесение их на движущиеся стальные детали, такие как компоненты двигателя или шестерни, снижает потери энергии, минимизирует тепловыделение и может позволить работу с меньшим количеством смазки.

Превосходная коррозионная и химическая стойкость

Нанесенная пленка полностью плотная и непористая, создавая инертный барьер между стальной подложкой и окружающей средой. Это обеспечивает выдающуюся защиту от ржавчины, окисления и воздействия различных химикатов.

Эстетическая и декоративная отделка

PVD-покрытия могут быть получены в широком диапазоне цветов (золотой, черный, бронзовый, синий и т. д.) с премиальной металлической отделкой. В отличие от краски или традиционного гальванического покрытия, эти цвета чрезвычайно долговечны и устойчивы к выцветанию, потускнению и царапинам, что делает их идеальными для часов, фурнитуры и огнестрельного оружия.

Понимание компромиссов и ограничений

Несмотря на свою мощность, PVD не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Это процесс прямой видимости

Поскольку испаренный материал движется по прямой линии, PVD испытывает трудности с покрытием внутренней части глубоких, узких отверстий или сложных внутренних геометрий. Детали часто приходится вращать на сложных приспособлениях для обеспечения равномерного покрытия на всех открытых поверхностях.

Подготовка подложки имеет решающее значение

Качество конечного покрытия зависит от поверхности под ним. Стальная деталь должна быть безупречно чистой и иметь гладкую, однородную поверхность. Любое загрязнение, масло или дефект поверхности приведет к плохому сцеплению и возможному разрушению покрытия.

Не идеально для сильных ударов

PVD-покрытия чрезвычайно твердые, но также очень тонкие (обычно несколько микрон). Хотя они отлично справляются с абразивным износом, они могут скалываться или разрушаться от резкого сильного удара. Собственная прочность стальной подложки остается лимитирующим фактором для ударопрочности.

Принятие правильного решения для вашего стального применения

Выбор PVD заключается в сопоставлении сильных сторон технологии с вашей конкретной целью.

- Если ваша основная цель — максимальная износостойкость инструментов или компонентов: PVD обеспечивает исключительно твердый поверхностный слой, который может значительно продлить срок службы детали.

- Если ваша основная цель — сочетание защиты от коррозии с премиальной декоративной отделкой: PVD предлагает долговечное, устойчивое к потускнению покрытие в широком диапазоне цветов, которое намного превосходит традиционное гальваническое покрытие или краску.

- Если ваша основная цель — снижение трения в движущихся узлах: Специальные PVD-покрытия разработаны для низкого коэффициента трения, что повышает эффективность и снижает износ.

В конечном счете, PVD-покрытие позволяет преобразовать стандартную стальную поверхность в высокоэффективный материал, спроектированный для конкретной цели.

Сводная таблица:

| Преимущество PVD-покрытия | Ключевое применение | Распространенные типы покрытий |

|---|---|---|

| Повышенная твердость и износостойкость | Режущие инструменты, пресс-формы, механические детали | Нитрид титана (TiN), Нитрид хрома (CrN) |

| Снижение трения и смазывающая способность | Компоненты двигателя, шестерни | Карбид вольфрама-углерод (WC/C), Подобный алмазу углерод (DLC) |

| Коррозионная и химическая стойкость | Медицинские инструменты, морская фурнитура | Нитрид титана-алюминия (TiAlN), Нитрид циркония (ZrN) |

| Эстетическая и декоративная отделка | Часы, огнестрельное оружие, архитектурная фурнитура | Золотые, черные, бронзовые, синие варианты |

Готовы внедрить превосходную производительность в ваши стальные компоненты? KINTEK специализируется на передовых PVD-покрытиях для лабораторного и промышленного оборудования. Наш опыт гарантирует, что ваши стальные детали получат максимальную долговечность, сниженное трение и долговременную эстетическую привлекательность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши PVD-покрытия могут трансформировать вашу продукцию!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Каково преимущество использования горячего прессования? Создание более прочных и сложных деталей

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования

- Каково основное преимущество процесса горячей штамповки? Обеспечение максимальной прочности сложных деталей

- Каковы преимущества и недостатки горячей штамповки? Раскройте секрет сверхвысокой прочности для автомобильных деталей

- Что такое горячая штамповка прессованием? Создание сложных, высокопрочных металлических компонентов