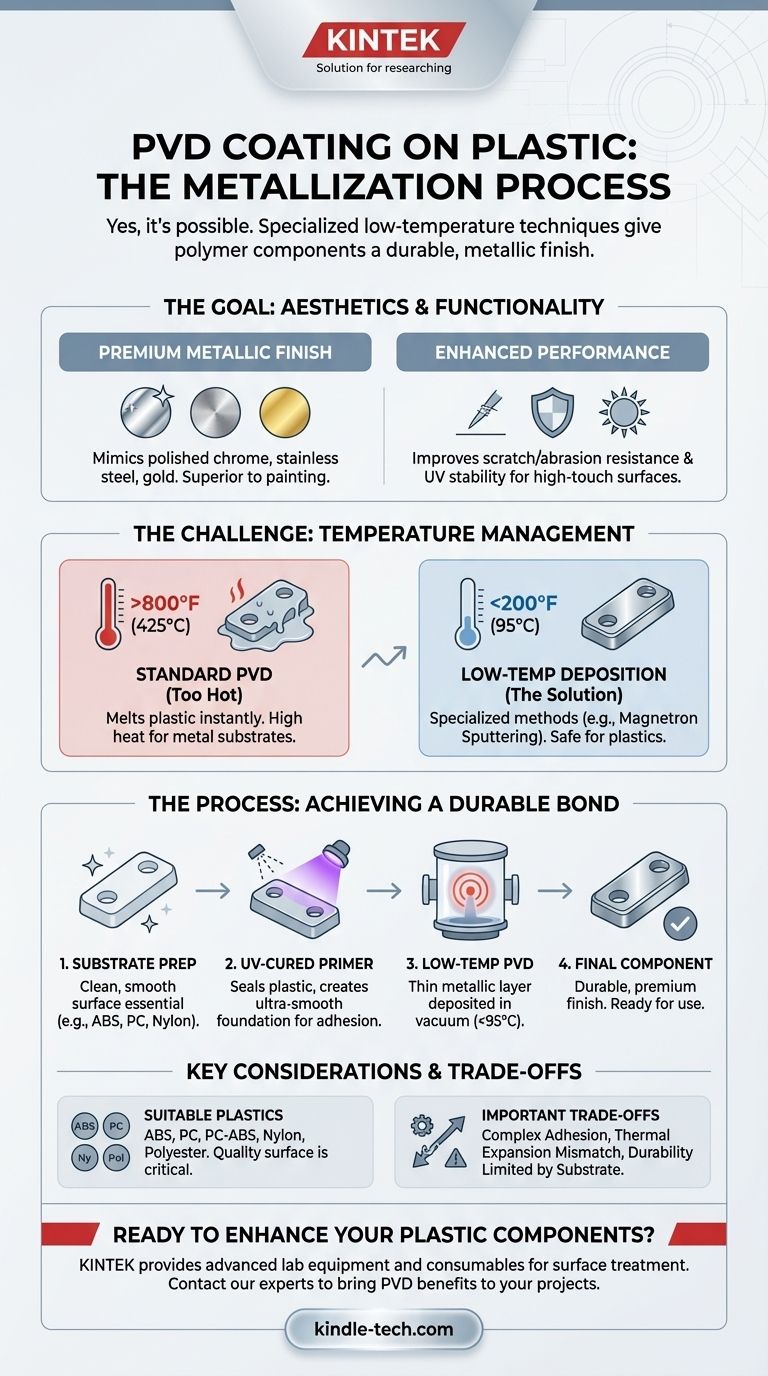

Да, PVD-покрытия можно наносить на пластик. Этот процесс, часто называемый металлизацией пластика, широко используется для придания полимерным компонентам долговечного, высококачественного металлического покрытия. Это специализированная технология, отличающаяся от высокотемпературных PVD-процессов, используемых для металлов, но она очень эффективна как для декоративных, так и для функциональных целей.

Вопрос о возможности нанесения PVD-покрытия на пластик заключается не в том, *возможно ли это*, а в том, *как это сделать*. Успех полностью зависит от использования специализированных низкотемпературных PVD-процессов, поскольку традиционные методы работают при температурах, которые расплавили бы или деформировали полимерную подложку.

Зачем наносить PVD-покрытие на пластик? Цель металлизации

Нанесение тонкой пленки металла на пластиковую деталь использует преимущества обоих материалов: легкий вес и гибкость дизайна пластика, а также поверхностные свойства металла.

Достижение премиального металлического покрытия

Наиболее частой причиной применения PVD на пластике является эстетика. Процесс осаждает тонкий, плотный и высокоадгезионный металлический слой, который придает изделию премиальный вид и ощущение. Это значительное улучшение по сравнению с традиционными методами, такими как окраска, позволяющее получить покрытия, имитирующие полированный хром, матовую нержавеющую сталь, золото и другие сплавы.

Улучшение функциональных свойств

Помимо внешнего вида, PVD-покрытия добавляют ощутимые эксплуатационные преимущества. Твердый керамический или металлический слой может значительно повысить устойчивость к царапинам, стойкость к истиранию и УФ-стабильность пластиковой детали. Это делает его идеальным для поверхностей, с которыми часто контактируют, в автомобильных интерьерах, электронике и потребительских товарах.

Критический фактор: управление температурой

Основная проблема при нанесении покрытий на пластик — его низкая термостойкость. Понимание того, как адаптируется процесс PVD для преодоления этой проблемы, имеет ключевое значение.

Проблема со стандартным PVD

Традиционные PVD-процессы, особенно те, которые используются для нанесения покрытий на инструментальные стали и медицинские имплантаты, могут работать при температурах до 800°F (425°C). Эта высокая температура необходима для обеспечения прочного сцепления и плотности покрытия на металлических подложках. Прямое применение этого процесса к полимеру, такому как АБС или поликарбонат, привело бы к его немедленному расплавлению.

Решение: низкотемпературное осаждение

Для нанесения покрытий на пластик используются специализированные методы PVD, такие как магнетронное распыление. Эти методы разработаны для работы в гораздо более низком температурном диапазоне, как правило, значительно ниже 200°F (95°C), который большинство распространенных пластиков могут безопасно выдержать в вакуумной камере.

Важность подготовки поверхности

PVD-покрытия требуют исключительно чистой и гладкой поверхности для надлежащего сцепления. В отличие от металла, пластиковые поверхности могут быть пористыми и выделять газы в вакууме. Чтобы решить эту проблему, детали часто предварительно обрабатывают праймером или базовым покрытием, отверждаемым УФ-излучением. Это герметизирует пластик и создает идеальную, ультрагладкую основу для сцепления PVD-слоя.

Подходящие пластики и ключевые соображения

Хотя многие пластики можно покрывать, некоторые из них лучше подходят для этого процесса из-за их стабильности и характеристик поверхности.

Распространенные пластики, совместимые с PVD

Процесс хорошо работает с широким спектром полимеров. Некоторые из наиболее часто покрываемых пластиков включают:

- АБС (Акрилонитрилбутадиенстирол)

- ПК (Поликарбонат)

- ПК-АБС (Смеси поликарбоната / АБС)

- Нейлон

- Полиэстер

- Полипропилен

Факторы для успешного нанесения покрытия

Качество конечного продукта во многом зависит от исходной пластиковой детали. Подложки должны иметь высокое качество поверхности, быть свободными от агентов, облегчающих извлечение из формы, и обладать термической стабильностью, чтобы выдерживать низкотемпературный вакуумный процесс без деформации или газовыделения.

Понимание компромиссов

Хотя PVD на пластике является мощным инструментом, он не лишен ограничений. Четкое понимание компромиссов имеет решающее значение для любого проекта.

Сцепление — сложная задача

Достижение прочной связи между металлической пленкой и полимером более сложно, чем на металлической подложке. Успех покрытия критически зависит от тщательной очистки, правильных процедур удаления газов и качества базового покрытия.

Несоответствие теплового расширения

Металл и пластик расширяются и сжимаются при изменении температуры с очень разной скоростью. В приложениях с экстремальными колебаниями температуры это несоответствие может создать напряжение на линии соединения между покрытием и подложкой, что потенциально повлияет на долговечность в долгосрочной перспективе, если это не будет должным образом спроектировано.

Общая долговечность ограничена подложкой

PVD-покрытие придает впечатляющую твердость поверхности, но его толщина составляет всего несколько микрон. Оно может защитить деталь от царапин, но не может предотвратить вмятину или поломку самой пластиковой основы при значительном ударе. Объемные свойства детали по-прежнему определяются самим пластиком.

Как применить это к вашему проекту

Ваше решение об использовании PVD должно руководствоваться вашей основной целью для пластикового компонента.

- Если ваш основной акцент — премиальная эстетика: PVD предлагает гораздо более долговечный и аутентичный металлический внешний вид, чем краска или краска-спрей под хром.

- Если ваш основной акцент — долговечность поверхности: PVD — отличный выбор для придания устойчивости к царапинам и износу деталям из пластика, с которыми часто контактируют, продлевая срок их косметической службы.

- Если вы находитесь на ранней стадии проектирования: Выбирайте пластик, известный своей совместимостью с PVD, и заранее проконсультируйтесь с поставщиком покрытий, чтобы убедиться, что конструкция вашей детали и отделка поверхности оптимизированы для этого процесса.

Используя правильный низкотемпературный процесс, PVD эффективно преобразует пластиковые компоненты, придавая им характеристики и внешний вид цельного металла.

Сводная таблица:

| Аспект | Ключевое соображение |

|---|---|

| Процесс | Требуется специализированный низкотемпературный PVD (например, магнетронное распыление) |

| Температура | Обычно работает ниже 200°F (95°C) для предотвращения повреждения подложки |

| Ключевое преимущество | Сочетает легкость и гибкость пластика со свойствами поверхности металла |

| Распространенные пластики | АБС, ПК, ПК-АБС, нейлон, полиэстер |

| Критический шаг | Подготовка поверхности с помощью праймера/базового покрытия, отверждаемого УФ-излучением, для сцепления |

| Ограничение | Общая ударопрочность по-прежнему ограничена пластиковой подложкой |

Готовы улучшить свои пластиковые компоненты с помощью премиального PVD-покрытия?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов обработки поверхностей и нанесения покрытий. Независимо от того, разрабатываете ли вы новый продукт или улучшаете существующий, наш опыт поможет вам добиться долговечного, высококачественного металлического покрытия на ваших полимерных деталях.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут принести преимущества PVD-покрытия вашим пластиковым компонентам, улучшая как эстетику, так и производительность.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок