Введение в спекание циркониевой керамики

Обзор процесса спекания

Перед спеканием керамическая заготовка представляет собой композит из множества отдельных твердых частиц, испещренных значительным количеством пор. Пористость таких заготовок обычно составляет от 35 % до 60 %, что соответствует относительной плотности от 40 % до 65 %. Этот диапазон в значительной степени зависит от свойств, присущих порошку, и применяемых технологий формования.

При нагревании керамическая заготовка претерпевает ряд сложных превращений. При повышенных температурах частицы в заготовке начинают мигрировать, способствуя образованию перемычек между частицами за счет таких процессов, как диффузия и поверхностное натяжение. По мере приближения к температуре спекания, которая обычно составляет 0,5-0,7 от температуры плавления материала, заготовка начинает сжиматься. Эта усадка сопровождается ростом зерен и уменьшением объема пор, что в конечном итоге приводит к уплотнению.

Процесс спекания можно разделить на несколько отдельных стадий:

- Формирование и уплотнение: Сырой керамический порошок первоначально формируется в определенную форму, часто с помощью методов уплотнения, которые обеспечивают однородность и минимизируют пустоты.

- Контролируемый нагрев: Затем уплотненный материал подвергается контролируемому нагреву в печи для спекания. Температура тщательно регулируется, чтобы способствовать сцеплению частиц, не вызывая их полного расплавления.

- Диффузия и формирование горловины: Во время нагрева диффузия частиц приводит к образованию горловин, повышая плотность и уменьшая пористость.

- Охлаждение и затвердевание: На последнем этапе происходит охлаждение спеченного продукта, что позволяет ему затвердеть в сплошную, жесткую структуру.

В результате этого многоступенчатого процесса пористая керамическая заготовка превращается в плотный поликристаллический материал, сохраняющий первоначальную форму и значительно улучшающий свои механические свойства.

Распространенные процессы спекания

Обычное спекание

Традиционное спекание остается наиболее распространенным методом производства керамических материалов, в частности циркониевой керамики. Этот метод предполагает использование традиционных электрических печей для нагрева подготовленного порошка до необходимой температуры без применения внешнего давления. Простота этого метода позволяет использовать его как в коробчатых, так и в трубчатых печах, хотя для обеспечения безопасности и оптимальных результатов требуется контролируемая атмосфера.

Когда чистые керамические материалы оказываются сложными для спекания, в них часто вводят добавки для спекания. Эти добавки способствуют образованию твердых растворов с низкой температурой плавления, стеклофаз или других жидких фаз. Этот процесс помогает в перегруппировке частиц и способствует вязкому течению, что в конечном итоге приводит к производству плотных и высококачественных изделий. Примечательно, что включение этих вспомогательных средств для спекания может также снизить необходимую температуру спекания, что делает процесс более энергоэффективным.

При обычном спекании керамический материал подвергается термической обработке, в ходе которой свободные частицы объединяются и скрепляются, образуя цельный кусок. Температура, необходимая для этого процесса, всегда немного ниже температуры плавления материала, благодаря чему керамика не разжижается, а переходит в плотное, твердое состояние. Этот метод, хотя и эффективен, имеет свои ограничения, такие как возможность неравномерного нагрева и необходимость точного контроля температуры во избежание деформации или растрескивания.

Спекание горячим прессованием

Спекание горячим прессованием - это сложный процесс, объединяющий прессовое формование и термическое спекание в один этап с использованием специализированного горячего пресса. Этот метод работает в условиях высоких температур, прикладывая к керамическому порошку однофазное или двухфазное давление. Взаимодействие повышенных температур и давления значительно повышает вязкость и пластичность частиц, способствуя уплотнению керамических заготовок. Этот процесс уплотнения способствует получению изделий практически без пор, что является значительным преимуществом по сравнению с другими методами спекания.

Преимущества спекания горячим прессованием многообразны. Во-первых, термопластичное состояние порошка во время процесса снижает сопротивление деформации, что облегчает достижение пластического течения и уплотнения при минимальном давлении формования. Во-вторых, одновременное воздействие тепла и давления способствует лучшему контакту, диффузии и течению между частицами порошка, что снижает температуру и продолжительность спекания и подавляет рост зерен. В результате получается мелкозернистая структура, близкая к теоретической плотности, с минимальной пористостью.

Однако спекание горячим прессованием не лишено своих ограничений. В силу особенностей механизма прессования и спекания этот процесс ограничивается получением изделий относительно простой формы. Кроме того, микроструктура спеченного материала имеет тенденцию к анизотропии, что приводит к анизотропии характеристик. Эта неотъемлемая характеристика ограничивает область применения спеченных горячим прессованием изделий, особенно в сценариях, требующих изотропных свойств материала.

Таким образом, несмотря на то, что спекание горячим прессованием дает значительные преимущества в плане плотности, сокращения времени спекания и контроля размера зерна, его применение ограничено сложностью форм, которые оно может создавать, и анизотропными свойствами конечного продукта.

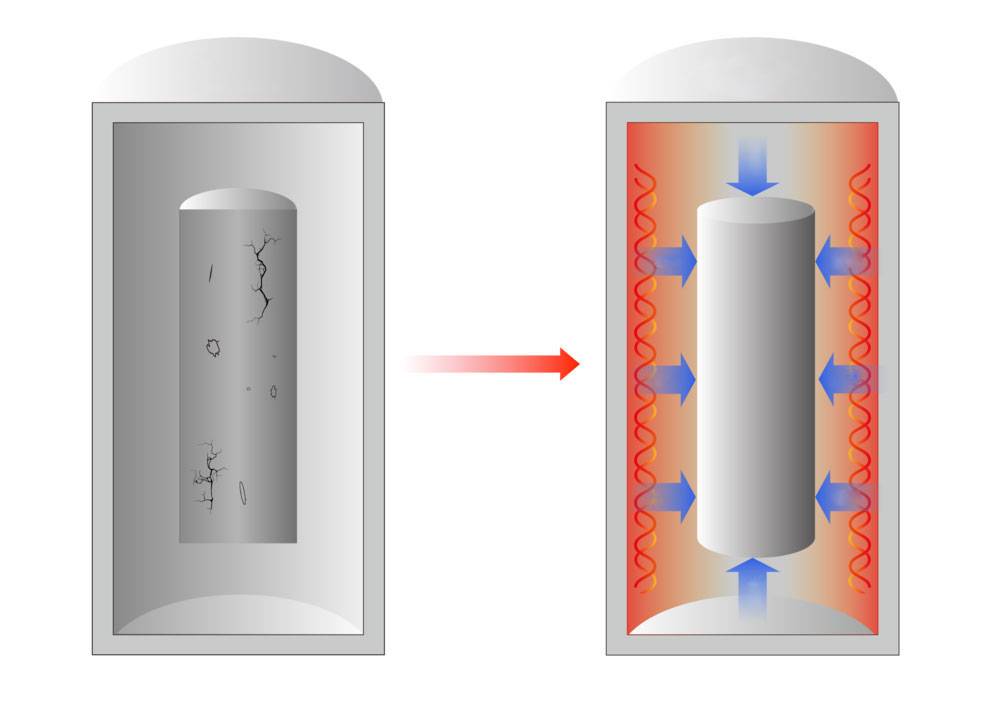

Горячее изостатическое прессование

Горячее изостатическое прессование (ГИП) - это сложный производственный процесс, в котором для улучшения свойств материала используется повышенная температура и изостатическое давление газа. Используя инертные газы, такие как аргон, в качестве среды давления, HIP помещает изделие в герметичный контейнер и оказывает равномерное давление со всех сторон при определенных условиях температуры и давления. Этот метод эффективно устраняет пористость и повышает плотность таких материалов, как металлы, керамика, полимеры и композиты, улучшая тем самым их механические свойства и обрабатываемость.

Одним из ключевых преимуществ HIP является его способность консолидировать порошки и облегчать диффузионное склеивание, часто называемое плакированием. Этот процесс особенно полезен для устранения микроусадки в отливках и является неотъемлемой частью процесса спекания в порошковой металлургии. Кроме того, HIP используется для пайки под давлением и изготовления композитов с металлической матрицей.

Материалом для форм, используемых в HIP, обычно служит листовой металл, выбранный из-за его высокой температуры плавления для сохранения структурной целостности на протяжении всего процесса. В некоторых специализированных случаях используются керамические формы. Жидкость, используемая для создания давления в пресс-форме и формирования детали, обычно представляет собой инертный газ, например аргон, хотя иногда используется стеклоподобная жидкость. Обычная рабочая среда для HIP предполагает давление 15 000 фунтов на дюйм (100 МПа) при температуре около 2000°F (1100°C).

Хотя технология HIP требует высоких стандартов к материалам и технологиям оболочки, она особенно выгодна для производства керамических изделий, не требующих оболочки. Несмотря на ограничения в работе с изделиями сложной формы и относительно низкую эффективность производства, HIP остается важнейшей технологией для получения высокоплотных и высокоэффективных материалов.

Микроволновое спекание

Микроволновое спекание представляет собой явный отход от традиционных методов нагрева. Эта технология использует свойства диэлектрических потерь керамических материалов в микроволновом электромагнитном поле, чтобы поднять материал до необходимой температуры спекания, тем самым способствуя уплотнению и консолидации керамики. Во время микроволнового спекания материал активно поглощает микроволны, которые затем преобразуются в кинетическую и потенциальную энергию в молекулярной структуре материала. Это преобразование приводит к равномерному нагреву всего материала, минимизируя внутренние температурные градиенты и тепловое напряжение. Следовательно, микроволновое спекание обеспечивает быстрый нагрев и спекание, способствуя низкотемпературному быстрому уплотнению и значительно улучшая механические свойства керамических материалов.

Равномерность микроволнового нагрева является заметным преимуществом, обусловленным высоким коэффициентом пропускания микроволн большинством керамических материалов. Однако практические соображения, такие как отвод тепла от поверхности образца, могут создавать определенные трудности. Без соответствующей изоляции разность температур между внутренней и внешней сторонами нагревательного элемента может стать значительной, что может привести к неравномерному спеканию. Поэтому разработка эффективного изоляционного слоя имеет решающее значение для уменьшения потерь тепла и обеспечения стабильных результатов спекания.

Кроме того, микроволновое спекание особенно выгодно при небольших нагрузках, обеспечивая такие преимущества, как более высокая скорость нагрева, снижение энергопотребления и улучшение свойств изделий. Однако этот процесс обычно ограничивается спеканием одного компактного изделия за раз, что может ограничивать общую производительность. Кроме того, глубина проникновения микроволн ограничена для материалов с высокой проводимостью и проницаемостью, что требует, чтобы размер частиц порошков был соизмерим с глубиной проникновения микроволн для достижения оптимальных результатов. Несмотря на эти ограничения, микроволновое спекание позволяет сохранять мелкие размеры зерен в биокерамике, что подчеркивает его потенциал в специализированных областях применения.

Общие проблемы при спекании

Деформация

Керамика из оксида циркония часто подвергается деформации в процессе спекания, что может быть связано с несколькими факторами. Во-первых, широкое распределение размеров частиц порошка может привести к несоответствию скорости усадки, что вызывает деформацию керамики. Такое несоответствие возникает потому, что мелкие частицы сокращаются быстрее, чем крупные, что приводит к возникновению внутренних напряжений в керамическом теле.

Во-вторых, выбор и добавление вспомогательных средств для спекания или добавок может существенно повлиять на деформацию. Если эти добавки выбраны или добавлены неправильно, они могут вызвать неравномерные химические реакции или фазовые переходы, что еще больше усугубляет деформацию. Например, образование фаз с низкой температурой плавления может вызвать локальное плавление, что приведет к неравномерной усадке.

Неравномерность усадки керамики также может быть обусловлена тремя основными причинами:

-

Неравномерная температура печи: Если температура в печи неравномерна, керамическое тело будет усаживаться неравномерно. Участки, подверженные воздействию более высоких температур, будут усаживаться быстрее, что приведет к внутренним напряжениям и деформации.

-

Быстрая скорость нагрева: При слишком высокой скорости нагрева внутри керамического тела образуется температурный градиент. Поверхность керамики нагревается и сжимается быстрее, чем сердцевина, создавая дифференциальную усадку, которая может привести к короблению или изгибу.

-

Градиент плотности: В процессе формования такие факторы, как давление и наличие наполнителей, могут создавать градиент плотности в керамическом теле. Этот градиент приводит к различной скорости усадки по всему телу, что приводит к деформации. Например, участки с большей плотностью могут сокращаться меньше, чем участки с меньшей плотностью, что приводит к деформации керамики.

Для смягчения этих проблем необходим тщательный контроль характеристик порошка, вспомогательных средств для спекания, скорости нагрева и равномерности температуры в печи. Кроме того, оптимизация процесса формования для обеспечения равномерного распределения плотности может значительно снизить вероятность деформации во время спекания.

Растрескивание

Основной причиной растрескивания спеченных керамических тел является наличие внутренних дефектов в керамическом материале, что тесно связано с характеристиками усадки тела. Непостоянная усадка - явление, часто связанное с деформацией при спекании, - усугубляет эту проблему. Когда усадка в разных областях керамического тела различна, любые уже существующие дефекты, такие как пустоты или микротрещины, могут стать точками начала разрушения. Эти дефекты, подвергаясь нагрузке из-за неравномерной усадки, быстро распространяются, приводя к образованию трещин, которые могут привести к разрушению всего корпуса.

Чтобы глубже понять механизмы, лежащие в основе неравномерной усадки, необходимо учитывать несколько факторов:

-

Температурные перепады: Неравномерный нагрев в печи для спекания может привести к неравномерной усадке. Участки, подвергающиеся воздействию более высоких температур, сокращаются быстрее, чем участки в более холодных зонах, что приводит к возникновению дифференциальных напряжений.

-

Скорость нагрева: Быстрый нагрев может создать тепловые градиенты внутри керамического тела. Поверхностные слои нагреваются и усаживаются быстрее, чем сердцевина, вызывая внутренние напряжения, которые при неправильном управлении могут привести к растрескиванию.

-

Колебания плотности: В процессе формования изменения давления и распределения наполнителя могут создавать градиенты плотности в зеленом теле. Эти различия в плотности приводят к неравномерной усадке во время спекания, что еще больше способствует образованию трещин.

| Фактор | Влияние на усадку | Потенциальные дефекты |

|---|---|---|

| Температурные перепады | Создают разную скорость усадки из-за неравномерного нагрева. | Микротрещины, пустоты |

| Скорость нагрева | Создает тепловые градиенты, вызывающие разницу в усадке поверхности и сердцевины. | Поверхностные трещины, расслоение |

| Различия в плотности | Неравномерное уплотнение приводит к неравномерной усадке. | Градиенты плотности, слабые места |

Понимание этих факторов имеет решающее значение для разработки стратегий по снижению трещинообразования в процессе спекания, обеспечивая производство высококачественных керамических материалов.

Аномальный рост зерен

Аномальный рост зерен в циркониевой керамике - это критическая проблема, которая может существенно повлиять на конечные свойства материала. Это явление происходит, когда некоторые зерна в керамической матрице вырастают непропорционально большими, чем другие, что приводит к неоднородной микроструктуре. Такие зерна часто содержат многочисленные поры, которые трудно устранить, поскольку они оказываются запертыми в границах зерен. Такое скопление пор препятствует способности материала достигать более высокой плотности, ухудшая различные свойства материала, в частности механические, такие как вязкость разрушения и прочность на изгиб.

Основные причины аномального роста зерен могут быть связаны с несколькими факторами:

-

Широкое распределение частиц по размерам: Исходный порошок, используемый для изготовления керамики, часто имеет широкий диапазон размеров частиц. Если самые крупные частицы в порошке превышают средний размер зерна в два раза, это может привести к неравномерному росту зерна во время спекания.

-

Неравномерная плотность зеленого тела: Если в процессе формовки плотность зеленого тела неравномерна из-за таких факторов, как агломерация порошка, изменение давления прессования или неравномерное распределение добавок, это может привести к неравномерному уплотнению в процессе спекания.

-

Чрезмерные условия спекания: Перегрев керамического материала или поддержание его при высоких температурах в течение длительного времени может усугубить рост зерен. Такие условия создают среду, в которой некоторые зерна могут вырасти ненормально большими, что еще больше усложняет устранение пор и плотность.

Понимание этих причин имеет решающее значение для разработки стратегий, направленных на уменьшение аномального роста зерен, что позволяет улучшить общее качество и эксплуатационные характеристики циркониевой керамики.

Связанные товары

- Прецизионно обработанная стабилизированная иттрием циркониевая керамическая пластина для передовой тонкой керамики

- Изготовленные на заказ специальные керамические пластины из оксида алюминия и циркония для переработки передовой тонкой керамики

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Прецизионно обработанный стабилизированный цирконием керамический стержень из оксида циркония для производства передовой тонкой керамики

Связанные статьи

- Стоматологические печи Идеальное решение для обработки фарфора

- Раскрытие возможностей оптических кварцевых пластин: Применение и преимущества

- Раскрытие исключительных свойств и областей применения оптических кварцевых пластин

- Всеобъемлющий обзор керамических материалов на основе диоксида циркония

- 5 основных характеристик высококачественной печи для спекания диоксида циркония