Введение в PECVD

Обзор PECVD

PECVD (Plasma Enhanced Chemical Vapor Deposition) - это сложная технология осаждения тонких пленок, широко используемая в полупроводниковой промышленности. Этот метод синергетически объединяет основополагающие принципы химического осаждения из паровой фазы (CVD) с передовой плазменной технологией, позволяя получать высококачественные пленки с тщательно контролируемыми свойствами. В отличие от традиционных процессов CVD, PECVD использует плазму для интенсификации процесса осаждения, что позволяет осаждать больше материала при значительно более низких температурах.

Интеграция плазмы в процесс CVD дает ряд преимуществ. Пленки, полученные методом PECVD, обладают превосходными физическими свойствами, включая однородность, высокую степень сшивки и устойчивость к химическим и термическим изменениям. Эти свойства делают пленки, полученные методом PECVD, идеальными для множества применений, особенно в оптических покрытиях и диэлектрических пленках. Низкая стоимость и высокая эффективность полимеров, наносимых плазменным методом, расширили сферу применения PECVD, сделав его краеугольной технологией в современном производстве.

PECVD обеспечивает беспрецедентный контроль над такими свойствами материала, как напряжение, коэффициент преломления и твердость. Такая точность крайне важна для производства пленок, используемых в полупроводниковых устройствах для инкапсуляции, пассивации поверхности и изоляции проводящего слоя. Технология основана на генерации низкотемпературной плазмы в технологической камере, которая вызывает тлеющий разряд на катоде. Этот разряд в сочетании с подачей технологических газов запускает серию химических и плазменных реакций, которые приводят к образованию твердой пленки на поверхности образца.

По сути, PECVD является универсальным и эффективным методом осаждения, способным создавать высококачественные пленки при более низких температурах, сохраняя целостность хрупких полупроводниковых структур. Способность контролировать и регулировать свойства материалов делает его незаменимым инструментом в полупроводниковой промышленности и за ее пределами.

Универсальность PECVD

Химическое осаждение из паровой плазмы (PECVD) отличается высокой адаптивностью, поскольку плазма повышает реакционную способность органических и неорганических химических прекурсоров. Такая повышенная реакционная способность расширяет спектр материалов, которые могут использоваться в качестве прекурсоров, включая даже те, которые обычно являются инертными. Способность PECVD работать с прекурсорами в твердой, жидкой или газообразной форме способствует быстрому изготовлению тонкопленочных покрытий без растворителей.

Универсальность PECVD распространяется не только на разнообразие материалов. Эта технология позволяет контролировать различные свойства материалов, такие как напряжение, коэффициент преломления и твердость, что делает ее предпочтительным методом для применения в полупроводниковой промышленности. Например, PECVD играет важную роль в инкапсуляции устройств, пассивации поверхности и изоляции проводящих слоев. Однородность и сшитый характер пленок, полученных методом PECVD, способствуют их превосходным физическим свойствам, включая устойчивость к химическим и термическим изменениям.

Кроме того, гибкость PECVD в регулировании состава пленок позволяет создавать органические пленки с заданными химическими, термическими, оптическими, электрическими и механическими свойствами. Такая адаптивность особенно ценна при крупномасштабном применении на таких подложках, как стекло и кремний. В последнее время PECVD также используется в биологических приложениях, например, для защиты медицинских приборов, и для уменьшения коррозии в оптических и диэлектрических устройствах.

В общем, способность PECVD использовать широкий спектр материалов в сочетании с точным контролем свойств пленки подчеркивает его универсальность в различных промышленных приложениях.

Принципы PECVD

Методы генерации плазмы

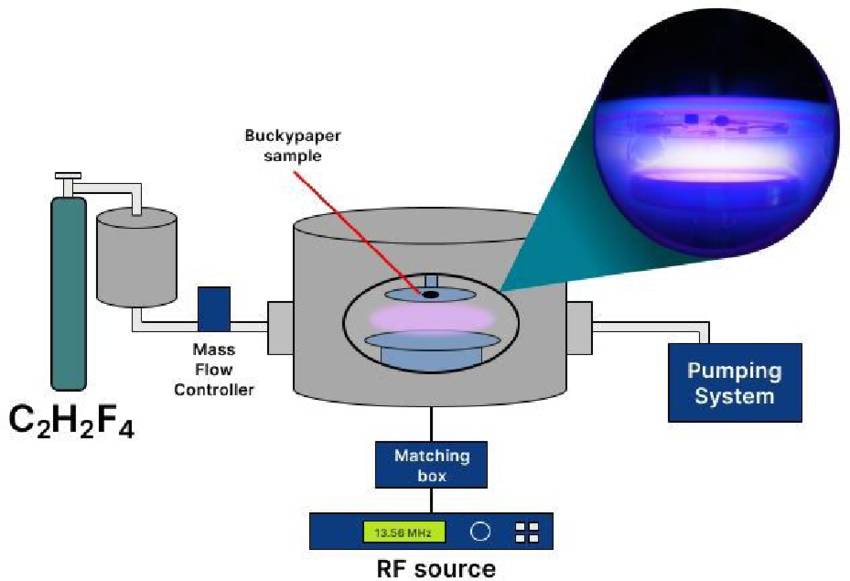

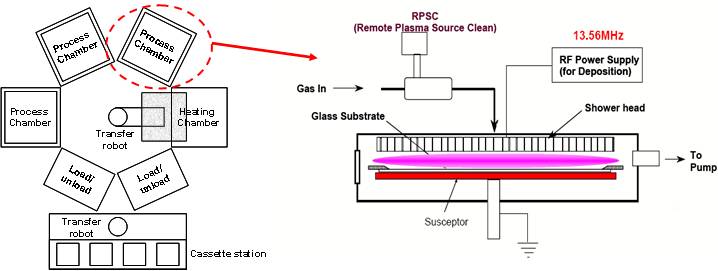

Плазма в процессе PECVD (Plasma Enhanced Chemical Vapor Deposition) обычно генерируется путем подачи напряжения на электроды, помещенные в газовую среду низкого давления. Это напряжение создает электрическое поле, которое ионизирует молекулы газа, инициируя образование плазмы. Методы генерации зависят от типа используемого источника питания, который включает радиочастотное (RF), среднечастотное (MF), импульсное DC и постоянное DC.

-

Радиочастотная (РЧ) плазма: В этом методе используется переменный ток с частотой в диапазоне 13,56 МГц. Радиочастотная плазма широко используется благодаря своей способности генерировать стабильную и однородную плазму, что очень важно для высококачественного осаждения пленки.

-

Среднечастотная (СЧ) плазма: Работающая на частотах между радиочастотами и постоянным током, среднечастотная плазма предлагает баланс между стабильностью радиочастот и простотой постоянного тока. Она особенно полезна для приложений, требующих умеренной плотности плазмы.

-

Импульсная плазма постоянного тока: Этот метод предполагает подачу на электроды серии коротких импульсов постоянного тока. Импульсы позволяют точно контролировать плотность и энергию плазмы, что может быть полезно для некоторых процессов осаждения материалов.

-

Плазма постоянного тока (ПТ): Плазма постоянного тока, использующая непрерывный постоянный ток, проще в реализации, но менее стабильна по сравнению с ВЧ- и МП-плазмой. Она часто используется в тех случаях, когда допустима более низкая плотность плазмы.

Энергия, выделяемая этими источниками питания, активирует газ или пар, заставляя его диссоциировать на электроны, ионы и нейтральные радикалы. Эти заряженные и нейтральные частицы необходимы для химических реакций, которые приводят к осаждению тонких пленок. Выбор метода генерации плазмы зависит от конкретных требований к процессу осаждения, таких как желаемые свойства пленки, скорость осаждения и чувствительность подложки к температуре.

Процесс осаждения

Технология PECVD использует низкотемпературную плазму для инициирования тлеющего разряда на катоде в камере осаждения, работающей в условиях низкого давления газа. Этот тлеющий разряд или другие механизмы нагрева повышают температуру образца до заданного уровня. Затем в камеру вводится тщательно контролируемое количество технологического газа. Этот газ проходит ряд сложных химических и плазменных реакций, в результате которых на поверхности образца образуется твердая пленка.

Процесс осаждения - важнейший этап PECVD, на котором определяются свойства конечной пленки. Толщина осаждаемого слоя может значительно варьироваться - от ширины одного атома (нанометровый масштаб) до нескольких миллиметров, в зависимости от конкретного метода нанесения покрытия и типа осаждаемого материала. Такая гибкость позволяет создавать как тонкие функциональные покрытия, так и более толстые защитные слои, что расширяет возможности применения PECVD в различных отраслях промышленности.

Ключевым фактором успеха процесса осаждения является точный контроль и оптимизация нескольких параметров, включая расход газа, мощность плазмы и давление в камере. Эти параметры в совокупности влияют на средний свободный путь реактивов, их поверхностную подвижность и, в конечном счете, на состав и свойства осажденной пленки. Благодаря точной настройке этих параметров можно получить пленки с желаемыми характеристиками, такими как высокая однородность, особые электрические свойства или повышенная механическая прочность.

Универсальность PECVD в работе с широким спектром материалов-прекурсоров - в твердой, жидкой или газообразной форме - еще больше повышает его полезность. Благодаря этой возможности PECVD можно адаптировать для удовлетворения разнообразных потребностей различных областей применения, от производства полупроводников до изготовления биомедицинских устройств. Способность осаждать различные материалы, включая нитрид кремния, диоксид кремния, аморфный кремний и алмазоподобный углерод, подчеркивает широкий спектр возможностей, которые предоставляет PECVD.

В целом, процесс осаждения PECVD - это сложный и адаптируемый метод, позволяющий создавать высококачественные пленки с заданными свойствами. Способность работать при более низких температурах по сравнению с традиционными методами CVD, а также возможность работы с широким спектром материалов делают PECVD краеугольной технологией в современных производственных процессах.

Материалы, осаждаемые с помощью PECVD

Нитрид кремния (SiN)

Нитрид кремния (SiN) - это высокоэффективный современный керамический материал, отличающийся исключительным сочетанием механических, термических и электрических свойств. Как материал, осажденный методом PECVD (плазменное химическое осаждение из паровой фазы), SiN известен своими превосходными диэлектрическими свойствами, высокой термической стабильностью и низкой проводимостью. Эти качества делают его предпочтительным выбором для различных критических применений.

В сфере полупроводниковых устройств SiN используется не только благодаря своим диэлектрическим свойствам, но и способности служить эффективным диффузионным барьером для молекул воды и ионов натрия, которые являются основными источниками коррозии и нестабильности в микроэлектронике. Такая двойная функциональность обеспечивает долговечность и надежность полупроводниковых компонентов.

Помимо полупроводников, SiN находит широкое применение в биомедицинских устройствах. Его химическая стабильность и инертность имеют первостепенное значение для разработки надежных биохимических и биомедицинских устройств, где совместимость материала с живыми тканями имеет решающее значение. Высокая твердость материала (~19 ГПа) и модуль Юнга (~150 ГПа) еще больше повышают его применимость в этих чувствительных средах, обеспечивая долговечность без ущерба для биосовместимости.

В оптических покрытиях высокий коэффициент преломления SiN, который может быть настроен в соответствии с конкретными требованиями, делает его идеальным кандидатом для антибликовых покрытий и защитных слоев. Его низкое оптическое поглощение в видимом и инфракрасном диапазонах спектра позволяет изготавливать высокоэффективные оптические волноводы и планарные оптические системы, способствуя развитию фотонных и оптоэлектронных устройств.

Кроме того, высокая стойкость SiN к термическому шоку и ударам в сочетании с превосходной стойкостью к ползучести и окислению делают его надежным материалом для высокотемпературных и высоконагруженных применений. Благодаря этой универсальности SiN может выдерживать самые сложные промышленные условия, что укрепляет его позиции в качестве материала для различных отраслей промышленности с высокими ставками.

Диоксид кремния (SiO2)

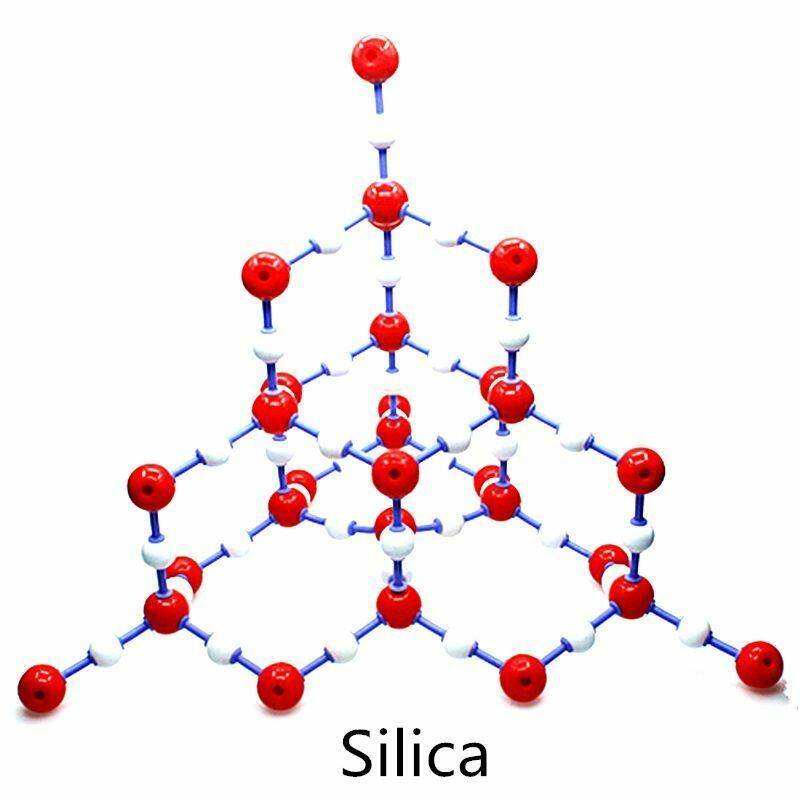

Диоксид кремния, обычно называемый кремнеземом, - это универсальный материал с химической формулой SiO2. Он является одним из наиболее часто осаждаемых материалов в процессах плазменного химического осаждения из паровой фазы (PECVD) благодаря своим исключительным диэлектрическим свойствам и прозрачности. Этот оксид кремния наиболее часто встречается в природе в виде кварца и является ключевым компонентом различных живых организмов.

В промышленности диоксид кремния часто используется в виде плавленого кварца, который славится своей высокой чистотой и уникальными физическими свойствами. Примечательно, что диоксид кремния является одним из основных компонентов песка во многих частях мира, что делает его доступным для промышленного использования. Этот материал используется не только в производстве полупроводников, но и находит применение в оптических покрытиях, конструкционных материалах, а также в качестве защитного слоя от коррозии и для повышения гидрофобности.

Особенно велика роль диоксида кремния в микроэлектронике. Являясь электроизолятором, он обеспечивает нормальное функционирование полупроводниковых устройств, предотвращая короткие замыкания и сохраняя целостность сигнала. Его применение выходит за рамки электроники и распространяется на пищевую и фармацевтическую промышленность, где он служит важнейшим компонентом в различных рецептурах и процессах.

Осаждение диоксида кремния методом PECVD позволяет точно контролировать свойства пленки, что дает возможность создавать индивидуальные решения для конкретных задач. В виде плавленого кварца, фумированного диоксида кремния, силикагеля или аэрогеля диоксид кремния остается краеугольным материалом в современных технологиях, что подчеркивает его важность как для современных, так и для новых применений.

Аморфный кремний (a-Si)

Аморфный кремний, часто сокращенно называемый a-Si, представляет собой некристаллическую форму кремния с ярко выраженными электронными свойствами. В отличие от своего кристаллического аналога, a-Si не имеет четко выраженной кристаллической структуры, что придает ему уникальные оптические и электрические характеристики. Этот материал особенно известен благодаря применению в тонкопленочных технологиях, где его способность осаждаться слоями толщиной в несколько нанометров является очень выгодной.

Одна из наиболее важных областей применения a-Si - производство тонкопленочных солнечных элементов. Эти солнечные элементы используют фотоэлектрический эффект для преобразования солнечного света в электричество, а способность a-Si поглощать широкий спектр света делает его идеальным кандидатом для этой цели. Кроме того, низкая стоимость производства и совместимость с гибкими подложками повышают привлекательность этого материала в секторе возобновляемых источников энергии.

Помимо солнечных батарей, a-Si находит широкое применение при изготовлении фотоприемников и устройств отображения информации. В фотодетекторах чувствительность a-Si к свету позволяет ему обнаруживать и измерять интенсивность света с высокой точностью, что делает его незаменимым в различных приложениях оптического зондирования. В дисплейных технологиях a-Si используется при создании тонкопленочных транзисторов (TFT), которые являются важнейшими компонентами современных плоских дисплеев, включая ЖК-дисплеи и OLED-дисплеи.

Универсальность применения a-Si в этих разнообразных областях подчеркивает его важность в сфере полупроводниковых технологий. Его уникальные свойства в сочетании с достижениями в области методов осаждения, таких как PECVD, продолжают стимулировать инновации и повышать его роль как в существующих, так и в новых технологиях.

Алмазоподобный углерод (DLC)

Алмазоподобный углерод (DLC) - это уникальная форма аморфного углерода, обладающая рядом ключевых свойств алмаза, таких как высокая твердость и низкое трение. Этот материал в первую очередь характеризуется значительным содержанием sp3-связей, которые обусловливают его исключительные механические и химические свойства. Пленки DLC обычно осаждаются с помощью радиочастотного химического осаждения из паровой плазмы (RF PECVD) - метода, позволяющего точно контролировать свойства пленки.

Универсальность DLC-покрытий распространяется на различные отрасли промышленности благодаря их превосходной износостойкости и химической стойкости. В автомобильной промышленности алюминий и его сплавы с DLC-покрытием используются для изготовления таких деталей, как поршни и отверстия, где важны высокая удельная прочность и износостойкость. Кроме того, DLC-покрытия используются в бытовой электронике, например, в головках видеомагнитофонов и барабанах копировальных аппаратов, а также в компонентах текстильного оборудования.

В биомедицине DLC-покрытия ценятся за свою биосовместимость и долговечность, что делает их идеальными для имплантатов и других медицинских устройств. Низкое трение и высокая твердость DLC гарантируют, что эти имплантаты смогут выдержать суровые условия длительного использования без ущерба для их функциональности и не вызовут негативных реакций в организме.

В целом, сочетание технологии PECVD и DLC-покрытий представляет собой мощное решение для повышения производительности и долговечности широкого спектра материалов, от режущих инструментов до биомедицинских имплантатов, за счет создания прочного и универсального защитного слоя.

Металлы

PECVD не ограничивается только осаждением диэлектрических и полупроводниковых материалов, но также расширяет свои возможности до сферы металлов. В частности, PECVD используется для осаждения металлических пленок, таких как алюминий и медь. Эти металлические пленки выполняют множество важнейших функций в электронных устройствах.

Например, алюминиевые пленки часто используются в качестве электрических межсоединений, которые необходимы для соединения различных компонентов в полупроводниковом устройстве. Эти межсоединения обеспечивают эффективную передачу электрических сигналов и энергии, тем самым поддерживая общую функциональность и производительность устройства.

С другой стороны, медные пленки предпочтительнее по своей электропроводности по сравнению с алюминиевыми. Они широко используются при изготовлении электродов и других высокопроизводительных электронных компонентов. Возможность осаждения этих металлов с помощью PECVD позволяет точно контролировать толщину и однородность пленки, что очень важно для оптимизации электрических свойств конечного продукта.

Таким образом, использование PECVD для осаждения металлов не только повышает универсальность технологии, но и расширяет ее применение в полупроводниковой промышленности, где постоянно растет спрос на высококачественные, надежные и эффективные электронные компоненты.

Параметры процесса PECVD

Основные параметры

Ключевые параметры процесса плазменного химического осаждения из паровой фазы (PECVD) включают в себя квартет важнейших факторов:Давление,Температура,скорость потока газаиМощность плазмы. Каждый из этих параметров играет ключевую роль в формировании процесса осаждения и свойств получаемой пленки.

-

Давление: Этот параметр влияет на средний свободный путь реактантов, что, в свою очередь, влияет на эффективность столкновений между частицами. Более низкое давление увеличивает средний свободный пробег, что обеспечивает более контролируемое и точное взаимодействие в плазменной среде.

-

Температура: Температура в камере осаждения регулирует подвижность поверхности реактивов. Более высокая температура повышает подвижность частиц на поверхности подложки, способствуя лучшей адгезии и однородности пленки.

-

Скорость потока газа: Скорость подачи газов-прекурсоров в камеру определяет концентрацию реактивов, доступных для осаждения. Оптимальная скорость потока газа обеспечивает постоянную подачу реактивов, что очень важно для поддержания равномерной толщины и состава пленки.

-

Мощность плазмы: Этот параметр напрямую влияет на энергию плазмы, которая необходима для инициирования и поддержания химических реакций, необходимых для осаждения пленки. Более высокая мощность плазмы позволяет ускорить скорость осаждения, но при этом необходимо соблюдать баланс, чтобы не повредить подложку и не ухудшить качество пленки.

Эти параметры в совокупности определяют скорость осаждения, состав и свойства осажденной пленки, а также общую эффективность процесса PECVD. Благодаря точной настройке этих параметров производители могут добиться желаемых характеристик пленки, будь то полупроводники, оптические покрытия или биомедицинские устройства.

Оптимизация параметров

Оптимизация параметров процесса PECVD очень важна для достижения желаемых свойств пленки. Она включает в себя точную настройку нескольких ключевых параметров, в том числе мощности плазмы, скорости потока газа, времени осаждения и давления, для обеспечения качества, однородности и функциональности пленки.

-

Скорость осаждения: Скорость осаждения можно увеличить за счет повышения мощности плазмы или скорости потока газа-предшественника. Повышение мощности плазмы увеличивает энергию, доступную для химических реакций, а увеличение расхода газа обеспечивает более высокую концентрацию реактивов, что способствует более быстрому формированию пленки.

-

Толщина пленки: Контроль толщины пленки очень важен для различных применений. Этого можно достичь, регулируя время осаждения, при котором более длительное время осаждения приводит к образованию более толстых пленок. Однако зависимость между временем осаждения и толщиной пленки не является линейной, поэтому во избежание дефектов необходимо учитывать и другие параметры, такие как мощность плазмы и расход газа.

-

Состав пленки: Состав осажденной пленки можно точно контролировать, изменяя скорость потока газа-прекурсора. Различные газы-предшественники и их соотношения могут давать пленки с различным химическим составом, что особенно важно для приложений, требующих особых свойств материала, таких как электропроводность или оптическая прозрачность.

-

Однородность и качество: Достижение однородных свойств пленки на подложке является серьезной задачей. Такие параметры, как давление и температура, играют решающую роль в определении однородности пленки. Более низкое давление может уменьшить средний свободный путь частиц, что приводит к более равномерному осаждению, а точный контроль температуры обеспечивает стабильное качество пленки.

Таким образом, оптимизация параметров процесса PECVD - это многогранная задача, требующая тщательного учета множества переменных. Сбалансировав эти параметры, можно получить высококачественные пленки, предназначенные для конкретных применений, будь то производство полупроводников, солнечных элементов или биомедицинских устройств.

Преимущества PECVD

Низкотемпературная обработка

Технология PECVD отличается своей способностью осаждать пленки при температурах, значительно более низких, чем те, которые требуются для традиционных методов CVD. Такая возможность низкотемпературной обработки особенно важна в производстве полупроводников, где высокие температуры могут привести к разрушению хрупких структур устройств. Работая при пониженных температурах, PECVD минимизирует тепловой стресс и потенциальное повреждение подложки и интегрированных компонентов.

Низкотемпературный режим работы PECVD достигается за счет использования плазмы, которая усиливает химические реакции, необходимые для осаждения пленки, без необходимости использования повышенных температур. Этот процесс с использованием плазмы позволяет осаждать широкий спектр материалов, включая нитрид кремния, диоксид кремния и аморфный кремний - все они необходимы для современных полупроводниковых устройств. Возможность осаждения этих материалов при более низких температурах обеспечивает сохранение целостности полупроводниковых структур, что повышает общую производительность и надежность конечного продукта.

Кроме того, возможность низкотемпературной обработки методом PECVD расширяет его применимость к различным чувствительным подложкам и материалам, что делает его универсальным инструментом в производстве современных электронных компонентов. Эта универсальность дополняется высокой скоростью осаждения и превосходной однородностью пленки, которую обеспечивает PECVD, что способствует ее широкому распространению в полупроводниковой промышленности.

Превосходная однородность пленки

Технология PECVD известна своей способностью создавать высокооднородные пленки по всей поверхности подложки, обеспечивая равномерную толщину и состав. Такая однородность - не просто технический момент; она является краеугольным камнем для поддержания производительности и надежности производимых устройств.

Однородность, достигаемая с помощью PECVD, очень важна по нескольким причинам:

-

Производительность устройства: Однородные пленки обеспечивают стабильные электрические и механические свойства всего устройства, что необходимо для оптимальной работы. Отклонения в толщине или составе пленки могут привести к несоответствиям в поведении устройства, потенциально вызывая сбои или неоптимальную работу.

-

Надежность: Равномерные пленки способствуют долгосрочной надежности устройств, минимизируя точки напряжения и потенциальные режимы отказа. Например, в производстве полупроводников однородность диэлектрических слоев имеет решающее значение для предотвращения коротких замыканий и обеспечения долговечности устройства.

-

Управление процессом: Возможность получения однородных пленок с помощью PECVD обеспечивает более жесткий контроль процесса, позволяя производителям поддерживать высокие стандарты качества и последовательности при больших объемах производства. Это особенно важно в отраслях, где даже незначительные отклонения могут оказать существенное влияние, например, при производстве солнечных батарей или оптических покрытий.

Однородность в PECVD достигается за счет точного контроля таких параметров процесса, как давление, температура, расход газа и мощность плазмы. Эти параметры тщательно настраиваются для обеспечения оптимального среднего свободного пробега и поверхностной подвижности реактивов, что приводит к образованию пленок с желаемыми свойствами.

В целом, превосходная однородность пленки, обеспечиваемая PECVD, является ключевым преимуществом, которое обуславливает ее широкое применение в различных отраслях промышленности, гарантируя, что создаваемые устройства будут не только функциональными, но и надежными и долговечными.

Высокие скорости осаждения

Технология PECVD отличается способностью достигать высоких скоростей осаждения, которые значительно превосходят показатели традиционных методов CVD. Эта эффективность является краеугольным камнем ее широкого распространения в полупроводниковой промышленности. Быстрые скорости осаждения, обеспечиваемые PECVD, объясняются повышенной реактивностью плазмы, которая ускоряет химические реакции, необходимые для формирования пленки.

С практической точки зрения это означает, что PECVD позволяет осаждать тонкие пленки за долю времени, требуемого традиционными методами. Например, если при традиционном CVD для осаждения пленки определенной толщины может потребоваться несколько часов, то при PECVD та же задача решается за считанные минуты. Такая экономия времени напрямую приводит к снижению производственных затрат и увеличению производительности, что делает PECVD экономически эффективным решением для крупносерийного производства полупроводников.

Более того, высокая скорость осаждения в PECVD - это не только скорость, но и общее качество и стабильность осажденных пленок. Быстрый процесс осаждения позволяет лучше контролировать свойства пленки, такие как толщина, однородность и состав, которые имеют решающее значение для производительности и надежности полупроводниковых устройств. Это двойное преимущество - скорость и качество - подчеркивает, почему PECVD остается предпочтительным выбором в современном производстве полупроводников.

Широкий спектр материалов

Технология PECVD (Plasma Enhanced Chemical Vapor Deposition) известна своей способностью осаждать разнообразные материалы, включая изоляторы, проводники и полупроводники. Такая широкая универсальность материалов является краеугольным камнем его применимости в различных секторах производства полупроводников.

Например, методом PECVD можно осаждатьНитрид кремния (SiN)материал, который ценится за свои исключительные диэлектрические свойства, высокую термическую стабильность и низкую проводимость. SiN используется в полупроводниковых приборах, биомедицинских устройствах и оптических покрытиях. Аналогично,Диоксид кремния (SiO2)прозрачный диэлектрик с отличными электроизоляционными свойствами, широко используется в производстве полупроводников, оптических покрытий и защитных слоев для защиты от коррозии и гидрофобности.

Кроме того, методом PECVD можно осаждатьАморфный кремний (a-Si), аморфной формы кремния с уникальными электронными свойствами, который играет ключевую роль в производстве тонкопленочных солнечных элементов, фотоприемников и устройств отображения информации. Кроме того,Алмазоподобный углерод (DLC), материал на основе углерода, обладающий свойствами, схожими с алмазом, включая высокую твердость и низкое трение, осаждается с помощью PECVD для таких применений, как режущие инструменты, износостойкие поверхности и биомедицинские имплантаты.

Металлические пленки, такие какалюминий и медьТакже с помощью PECVD осаждаются металлические пленки, которые служат необходимыми компонентами для электрических соединений, электродов и других электронных компонентов. Благодаря такому широкому спектру материалов PECVD остается универсальной и незаменимой технологией в полупроводниковой промышленности, позволяющей получать высококачественные пленки с точно контролируемыми свойствами.

Контроль процесса in-situ

Контроль процесса in-situ - важнейшая особенность систем PECVD, позволяющая в режиме реального времени корректировать параметры осаждения для оптимизации свойств пленок. Эта возможность особенно важна в производстве полупроводников, где качество и стабильность тонких пленок напрямую влияют на производительность и надежность устройств.

Ключевые компоненты мониторинга на месте

-

Датчики и детекторы: Передовые датчики и детекторы интегрированы в систему PECVD для непрерывного мониторинга ключевых параметров, таких как температура, давление и расход газа. Эти устройства предоставляют данные в режиме реального времени, что позволяет немедленно вносить коррективы для поддержания оптимальных условий.

-

Петли обратной связи: Сложные контуры обратной связи анализируют данные с датчиков и автоматически регулируют мощность плазмы, расход газа и другие критические параметры. Такая автоматизация гарантирует, что процесс осаждения остается в пределах желаемого рабочего окна, повышая однородность и качество осажденных пленок.

Преимущества регулировки в режиме реального времени

-

Повышенное качество пленки: Благодаря непрерывному контролю и регулировке процесса осаждения системы PECVD позволяют получать пленки с превосходными свойствами, включая улучшенную однородность, уменьшение дефектов, а также улучшенные механические и электрические характеристики.

-

Повышенная эффективность процесса: Регулировки в реальном времени сводят к минимуму необходимость в послеосадительной обработке и снижают вероятность повторной обработки, что приводит к повышению производительности и снижению производственных затрат.

-

Гибкость и адаптируемость: Контроль процесса in-situ обеспечивает большую гибкость процесса осаждения, позволяя системе адаптироваться к изменениям материалов подложки, газов-прекурсоров и других переменных. Такая адаптивность особенно важна при производстве сложных многослойных устройств.

Таким образом, контроль процесса in-situ является краеугольным камнем современной технологии PECVD, обеспечивая точность и гибкость, необходимые для удовлетворения строгих требований современного производства полупроводников и других высокотехнологичных приложений.

Области применения PECVD

Производство полупроводников

Технология PECVD (Plasma Enhanced Chemical Vapor Deposition) является краеугольным камнем в полупроводниковой промышленности, играя ключевую роль в изготовлении различных критически важных компонентов. Эта технология используется в основном для осаждения диэлектриков затворов, пассивирующих слоев и межсоединений, которые необходимы для обеспечения функциональности и надежности полупроводниковых устройств.

Ключевые роли PECVD в производстве полупроводников

| Компонент | Роль |

|---|---|

| Диэлектрики затвора | Действует как барьер между электродом затвора и корпусом полупроводника, контролируя протекание тока и предотвращая утечку. |

| Пассивирующие слои | Защищают устройство от вредного воздействия окружающей среды, повышая долговечность и производительность. |

| Межсоединения | Облегчают соединение между различными частями полупроводника, обеспечивая эффективную передачу сигнала. |

Способность PECVD осаждать высококачественные пленки при более низких температурах по сравнению с традиционными методами CVD делает его особенно подходящим для производства полупроводников. Возможность низкотемпературной обработки очень важна, поскольку позволяет предотвратить повреждение хрупких структур устройств, подверженных высокотемпературному воздействию.

Кроме того, превосходная однородность пленки PECVD обеспечивает постоянство толщины и состава осажденных слоев по всей подложке, что крайне важно для поддержания производительности и надежности устройства. Высокие скорости осаждения, обеспечиваемые PECVD, также способствуют эффективности и рентабельности его применения в крупномасштабных производственных процессах.

Таким образом, уникальные возможности PECVD делают его незаменимым инструментом в производстве полупроводников, позволяя создавать передовые устройства с превосходными характеристиками и надежностью.

Производство солнечных элементов

PECVD (Plasma Enhanced Chemical Vapor Deposition) является краеугольным камнем в производстве солнечных батарей и фотоэлектрических устройств. Его уникальные возможности помогают создавать тонкие, однородные пленки, которые необходимы для обеспечения производительности и эффективности солнечных батарей.

Одним из ключевых применений PECVD в производстве солнечных батарей является нанесение антибликовых покрытий. Эти покрытия крайне важны для уменьшения отражения солнечного света, что повышает поглощение света солнечными элементами. Минимизируя отражение света, антибликовые покрытия, нанесенные методом PECVD, значительно повышают эффективность преобразования энергии солнечных батарей.

Помимо антибликовых покрытий, PECVD также используется для нанесения других функциональных слоев, которые способствуют повышению общей эффективности солнечных батарей. Например, PECVD может использоваться для создания пассивирующих слоев, которые уменьшают поверхностную рекомбинацию, тем самым повышая эффективность ячейки. Эти слои обычно изготавливаются из таких материалов, как нитрид кремния (SiN) и диоксид кремния (SiO₂), которые обладают превосходными диэлектрическими свойствами и термической стабильностью.

Универсальность PECVD в работе с широким спектром материалов, включая аморфный кремний (a-Si) и алмазоподобный углерод (DLC), еще больше расширяет возможности его применения в производстве солнечных элементов. Эти материалы могут быть адаптированы для удовлетворения конкретных требований, таких как повышение долговечности или улучшение электропроводности, что делает PECVD незаменимым инструментом в производстве высокоэффективных солнечных элементов.

Оптические покрытия

Технология PECVD (Plasma Enhanced Chemical Vapor Deposition - химическое осаждение из паровой фазы с расширенным плазменным слоем) помогает в производстве широкого спектра оптических покрытий - от тех, что используются в таких повседневных предметах, как солнцезащитные очки, до сложных устройств, таких как фотометры и оптические системы хранения данных. Благодаря тщательному управлению параметрами плазмы, включая давление, температуру и скорость потока газа, можно точно регулировать показатель преломления и другие важнейшие оптические свойства осаждаемых пленок. Такая тонкая настройка позволяет создавать покрытия, отвечающие конкретным оптическим требованиям, повышая производительность различных оптических устройств.

В области оптических покрытий PECVD обладает рядом преимуществ. Например, с его помощью можно создавать антиотражающие покрытия, которые минимизируют потери света в солнечных батареях, повышая тем самым эффективность преобразования энергии. Аналогичным образом путем осаждения тонких пленок достигаются высокоотражающие покрытия для лазерной оптики, обеспечивающие оптимальную производительность лазерных приложений. Кроме того, PECVD используется для создания инфракрасных отражающих покрытий, которые увеличивают интенсивность светового потока в лампах накаливания, делая их более энергоэффективными.

Одной из отличительных особенностей PECVD является способность наносить тонкие пленки на оптические волокна, повышая их коэффициент преломления и поглощения. Это особенно важно в телекоммуникациях, где оптические волокна должны передавать данные на большие расстояния с минимальными потерями. Кроме того, PECVD используется при производстве защитных покрытий для оптических устройств хранения данных, предохраняющих их от перепадов температуры и других факторов окружающей среды, которые могут нарушить их целостность.

Таким образом, способность PECVD создавать оптические покрытия с заданными свойствами делает его незаменимым инструментом в различных отраслях промышленности, от бытовой электроники до передовых научных приборов.

Биомедицинские устройства

Технология PECVD стала ключевым инструментом в производстве биомедицинских устройств, в частности медицинских имплантатов. Этот процесс позволяет осаждать биосовместимые, высокочистые покрытия, которые могут быть адаптированы к конкретным функциональным требованиям. Эта возможность имеет решающее значение для повышения эффективности и долговечности медицинских имплантатов, которые должны безопасно взаимодействовать с живыми тканями в течение длительного времени.

Одним из ключевых преимуществ PECVD в этом контексте является его способность работать при относительно низких температурах. Такая низкотемпературная обработка необходима для сохранения структурной целостности исходных материалов, что особенно важно для хрупких биомедицинских компонентов. Кроме того, PECVD позволяет осаждать широкий спектр материалов, включая нитрид кремния (SiN), диоксид кремния (SiO2) и алмазоподобный углерод (DLC), каждый из которых обладает уникальными свойствами, которые могут быть использованы для повышения функциональности биомедицинских устройств.

Например, покрытия из нитрида кремния обеспечивают превосходные диэлектрические свойства и высокую термическую стабильность, что делает их идеальными для изоляции и защиты чувствительных компонентов. Диоксид кремния, с другой стороны, обладает прозрачными диэлектрическими свойствами, которые ценны для оптических и защитных применений. Алмазоподобные углеродные покрытия, известные своей высокой твердостью и низким коэффициентом трения, особенно подходят для применения в областях, требующих износостойкости, таких как ортопедические имплантаты.

Кроме того, точность и контроль, обеспечиваемые PECVD, позволяют создавать покрытия, отвечающие особым требованиям к биосовместимости и функциональности. Такой уровень индивидуализации очень важен для обеспечения того, чтобы покрытия не только защищали основной материал, но и органично вписывались в окружающую биологическую среду. В результате PECVD стал незаменимым инструментом в разработке передовых биомедицинских устройств, предлагая универсальный и надежный метод создания высокоэффективных, биосовместимых покрытий.

Защитные покрытия

Технология PECVD позволяет создавать плотные нанопленочные защитные покрытия, которые обеспечивают комплексную защиту различных материалов. Эти покрытия характеризуются исключительной гидрофобностью, водонепроницаемостью, пылезащитой, антимикробными свойствами, а также устойчивостью к солевому туману, коррозии, окислению и старению.

Многофункциональный характер этих покрытий делает их незаменимыми в ряде отраслей промышленности. Например, в производстве полупроводников эти покрытия обеспечивают жизненно важную защиту хрупких электронных компонентов, гарантируя их долговечность и надежность. Аналогичным образом, в производстве солнечных батарей защитные слои повышают долговечность и эффективность фотоэлектрических устройств, делая их более устойчивыми к воздействию факторов окружающей среды.

Кроме того, в биомедицине PECVD-покрытия используются для создания биосовместимых поверхностей для имплантатов и медицинских устройств, снижая риск заражения и улучшая общую функциональность этих устройств. Возможность адаптации этих покрытий к конкретным требованиям еще больше расширяет их возможности, делая их универсальным решением для широкого спектра защитных задач.

Таким образом, защитные покрытия, полученные методом PECVD, не только улучшают характеристики и срок службы различных материалов, но и открывают новые возможности в самых разных областях - от электроники до возобновляемых источников энергии и здравоохранения.

Будущие тенденции PECVD

Новые области применения

В будущем PECVD сохранит свою ключевую роль в электронной промышленности благодаря множеству новых приложений и технологических достижений. Ключевыми областями роста являются разработка новых материалов, беспрепятственная интеграция с другими технологиями осаждения, а также постоянные исследования и разработки, направленные на повышение эффективности и универсальности систем PECVD.

Новые материалы

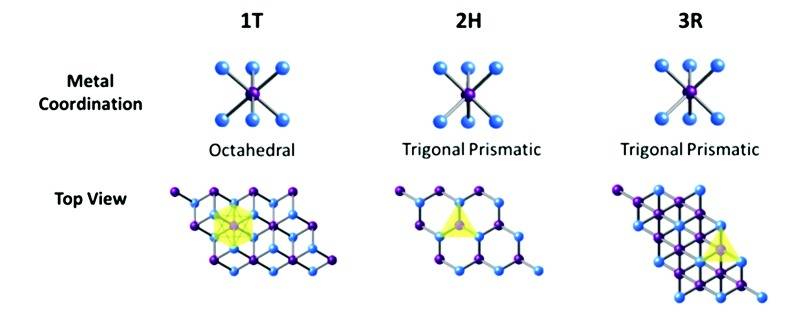

Исследование новых материалов является важным фактором развития PECVD. Исследователи изучают потенциал таких материалов, как графен, дихалькогениды переходных металлов и перовскиты, которые обладают уникальными свойствами, способными революционно изменить функциональность и производительность электронных устройств. Например, исключительная электропроводность и механическая прочность графена делают его перспективным кандидатом на создание транзисторов нового поколения и гибкой электроники.

Интеграция с другими технологиями

Интеграция PECVD с другими технологиями осаждения, такими как атомно-слоевое осаждение (ALD) и физическое осаждение из паровой фазы (PVD), является еще одним интересным направлением. Такой гибридный подход позволяет создавать многослойные структуры с заданными свойствами, что дает возможность изготавливать более сложные и высокопроизводительные устройства. Например, сочетание PECVD с ALD позволяет получать сверхтонкие диэлектрические слои с высоким коэффициентом кислотности, что очень важно для современных полупроводниковых устройств.

Продолжающиеся исследования и разработки

Научно-исследовательские и опытно-конструкторские работы постоянно расширяют границы возможностей PECVD. Инновации в методах генерации плазмы, оптимизации параметров процесса и методах мониторинга in-situ приводят к созданию более эффективных и точных процессов осаждения. Эти достижения не только улучшают качество и однородность осажденных пленок, но и расширяют спектр применения PECVD - от микроэлектроники до возобновляемых источников энергии и не только.

Таблица: Новые области применения PECVD

| Область применения | Ключевые разработки |

|---|---|

| Новые материалы | Исследование графена, дихалькогенидов переходных металлов и перовскитов. |

| Интеграция | Бесшовная интеграция с ALD и PVD для создания многослойных структур. |

| Научно-исследовательские и опытно-конструкторские работы | Инновации в области генерации плазмы, оптимизации процессов и мониторинга in-situ. |

По мере развития этих новых приложений роль PECVD в электронной промышленности будет становиться все более значительной, что приведет к следующей волне технологических достижений и росту рынка.

Рост рынка

Рынок PECVD в обозримом будущем ожидает значительный рост. Этот рост обусловлен несколькими ключевыми факторами, каждый из которых способствует все большему внедрению и интеграции технологии PECVD в различных отраслях промышленности.

Во-первых, основным катализатором является растущий спрос на передовые электронные устройства. По мере развития потребительской электроники растет потребность в более сложных и эффективных полупроводниковых компонентах. Способность PECVD осаждать высококачественные пленки при более низких температурах делает его незаменимым инструментом в производстве полупроводников, обеспечивая выпуск надежных и высокопроизводительных устройств.

Во-вторых, еще одним важным фактором является разработка новых материалов и процессов. Универсальность PECVD позволяет осаждать широкий спектр материалов, включая нитрид кремния, диоксид кремния, аморфный кремний и алмазоподобный углерод, каждый из которых обладает уникальными свойствами, подходящими для конкретных применений. Продолжающиеся исследования и разработки в этой области не только расширяют возможности выбора материалов, но и повышают качество и эффективность процесса осаждения.

Наконец, интеграция PECVD с другими технологиями осаждения способствует дальнейшему росту рынка. Комбинируя PECVD с другими технологиями, производители могут использовать дополнительные преимущества, оптимизируя общий процесс и расширяя область применения. Такая интеграция особенно выгодна в таких отраслях, как производство полупроводников, солнечных батарей и оптических покрытий, где точность и эффективность имеют первостепенное значение.

Таким образом, рынок PECVD будет переживать значительный рост, обусловленный увеличением спроса на современные электронные устройства, разработкой новых материалов и процессов, а также интеграцией PECVD с другими технологиями. Эти факторы в совокупности подчеркивают важность PECVD для удовлетворения растущих потребностей различных отраслей промышленности.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Покрытие из алмаза методом CVD для лабораторных применений