Введение

Оглавление

Когда дело доходит до производства высококачественных керамических компонентов, одним из наиболее важных процессов является изостатическое прессование. Эта технология обеспечивает однородность и точность, необходимые для изготовления керамики, используемой в различных отраслях промышленности. Изостатическое прессование предполагает тщательный выбор прессующих порошков и контроль инструментов для достижения желаемой однородности. Еще одним ключевым фактором в этом процессе является оптимизация процесса спекания, который сильно влияет на физические свойства керамики. Понимая процесс изостатического прессования, производители могут обеспечить производство керамики, отвечающей строгим стандартам точности размеров и производительности.

Процесс полуизостатического прессования

Важность равномерности прессования

При полуизостатическом прессовании изделия помещаются в закрытый контейнер, наполненный жидкостью и подвергающийся одинаковому давлению на все поверхности. Эта среда высокого давления увеличивает плотность изделий и придает им необходимые формы. Полуизостатические прессы широко используются при формовании жаропрочных огнеупоров, керамики, твердых сплавов, постоянных магнитов лантана, углеродных материалов и порошков редких металлов.

Роль тщательного выбора пресс-порошков и средств контроля инструментов

Полуизостатическое прессование основано на тщательном выборе прессовочных порошков и средств контроля инструмента для обеспечения желаемого результата. В отличие от других процессов порошковой металлургии, полуизостатическое прессование предлагает ряд преимуществ, включая одинаковое уплотнение во всех направлениях и более равномерную плотность конечного компонента. Однако производители должны тщательно определять свойства металлического порошка, используемого в процессе, для достижения оптимальных свойств конечного компонента. Определение характеристик материала имеет решающее значение для обеспечения желаемого качества и производительности конечного продукта.

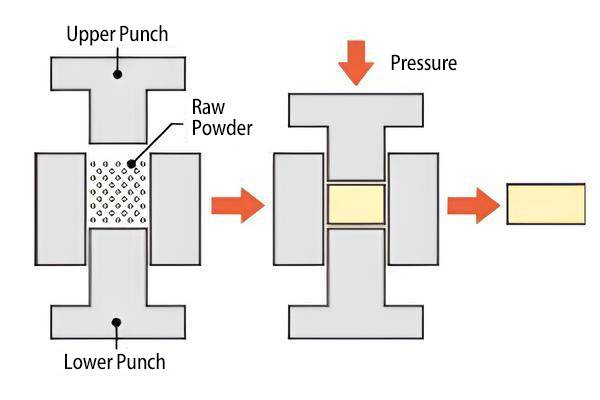

Влияние оптимизированного процесса спекания на физические свойства

Оптимизированный процесс спекания играет важную роль в определении физических свойств полуизостатически прессованных деталей. Изостатическое прессование позволяет производить из порошковых прессовок различные виды материалов за счет снижения пористости порошковой смеси. Порошковая смесь уплотняется и инкапсулируется с использованием изостатического давления, которое оказывает давление одинаково со всех направлений. Такое удержание металлического порошка внутри гибкой мембраны или герметичного контейнера обеспечивает равномерное уплотнение и плотность внутри уплотняемой детали.

Процесс изостатического прессования развивался с годами и в настоящее время широко используется в различных отраслях промышленности, включая производство керамики, металлов, композитов, пластмасс и углерода. Он предлагает уникальные преимущества для керамических и огнеупорных изделий, позволяя точно придавать изделиям форму и снижая необходимость дорогостоящей механической обработки. Всестороннее давление, оказываемое во время изостатического прессования, обеспечивает равномерное уплотнение и плотность, устраняя проблемы, связанные с изменением плотности при традиционных методах обработки. Изостатическое прессование особенно подходит для производства более крупных деталей, деталей с высоким соотношением толщины к диаметру и деталей, требующих превосходных свойств материала.

Существует две основные категории изостатического прессования: холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP). CIP предполагает приложение изостатического давления к сыпучему порошку при комнатной температуре, тогда как HIP применяет изостатическое давление к порошку, когда он нагревается в упаковке. В HIP в качестве среды передачи давления используется инертный газ. Процесс горячего изостатического прессования включает помещение порошка в сосуд высокого давления, воздействие на него высокой температуры и сбалансированного давления и спекание в компактные детали. По сравнению с другими методами, такими как горячее прессование, горячее изостатическое прессование обеспечивает более низкие температуры спекания и более высокую плотность продукта.

В заключение отметим, что процесс полуизостатического прессования предлагает уникальные преимущества с точки зрения однородности прессования и плотности конечного компонента. Тщательный выбор прессовочных порошков и средств контроля, а также оптимизация процесса спекания имеют решающее значение для достижения желаемых физических свойств. Процесс изостатического прессования стал ценным инструментом в различных отраслях промышленности, позволяющим производить высококачественные компоненты точной формы и превосходных свойств материала.

Роль индивидуальных методов спекания

Достижение линейности и концентричности

Спекание – важнейший процесс в производстве керамических компонентов. Специально разработанные методы спекания играют жизненно важную роль в достижении линейности и концентричности этих компонентов.

Одним из преимуществ спекания при комнатной температуре является то, что оно позволяет производить мишени больших размеров, не ограничиваясь размером оборудования. Этот метод также предлагает низкие инвестиции в оборудование, низкую стоимость производства, высокую эффективность производства, отличную целевую производительность и простоту промышленного производства. Он особенно подходит для требований к производительности мишеней с покрытием для высококачественных дисплеев.

Однако спекание при комнатной температуре имеет свои недостатки. Считается самым сложным методом спекания по сравнению с другими. Для получения плотного спеченного тела часто добавляют добавку для спекания. Однако удаление вспомогательного средства для спекания из спеченного изделия может быть затруднительным, что приводит к снижению чистоты продукта. Кроме того, должны соблюдаться строгие требования относительно формы, размера частиц и гранулометрического состава порошка. Для удовлетворения этих требований обычно используются методы обработки порошков, такие как шаровое измельчение, струйное измельчение и седиментационная классификация. Наконец, мишени, полученные спеканием при комнатной температуре, обычно тонкие.

Пригодность для производства различных керамических компонентов

Спекание — это универсальный процесс, который дает ряд преимуществ при производстве керамических компонентов. Вот некоторые ключевые преимущества:

Сложные формы : спекание металла позволяет создавать сложные формы, которые было бы трудно или невозможно изготовить другими методами. Эта возможность открывает возможности для инновационных конструкций и функциональных компонентов.

Высокая точность размеров : спекание обеспечивает высокую точность размеров, гарантируя, что готовое изделие точно соответствует желаемой форме. Эта точность имеет решающее значение в приложениях, где требуются жесткие допуски.

Надежность и повторяемость крупномасштабного производства . Спекание — это надежный процесс, позволяющий получать стабильную готовую продукцию. Это делает его идеальным для крупномасштабного производства, где важны последовательность и единообразие.

Самосмазывание : спекание позволяет создавать детали с самосмазывающимися свойствами. Уплотненный порошок образует плотную связь между частицами, снижая трение и износ. Это свойство ценно в тех случаях, когда смазка затруднена или нежелательна.

Уникальные и изотропные материалы . Спекание используется для создания уникальных изотропных материалов, то есть они обладают одинаковыми свойствами во всех направлениях. Эти материалы очень долговечны и обладают превосходной прочностью, что делает их пригодными для применений, требующих надежности.

Зеленая технология : Агломерация считается зеленой технологией, поскольку она не производит вредных выбросов. Это делает его экологически безопасным выбором для компаний, стремящихся снизить воздействие на окружающую среду.

Гашение вибрации . Спекание позволяет производить детали со свойствами гашения вибрации. Уплотненный порошок образует плотную связь, снижая вибрацию и шум. Этот атрибут полезен в приложениях, где контроль вибрации имеет решающее значение.

![]()

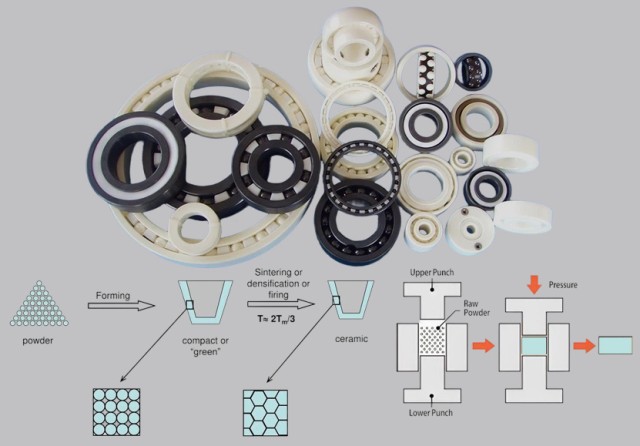

Различные керамические детали

Спекание металлов находит применение в различных отраслях промышленности, включая производство электрических компонентов, полупроводников и оптических волокон. Он повышает прочность, проводимость и прозрачность металлов, что делает их подходящими для этих отраслей.

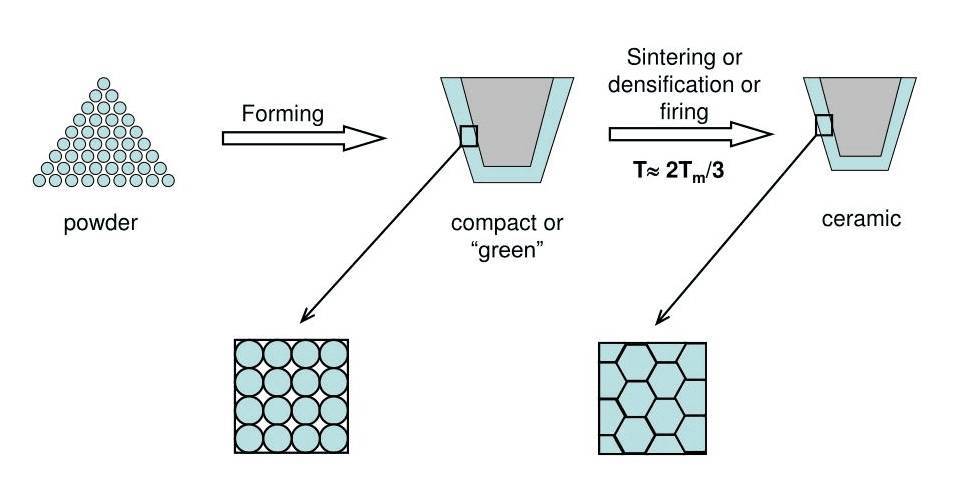

При спекании керамики этот процесс используется для изготовления керамических предметов, в том числе керамики. Он предполагает уплотнение материала, уменьшение пористости и увеличение плотности. Керамическое сырье перед спеканием часто требует органических добавок для улучшения пластичности. Высокие температуры, давление или электрические токи ускоряют процесс спекания.

Для изготовления сырцов из керамики и металлов разработаны современные методы формообразования порошков, такие как изостатическое прессование, шликерное литье, экструзия, ленточное литье и 3D-печать. Затем сырое тело нагревается в процессе спекания, уменьшая пористость и увеличивая плотность.

Процессы спекания контролируются термоактивируемыми механизмами твердотельной диффузии. Эти механизмы можно оценить количественно, разработав модели спекания с использованием таких инструментов, как дилатометры с толкателями.

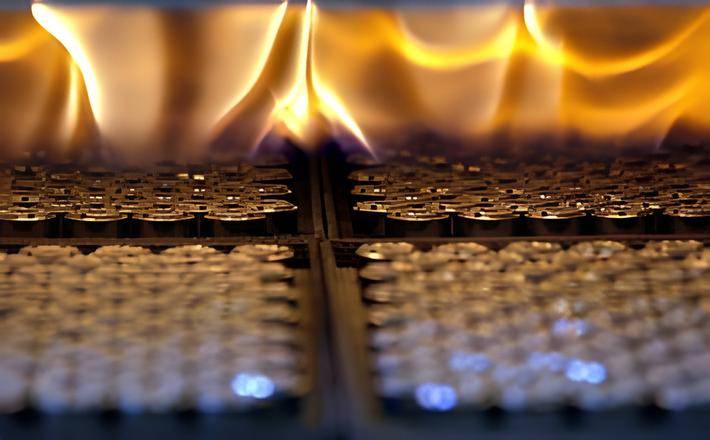

Оборудование для микроволнового спекания широко используется в промышленности для спекания различной высококачественной керамики, включая оксид лития-кобальта, нитрид кремния, карбид кремния, оксид алюминия, нитрид алюминия, оксид циркония, гидроксид магния, алюминий, цинк, каолин, сульфат кобальта, кобальт. оксалат и оксид ванадия. Он также используется при спекании электронных керамических устройств, таких как пьезоэлектрическая керамика PZT и варисторы.

В целом, индивидуальные методы спекания играют решающую роль в достижении линейности и концентричности керамических компонентов. Они предлагают множество преимуществ, в том числе возможность изготовления сложных форм, высокую точность размеров, надежность в крупносерийном производстве, самосмазку, уникальные изотропные материалы, экологически чистые технологии и гашение вибрации. Спекание металлов находит применение в различных отраслях промышленности, а спекание керамики используется в гончарном деле и других процессах производства керамики. Оборудование для микроволнового спекания широко используется в промышленности для спекания различной керамики и электронных керамических устройств.

Размерные возможности и точность

Стандартный диапазон размеров

Размерные возможности системы осаждения играют решающую роль в определении ее пригодности для различных применений. В сфере исследований и разработок гибкость является ключевым фактором. Система должна быть способна работать с различными материалами, размерами подложек, диапазонами температур, потоком ионов, скоростями осаждения, частотами, конечными точками и режимами работы под давлением. Это позволяет экспериментировать и адаптироваться к меняющимся приоритетам. Кроме того, в игру вступают и бюджетные соображения, поскольку стоимость систем может значительно варьироваться в зависимости от технологических вариантов.

Точность в состоянии после обжига

Точность является решающим фактором, когда дело касается систем осаждения. Например, в случае микрообработки или сверхточной обработки алмаз часто используется в качестве инструментального материала из-за его чрезвычайной твердости и стабильности размеров. При рассмотрении точности в состоянии после обжига важно отметить, что допуск внутреннего диаметра может составлять +/- 0,02 мм с повторяемостью менее 10 мкм в пределах одной и той же партии продукции.

Точность после алмазной шлифовки

Алмазное шлифование — это процесс, который может значительно повысить точность механической обработки. После алмазного шлифования длина заготовки может иметь допуск +/- 0,03 мм, а внешний диаметр - +/- 0,01 мм. Кроме того, минимальная достижимая толщина стенки составляет 0,3 мкм. Такой уровень точности обеспечивает высококачественные результаты обработки деталей.

Алмазные режущие инструменты могут быть созданы как с использованием массивного алмаза (монокристалл, CVD-алмаз, PCD), так и с алмазным покрытием. Стандартные алмазные абразивные инструменты изготавливаются путем приклеивания монокристаллов алмаза к основному корпусу. В качестве альтернативы существует новая технология шлифовального слоя, которая включает в себя химические осаждения микрокристаллических алмазных слоев с острыми кончиками кристаллитов. Эти острые края способствуют эффективности процесса шлифования.

Микрошлифовальные инструменты, такие как абразивные карандаши и борфрезы, также могут быть изготовлены с использованием той же технологии нанесения покрытия. Успешно прошли испытания даже очень маленькие инструменты диаметром 50 мм.

В заключение отметим, что размерные возможности и точность системы осаждения являются решающими факторами, которые следует учитывать в условиях исследований и разработок. Система должна обеспечивать гибкость, позволяя экспериментировать и адаптироваться к меняющимся приоритетам. Алмазное шлифование может значительно повысить точность обработки, обеспечивая высококачественные результаты. Будь то стандартный диапазон размеров или точность после алмазной шлифовки, эти факторы способствуют общей эффективности и результативности системы осаждения.

Заключение

В заключение, изостатическое прессование является важнейшим процессом в производстве керамики, который обеспечивает однородность и точность керамических компонентов. Тщательно подбирая прессующие порошки и контролируя инструменты, производители могут добиться желаемой однородности прессуемой керамики. Кроме того, оптимизация процесса спекания еще больше улучшает физические свойства керамики. Индивидуально подобранные методы спекания играют жизненно важную роль в достижении линейности и концентричности конечного продукта, что делает его пригодным для различных применений. Более того, размеры и точность керамики могут быть стандартизированы, а любые необходимые корректировки могут быть внесены посредством алмазного шлифования. В целом, изостатическое прессование и специальные методы спекания необходимы для производства высококачественных и точных керамических компонентов.

Если вы заинтересованы в нашей продукции, посетите веб-сайт нашей компании: https://kindle-tech.com/product-categories/isostatic-press , где инновации всегда были приоритетом. Наша команда исследований и разработок состоит из опытных инженеров и ученых, которые внимательно следят за тенденциями отрасли и постоянно расширяют границы возможного. В нашем лабораторном оборудовании используются новейшие технологии, гарантирующие получение точных и воспроизводимых результатов во время экспериментов. От высокоточных инструментов до интеллектуальных систем управления — наша продукция предоставит вам неограниченные возможности для вашей экспериментальной работы.

Связанные товары

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Теплый изостатический пресс для исследований твердотельных батарей

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Связанные статьи

- Полное руководство по изостатическому прессованию: типы, процессы и особенности(3)

- Что такое изостатический пресс?

- Полное руководство по изостатическому прессованию: процессы и особенности

- Выбор оборудования для изостатического прессования при литье с высокой плотностью

- Процессы производства стержней из циркониевой керамики: Изостатическое прессование против сухого прессования