Важность спекания диоксида циркония в стоматологических реставрациях

Появление новых материалов из диоксида циркония

Появление передовых материалов из диоксида циркония произвело революцию в этой области, особенно в стоматологии и ортопедии. Например, иттрий-стабилизированный диоксид циркония выделяется своей исключительной термостойкостью, низкой теплопроводностью и высокой химической стабильностью. Высокая прочность на излом и биосовместимость этого материала делают его идеальным для таких сложных применений, как зубные имплантаты и протезы тазобедренных суставов. В последнее десятилетие иттрий-стабилизированный диоксид циркония широко используется в ортопедии для изготовления головок тазобедренных суставов и в стоматологии для изготовления имплантатов, абатментов, вкладок, накладок и коронок.

Полиморфная природа диоксида циркония, существующего в моноклинном, тетрагональном и кубическом аллотропах, еще больше повышает его универсальность. Примечательно, что тетрагональная форма, хотя и метастабильная при комнатной температуре, подвергается трансформации в моноклинный диоксид циркония под воздействием внешних нагрузок, таких как пескоструйная обработка, шлифовка и термическое старение. Это превращение, сопровождающееся объемным расширением на 3-4 %, вызывает сжимающие напряжения, которые эффективно закрывают кончики трещин, препятствуя их дальнейшему распространению. Это уникальное свойство делает диоксид циркония лучше других стоматологических керамик, обеспечивая повышенную долговечность и надежность в критически важных областях применения.

Разработка этих новых материалов из диоксида циркония значительно повысила роль процессов спекания в определении качества конечного продукта. В отличие от традиционных материалов, спекание этих передовых вариантов диоксида циркония требует точного контроля температуры, атмосферы и времени цикла для достижения оптимальных механических и эстетических результатов. В результате влияние спекания диоксида циркония на качество изделий становится все более заметным, что требует применения передовых технологий печей и тщательного управления процессом.

Оптимальные эстетические результаты с учетом свойств материала

Достижение оптимальных эстетических результатов при спекании новых материалов из диоксида циркония является ключевой задачей, особенно в области стоматологических реставраций. Взаимосвязь между свойствами материала и процессом спекания имеет решающее значение, поскольку напрямую влияет на конечный внешний вид и функциональность зубных протезов.

Чтобы углубиться в эту тему, рассмотрим следующие ключевые факторы, которые способствуют достижению эстетических результатов:

-

Состав материала: Химические и физические свойства диоксида циркония, такие как его кристаллическая структура и размер зерна, играют важную роль. Например, моноклинный диоксид циркония, как правило, имеет молочно-белый цвет, в то время как тетрагональный диоксид циркония может иметь более прозрачный и естественный вид.

-

Условия спекания: Температура, давление и продолжительность процесса спекания имеют решающее значение. Оптимальные условия могут привести к образованию плотной, без трещин керамики с превосходными механическими свойствами и повышенной прозрачностью.

-

Обработка поверхности: Обработка после спекания, такая как шлифовка и полировка, позволяет дополнительно улучшить качество поверхности, уменьшить видимые дефекты и повысить общую эстетическую привлекательность.

В таблице ниже приведены типичные условия спекания для различных типов циркониевых материалов:

| Тип диоксида циркония | Температура спекания (°C) | Время спекания (часы) | Размер зерен (мкм) |

|---|---|---|---|

| Моноклинный | 1450-1500 | 2-3 | 0.5-1.0 |

| Тетрагональный | 1500-1550 | 3-4 | 0.3-0.5 |

| Стабилизированный иттрием | 1550-1600 | 4-5 | 0.2-0.4 |

Тщательно сбалансировав эти факторы, стоматологи могут получить реставрации из диоксида циркония, которые не только отвечают функциональным требованиям, но и обеспечивают исключительные эстетические результаты.

Процесс спекания и компоненты печи

Понимание процесса спекания

Прежде чем мы углубимся в тонкости работы печи для спекания, необходимо понять основные этапы процесса спекания. Этот процесс начинается с получения исходного материала, обычно в виде порошка, который формуется и уплотняется для обеспечения однородности и устранения пустот. Затем уплотненный материал подвергается контролируемому нагреву в печи для спекания. Регулирование температуры имеет решающее значение: она должна быть достаточно высокой, чтобы способствовать сцеплению частиц, не вызывая их полного расплавления. Во время этой фазы нагрева частицы подвергаются диффузии, что приводит к образованию выемок и уплотнению.

Процесс спекания можно разбить на несколько ключевых этапов:

- Подготовка материала: Сырьевой материал, обычно порошок, формуется и уплотняется, чтобы сформировать однородную структуру.

- Нагрев: Спрессованный материал нагревается в контролируемой среде, обычно ниже температуры плавления составляющих материалов.

- Диффузия и склеивание: Во время нагрева частицы диффундируют и связываются, образуя шейки и увеличивая плотность материала.

- Охлаждение: Спеченный продукт охлаждается, превращаясь в жесткую и сплошную структуру.

Понимание этих этапов жизненно важно для контроля таких факторов, как несколько атмосфер в камере, изоляция, нагревательные устройства, загрязнения, контроль программы и повторяемость. Каждый из этих элементов играет важную роль в обеспечении качества и стабильности конечного продукта.

Аксессуары для спекания и загрязняющие вещества

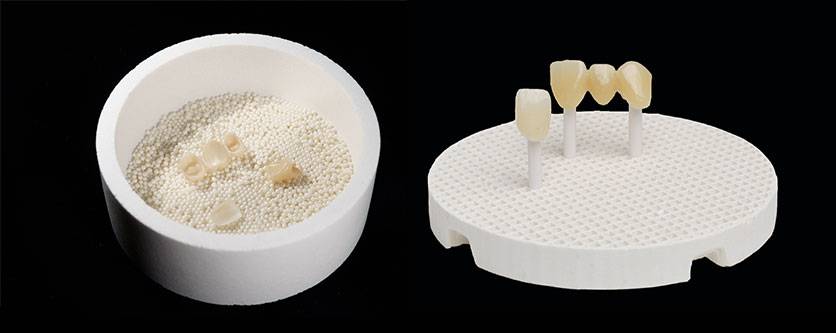

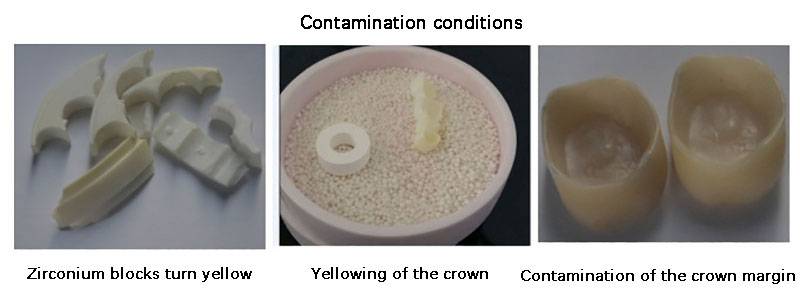

При обсуждении аксессуаров для спекания, в частности закрытых или крытых лотков, важно понимать их роль в поддержании целостности процесса спекания. Производители часто рекомендуют использовать закрытые лотки, а не открытые, в первую очередь из-за их способности уменьшать попадание загрязняющих веществ. Эти загрязнения, часто попадающие через раствор красителя, могут привести к порче камеры и, что более важно, к перекрестному загрязнению.

Закрытые лотки служат барьером, предотвращающим проникновение вредных элементов, которые могут нарушить условия спекания. Это особенно важно в стоматологии, где чистота и постоянство атмосферы спекания имеют первостепенное значение для получения высококачественных реставраций. Минимизируя воздействие внешних загрязнений на материалы, закрытые лотки помогают обеспечить соответствие конечного продукта строгим стандартам, предъявляемым к стоматологическому протезированию.

Более того, использование закрытых лотков - это не только обеспечение герметичности, но и повышение эффективности процесса спекания. Создавая более контролируемую среду, такие лотки позволяют лучше управлять температурой и добиваться более предсказуемых результатов, что важно для повторяемости и надежности циклов спекания. Такая контролируемая среда является ключевым фактором для поддержания долговечности камеры спекания и обеспечения стабильного качества каждой партии реставраций из диоксида циркония.

В целом, несмотря на то, что открытые лотки могут иметь некоторые преимущества с точки зрения доступности и простоты использования, преимущества закрытых лотков с точки зрения контроля загрязнений и эффективности процесса делают их предпочтительным выбором в профессиональных учреждениях. Этот выбор подчеркивает важность тщательного внимания к деталям в процессе спекания, где даже незначительные загрязнения могут оказать существенное влияние на конечный продукт.

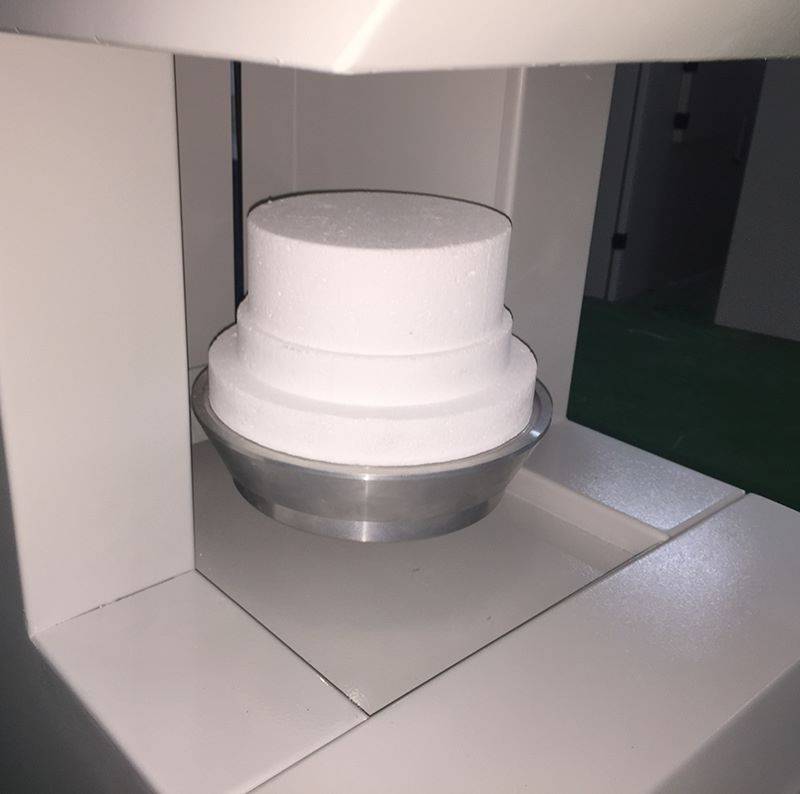

Нагрев и позиционирование в печи

При изучении тонкостей нагрева в печи для спекания диоксида циркония позиционирование лотка играет решающую роль. Расположение лотка может существенно повлиять на распределение температуры в тигле. В частности, если лоток расположен непосредственно на столе для спекания, это может привести к разнице температур между тиглем и печной камерой примерно в 30°C. Это несоответствие обусловлено в первую очередь непосредственным контактом лотка со столом, что может привести к локальной потере тепла или неравномерному нагреву.

Чтобы смягчить эту проблему, можно использовать несколько стратегий. Одним из эффективных методов является использование приподнятых опор или распорок, которые немного приподнимают лоток над столом для спекания. Это создает буферную зону, которая обеспечивает более равномерное распределение тепла. Кроме того, использование закрытых лотков, как уже упоминалось в контексте борьбы с загрязнениями, также может помочь в поддержании более стабильного температурного профиля.

| Стратегия позиционирования | Влияние температуры | Методы снижения |

|---|---|---|

| Непосредственно на столе для спекания | На ~30°C ниже в тигле | Использовать приподнятые опоры или закрытые лотки |

Тщательно продумывая расположение лотка, операторы печей могут обеспечить более точный контроль температуры, что необходимо для достижения оптимальных результатов спекания. Такое внимание к деталям особенно важно в контексте спекания диоксида циркония, где даже незначительные колебания температуры могут существенно повлиять на конечные свойства зубных протезов.

Контроль циклов и повторяемость

Управление циклом - это не просто задание программы; это обеспечение надежного повторения программы в течение длительного времени. Представьте, что сегодня вы откалибровали печь и запустили определенную программу спекания. Будет ли эта программа давать те же результаты завтра, на следующей неделе или даже через шесть месяцев? Именно здесь вступает в игру концепция повторяемости.

Повторяемость при спекании очень важна, поскольку она напрямую влияет на консистенцию конечного продукта. Если печь не может поддерживать один и тот же цикл спекания в течение длительного времени, качество зубных протезов из диоксида циркония может меняться, влияя как на эстетику, так и на функциональность. Такая нестабильность может быть обусловлена несколькими факторами, включая деградацию материала, изменения условий окружающей среды и износ компонентов печи.

Для решения этих проблем современные печи для спекания оснащаются передовыми системами управления, которые контролируют и регулируют параметры в режиме реального времени. Эти системы обеспечивают постоянство процесса спекания независимо от внешних переменных. Например, термопары, встроенные в печь, непрерывно измеряют температуру и передают эти данные на панель управления, что позволяет немедленно внести изменения, если температура отклоняется от заданных параметров.

Кроме того, регулярное техническое обслуживание и калибровка печи необходимы для поддержания воспроизводимости. Это включает в себя проверку и замену изношенных компонентов, таких как нагревательные элементы и изоляционные материалы, чтобы предотвратить любые ухудшения, которые могут повлиять на цикл спекания.

В итоге, хотя контроль цикла является фундаментальным аспектом спекания, именно повторяемость этого цикла действительно определяет надежность и эффективность печи для спекания. Обеспечивая постоянное выполнение одной и той же программы спекания, производители могут гарантировать изготовление высококачественных зубных протезов из диоксида циркония с оптимальными эстетическими и функциональными свойствами.

Изоляция и конструкция термопары

Высококачественная изоляция очага

Высококачественная изоляция горна имеет решающее значение для поддержания постоянной температуры в печи, что необходимо для достижения оптимальных результатов спекания. Это постоянство достигается в первую очередь за счет эффективного поддержания высоких температур в течение длительного времени. Изоляция в высококлассных печах часто представляет собой многослойную, похожую на сэндвич конструкцию, включающую два-три различных изоляционных материала.

Внутренний слой такой конструкции обычно является наиболее термостойким и предназначен для выдерживания экстремальных температур, возникающих в процессе спекания. Такой многослойный подход не только улучшает теплосохранение, но и обеспечивает сохранение эффективности изоляции в течение длительного времени, снижая риск колебаний температуры, которые могут негативно повлиять на результат спекания.

Конструкция и точность термопары

Термопара играет важнейшую роль в процессе спекания диоксида циркония, поскольку она встраивается в камеру печи для непрерывного мониторинга и передачи данных о температуре в режиме реального времени на панель управления. Этот важнейший компонент тщательно разработан с использованием очень тонкой платиновой проволоки, выбранной за ее исключительную теплопроводность и устойчивость к высоким температурам. Способность платины сохранять свою целостность при сильном нагреве делает ее идеальным материалом для точного измерения температуры, необходимой в процессах спекания.

Помимо свойств материала, конструкция термопары также обеспечивает точность и надежность. Тонкость платиновой проволоки позволяет быстро реагировать на изменения температуры, гарантируя, что панель управления получает актуальную информацию. Такая реакция необходима для поддержания точных температурных профилей, требуемых для оптимальных результатов спекания. Размещение термопары в камере печи также тщательно продумано, чтобы свести к минимуму возможные помехи от внешних факторов, что еще больше повышает ее точность.

Кроме того, в конструкции термопары применены передовые технологии изоляции, защищающие ее от воздействия агрессивной среды печи. Такая изоляция не только защищает термопару, но и обеспечивает точность показаний температуры даже при резких колебаниях температуры. Благодаря сочетанию этих элементов конструкции термопара обеспечивает прочный и надежный способ контроля температуры, который необходим для получения высококачественных зубных протезов из диоксида циркония.

Нагревательные элементы и их влияние

Кремний-молибденовые стержни в сравнении с кремний-углеродными стержнями

Нагревательный элемент печи для спекания обычно изготавливается либо из кремний-углеродных стержней (SiC), либо из кремний-молибденовых стержней (MoSi2). Каждый материал обладает уникальными характеристиками, которые влияют на их пригодность для различных задач спекания.

Углеродные стержни из кремния (SiC):

- Высокая температурная стабильность: Углеродные стержни из кремния могут работать при температуре до 1450 градусов Цельсия в окислительной атмосфере, что делает их очень надежными для длительного использования.

- Устойчивость к коррозии и окислению: Исключительная устойчивость к коррозии и окислению позволяет продлить срок службы, часто превышающий 2000 часов.

- Механические свойства: Известные своей твердостью и хрупкостью, стержни SiC имеют малый коэффициент расширения, что обеспечивает минимальную деформацию при резких изменениях температуры.

- Химическая стабильность: Эти стержни обладают высокой устойчивостью к воздействию сильных кислот, сохраняя свою целостность даже в химически агрессивных средах.

Стержни из молибдена кремния (MoSi2):

- Тепловое излучение и контроль температуры: Стержни MoSi2 известны своей способностью к тепловому излучению и точному контролю температуры, что очень важно для поддержания равномерного нагрева в печи.

- Универсальность формы: Они могут быть обработаны в различные формы, такие как стержни, полосы, пластины или U-образные формы, что обеспечивает гибкость в установке и использовании.

- Экономичность: Часто считаются идеальным выбором для средне- и высокотемпературных промышленных электропечей и экспериментальных электропечей благодаря своей высокой стоимости.

- Устойчивость к окислению: В горячем состоянии эти стержни демонстрируют сильную устойчивость к окислению, что способствует их долговечности и эффективности в высокотемпературных приложениях.

Оба материала играют ключевую роль в процессе спекания, при этом их преимущества соответствуют различным эксплуатационным требованиям и условиям окружающей среды в печи.

Преимущества и недостатки нагревательных элементов

Каждый нагревательный элемент имеет свой набор преимуществ и недостатков, которые важно учитывать при выборе подходящего материала для печи спекания. Выбор нагревательного элемента может существенно повлиять на эффективность, долговечность и общую производительность печи.

Преимущества

- Универсальность конструкции: Нагревательные элементы доступны в различных формах и размерах, что позволяет адаптировать их к конкретным конструкциям печей и требованиям.

- Высокие рабочие температуры: Эти элементы могут достигать самых высоких рабочих температур и ваттных нагрузок, что делает их идеальными для сложных процессов спекания.

- Стабильная стойкость: Сопротивление остается стабильным с течением времени, что позволяет последовательно соединять новые и старые элементы без ухудшения характеристик.

- Возможность термоциклирования: Быстрая термоциклическая обработка возможна без деградации элемента, что обеспечивает стабильную работу в течение нескольких циклов.

- Простота замены: Элементы можно относительно легко заменить, даже когда печь горячая, что сокращает время простоя и усилия по обслуживанию.

- Длительный срок службы: Они могут похвастаться самым длительным сроком службы среди всех электрических нагревательных элементов, обеспечивая экономически эффективное решение в долгосрочной перспективе.

Недостатки

- Дорогостоящее оборудование для управления мощностью: Оборудование для управления питанием, необходимое для этих элементов, дороже, чем для металлических элементов, в частности, из-за необходимости низкого напряжения и высокого пускового тока, что часто требует использования трансформаторов.

- Высокая первоначальная стоимость: Эти элементы являются самыми дорогими из рассматриваемых, что может потребовать значительных финансовых вложений.

- Риск разрушения керамики: Керамический материал, используемый в некоторых элементах, подвержен риску разрушения, что может привести к неожиданным отказам и дополнительным затратам на техническое обслуживание.

Ожидается, что по мере продвижения вперед тенденция к ускорению циклов спекания, характеризующихся быстрым нагревом и охлаждением, будет становиться все более распространенной. В связи с этим возникнет необходимость в нагревательных элементах, способных выдерживать и эффективно управлять такими быстрыми тепловыми изменениями.

Будущие тенденции в спекании диоксида циркония

Высокотехнологичная электроника и дистанционное управление

В современных высокотехнологичных печах для обжига интеграция сложной электроники позволяет точно контролировать каждый аспект цикла обжига. Эти передовые системы не только отслеживают и хранят критические параметры, такие как напряжение и температура, но и обеспечивают беспрецедентную точность выполнения каждого цикла. Возможность дистанционного управления этими печами еще больше повышает их практичность, позволяя техническим специалистам управлять процессом и устранять неполадки практически из любого места.

Такой уровень контроля особенно полезен в условиях, когда требуется немедленная корректировка для поддержания оптимальных условий обжига. Например, при обнаружении отклонения температуры система может автоматически скорректировать настройки или предупредить оператора о необходимости принять меры. Такой упреждающий подход сводит к минимуму риск получения некачественных результатов и гарантирует, что каждый цикл обжига будет соответствовать самым высоким стандартам качества.

Кроме того, расширенные функции поддержки, интегрированные в эти системы, обеспечивают анализ данных и диагностику в режиме реального времени. Это не только помогает в устранении неполадок, но и способствует постоянному совершенствованию, выявляя закономерности и области для оптимизации. Сочетание удаленного управления и расширенной поддержки обеспечивает простое и точное управление даже сложными процессами спекания.

Сокращение времени спекания

Будущее спекания диоксида циркония готово к значительному скачку с появлением программ спекания, которые радикально сокращают время процесса до двух часов или менее. Эта инновация - не просто незначительное усовершенствование, а "геймчейнджер", использующий высокие скорости, повышенные температуры и быстрые циклы охлаждения.

Высокоскоростное спекание, часто называемое "флэш-спеканием", предполагает воздействие на диоксид циркония интенсивным теплом и давлением за долю традиционного времени. Этот метод не только ускоряет процесс уплотнения, но и минимизирует потребление энергии и эксплуатационные расходы. Ключ к достижению такого быстрого спекания лежит в точном контроле температурных градиентов и оптимизации компонентов печи, таких как нагревательные элементы и термопары.

Кроме того, интеграция передовых систем охлаждения гарантирует, что диоксид циркония сохранит свою структурную целостность и желаемые свойства материала после спекания. Быстрая скорость охлаждения помогает предотвратить рост зерен и сохранить тонкую микроструктуру, которая имеет решающее значение для механической прочности и эстетической привлекательности зубных протезов.

Таким образом, сокращение времени спекания до двух часов представляет собой революционный сдвиг в индустрии обработки диоксида циркония, который сулит повышение эффективности, рентабельности и превосходного качества продукции.

Связанные товары

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь с контролируемой атмосферой азота и водорода

Связанные статьи

- Улучшение стоматологической работы с помощью высококачественной стоматологической печи

- Последние достижения в области печей для спекания диоксида циркония для применения в стоматологии

- Понимание функции стоматологической керамической печи

- Роль фарфоровой печи в реставрации зубов

- Будущее фарфоровых печей в стоматологических лабораториях