Введение в вакуумное выпаривание

Определение и преимущества

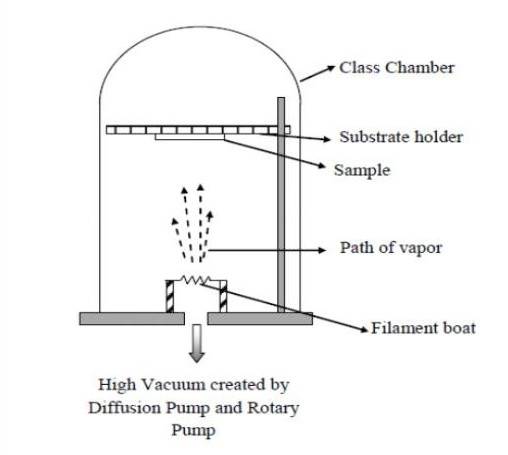

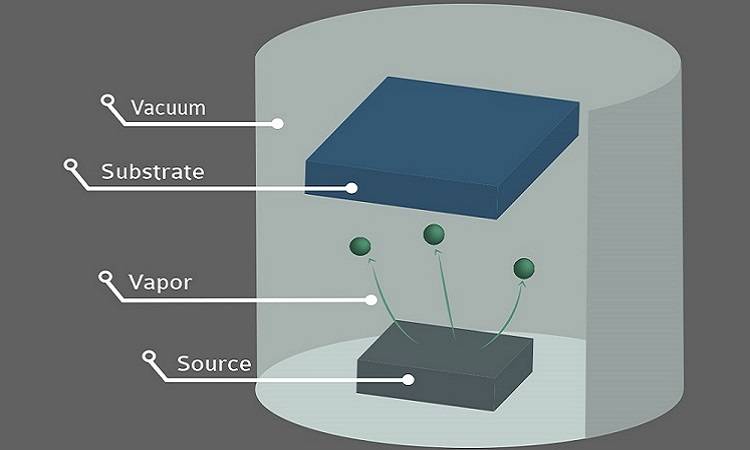

Вакуумное испарение, обычно называемое выпариванием, - это процесс, происходящий в условиях вакуума, при котором материал покрытия или пленки нагревается до точки газификации. Затем частицы материала в газообразной форме летят к поверхности подложки, где они конденсируются и образуют пленку. Этот метод является одним из самых ранних и наиболее широко используемых методов в области осаждения из паровой фазы.

Преимущества вакуумного испарения многообразны:

- Простота формирования пленки: Метод прост и не требует сложного оборудования или процедур, что делает его доступным для различных применений.

- Высокая чистота и плотность: Пленки, полученные методом вакуумного испарения, отличаются высокой чистотой и плотностью, что очень важно для многих промышленных и научных применений.

- Уникальная структура и характеристики пленки: Пленки, сформированные с помощью этого процесса, часто обладают уникальными структурными свойствами и эксплуатационными характеристиками, которые отличаются от пленок, полученных с помощью других методов осаждения.

Простота этого метода в сочетании с высоким качеством получаемых пленок делает вакуумное испарение краеугольным камнем в разработке передовых материалов и технологий.

Принципы вакуумного испарения

Физический процесс

Физический процесс осаждения из паровой фазы включает в себя несколько важнейших этапов, каждый из которых способствует формированию высококачественной тонкой пленки. Вначале осаждаемый материал подвергается испарение или сублимацию превращаясь в газообразные частицы. Это превращение обычно происходит в условиях контролируемого вакуума, когда материал нагревается до температуры испарения. Энергия, необходимая для этого фазового перехода, может быть получена различными методами, такими как нагрев сопротивлением, нагрев электронным лучом или лазерный нагрев.

После превращения материала в газообразные частицы эти частицы подвергаются быстрая транспортировка от источника испарения к поверхности подложки. В вакуумной среде газообразные частицы движутся практически без столкновений, обеспечивая прямой и эффективный перенос на подложку. Такой быстрый перенос сводит к минимуму вероятность рекомбинации частиц или их реакции с остаточными газами, тем самым сохраняя чистоту и целостность осажденного материала.

Достигнув подложки, газообразные частицы зарождаются и растут на поверхности. Этот процесс включает в себя адсорбцию частиц на подложке, затем поверхностную диффузию и образование кластеров. Процесс зарождения очень важен, поскольку он определяет начальную структуру и плотность тонкой пленки. По мере того как все больше частиц присоединяется к растущим кластерам, пленка начинает формировать непрерывный слой.

Наконец, тонкая пленка подвергается реконфигурации когда атомы внутри пленки перестраиваются для достижения более стабильной конфигурации. Эта реконфигурация также может включать образование химических связей, усиливающих адгезию и сцепление пленки с подложкой. На конечную структуру тонкой пленки влияют такие факторы, как скорость осаждения, температура подложки и энергия входящих частиц.

| Стадия | Описание |

|---|---|

| Испарение/сублимация | Материал превращается в газообразные частицы в условиях контролируемого вакуума. |

| Быстрый перенос | Газообразные частицы эффективно перемещаются на подложку без столкновений. |

| Зарождение и рост | Частицы адсорбируются на подложке, диффундируют и образуют кластеры, создавая пленку. |

| Реконфигурация | Атомы пленки перестраиваются, образуя стабильную структуру, возможно, с участием химических связей. |

Компоненты вакуумных испарительных систем

Вакуумная система

Подложка надежно помещается в вакуумную камеру, где материал пленки нагревается различными методами, такими как сопротивление, электронный луч или лазер. В результате нагрева материал пленки испаряется или сублимируется, превращаясь в газообразные частицы. Эти частицы, состоящие из атомов, молекул или скоплений атомов, обладают определенным количеством энергии, обычно в диапазоне от 0,1 до 0,3 эВ.

Вакуумная система имеет решающее значение для поддержания необходимых условий внутри камеры. Она работает в диапазоне 10-2 Торр, чему способствует двухступенчатый пластинчато-роторный насос. Дополнительные компоненты, такие как вакуумный контроллер с вакуумметром, электропневматический вакуумный клапан, вакуумные клапаны выпуска воздуха и контроля герметичности, обеспечивают точное управление и мониторинг вакуумной среды.

Кроме того, система может быть настроена на работу с инертными газами, такими как аргон, азот, гелий, или невоспламеняющимся формовочным газом, со стандартным положительным давлением 2 PSIG (0,14 бар). Перепускной клапан и комбинированный манометр (30 PSIG x 30 дюймов рт. ст.) стратегически расположены на вакуумной камере для поддержания безопасности и эксплуатационной целостности.

Для специализированных применений предлагаются такие опции, как комплект Flow Adapter Kit для непрерывного потока с газовыми окнами в горизонтальной конфигурации или система контроля частичного давления, которые повышают универсальность и эффективность системы.

Система выпаривания

В контексте вакуумного испарения система испарения играет ключевую роль в процессе осаждения. Газообразные частицы, образующиеся в источнике испарения, движутся по направлению к подложке практически без столкновений. Достигнув поверхности подложки, эти частицы претерпевают ряд взаимодействий: часть из них отражается, а другие адсорбируются на подложке. После адсорбции эти частицы подвергаются поверхностной диффузии, что приводит к образованию кластеров в результате двумерных атомных столкновений. Примечательно, что некоторые из этих кластеров могут временно оставаться на поверхности, а затем испаряться, что придает процессу осаждения динамический характер.

Система испарителей Cole-Parmer является примером сложной установки, разработанной для упрощения как настройки, так и эксплуатации. Эта комплексная система включает в себя ротационный испаритель, оснащенный компьютеризированной водяной баней, механическим подъемником и стандартным набором стеклянной посуды. Бесщеточный высокомощный двигатель обеспечивает стабильное вращение с переменной скоростью от 20 до 180 об/мин, а вертикальные конденсаторы максимально повышают эффективность вакуума в стенде. Компьютеризированная водяная баня работает в диапазоне температур от окружающей среды до 90°C, имеет нагревательные контуры под поверхностью посуды и встроенный защитник от перегрева, защищающий от сбоев в работе контроллера. Стандартный набор стеклянной посуды включает грушевидную испарительную колбу объемом 1 л, круглодонную приемную чашку объемом 1 л и конденсатор, обеспечивая полный набор инструментов для точных процессов выпаривания.

Источник испарения

Источник испарения - важнейший компонент процесса вакуумного испарения, служащий источником, из которого испаряется осаждаемый материал и впоследствии осаждается на подложку. Форма источника испарения может значительно варьироваться, при этом распространенными конфигурациями являются спираль (a), корзина (b), волосяная вилка (c) и неглубокая лодка (d). Каждая форма предназначена для оптимизации распределения и равномерности испаряемого материала по подложке.

При выборе исходного материала для испарения необходимо учитывать несколько ключевых критериев:

- Высокая температура плавления: Материал должен иметь температуру плавления, значительно превышающую температуру испарения, чтобы обеспечить стабильность процесса.

- Минимальное загрязнение: Температура испарения пленочного материала должна быть ниже температуры, при которой исходный материал для испарения достигает давления паров 10^-8 Торр, что сводит к минимуму загрязнение.

- Химическая стабильность: Исходный материал для испарения не должен вступать в реакцию с пленочным материалом, чтобы предотвратить любые неблагоприятные химические взаимодействия.

- Смачиваемость: Пленочный материал должен обладать хорошей смачиваемостью с источником испарения, чтобы способствовать равномерному формированию пленки.

Обычно используемые материалы источника испарения включают вольфрам (W), молибден (Mo), тантал (Ta), высокотемпературные стойкие оксиды металлов, керамические или графитовые тигли. Эти материалы выбираются за их способность выдерживать высокие температуры без деградации, обеспечивая чистоту и качество осаждаемой пленки.

Таким образом, источник испарения - это не просто контейнер, а тщательно продуманный и подобранный компонент, который играет ключевую роль в процессе вакуумного испарения, влияя на качество и свойства конечной тонкой пленки.

Передовые технологии вакуумного испарения

Электронно-лучевое испарение

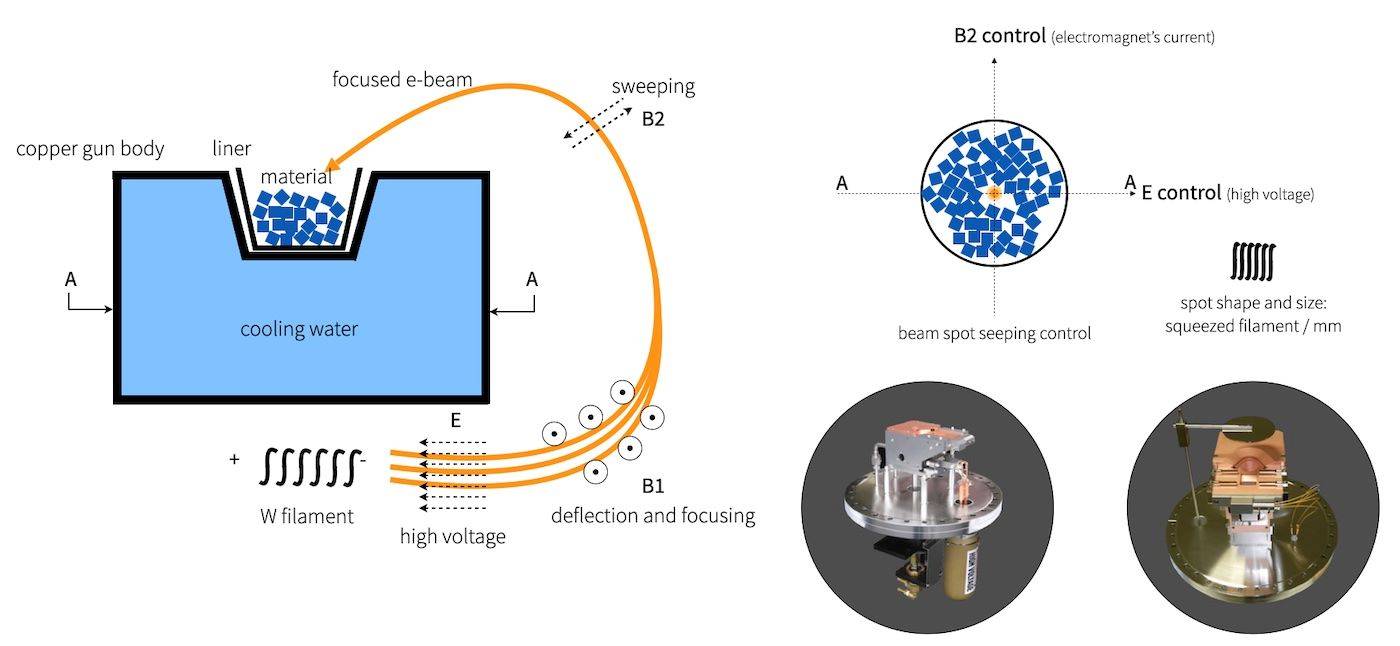

Электронно-лучевое испарение - это сложная технология, используемая для нанесения на подложку материалов с высокой температурой плавления, таких как вольфрам и тантал. В этом методе используется сфокусированный пучок электронов для нагрева и испарения непосредственно целевого материала. Электронный пучок, обычно ускоряемый источником постоянного напряжения 100 кВ, достигает температуры около 3000 °C перед ударом об испаряемый материал. Этот высокоэнергетический удар преобразует кинетическую энергию электронов в тепловую энергию, заставляя материал плавиться и испаряться в строго локализованной точке вблизи места удара пучка.

Одним из ключевых преимуществ испарения электронным пучком является его способность предотвращать загрязнение. Испаряемый материал остается в твердом состоянии внутри тяжелого медного тигля с водяным охлаждением, что сводит к минимуму риск химических реакций между испаряемым материалом и тиглем. Такая установка гарантирует высокую чистоту получаемой пленки. Кроме того, процесс термической электронной эмиссии, когда электроны в металле получают достаточно энергии, чтобы покинуть его поверхность при высоких температурах, еще больше повышает эффективность и точность процесса испарения.

Энергия электронного пучка быстро рассеивается при ударе об исходный материал, при этом часть ее теряется в результате образования рентгеновского излучения и вторичной электронной эмиссии. Несмотря на эти потери энергии, большая ее часть эффективно преобразуется в тепловую энергию, достаточно нагревая поверхность источника для получения пара, покрывающего подложку. Этот метод особенно эффективен в тех областях, где требуются плотные пленки высокой чистоты, например в оптике, электронике и фотонике.

| Характеристика | Описание |

|---|---|

| Температура | Электроны нагреваются до температуры около 3000 °C перед ударом о материал. |

| Ускорение | Ускорение обеспечивается источником постоянного напряжения 100 кВ. |

| Локализация | Испарение происходит в строго локализованной точке вблизи места удара пучка. |

| Предотвращение загрязнения | Материал остается твердым в охлаждаемом водой тигле, что сводит к минимуму риск реакций. |

| Преобразование энергии | Кинетическая энергия электронов преобразуется в тепловую энергию при ударе. |

| Области применения | Подходит для получения высокочистых плотных пленок в оптике, электронике и т. д. |

Сложность и стоимость систем электронно-лучевого испарения, а также потенциальная ионизация испарительных и остаточных газов являются заметными недостатками. Однако преимущества осаждения плотных пленок высокой чистоты делают его ценным методом в различных промышленных и исследовательских приложениях.

Характеристики и недостатки

Системы электронно-лучевого испарения известны своей способностью эффективно испарять тугоплавкие материалы. Это достигается за счет высокой плотности мощности, которая обеспечивает быстрое испарение и предотвращает фракционирование сплавов. Эти системы могут вмещать несколько тиглей, что позволяет одновременно или раздельно испарять различные материалы, повышая тем самым универсальность. В большинстве систем электронно-лучевого испарения используется магнитно сфокусированный или изогнутый электронный луч, а испаряемый материал помещается в водоохлаждаемый тигель. Такая конфигурация гарантирует, что процесс испарения происходит на поверхности материала, эффективно подавляя любые реакции между тиглем и испаряемым материалом. Этот метод особенно подходит для получения тонких пленок высокой чистоты, которые необходимы в таких областях, как оптика, электроника и фотоника. Обычно обрабатываются такие материалы, как Mo, Ta, Nb, MgF2, Ga2Te3, TiO2, Al2O3, SnO2 и Si.

Испаряемые молекулы обладают более высокой кинетической энергией по сравнению с молекулами, образующимися при резистивном нагреве, что приводит к созданию более прочных и плотных слоев пленки.Однако источники электронно-лучевого испарения не лишены недостатков.Одним из существенных недостатков является их склонность к ионизации испарительных газов и остаточных газов, что иногда может ухудшить качество слоя пленки.Кроме того, конструктивная сложность этих устройств обусловливает их высокую стоимость.Кроме того, мягкое рентгеновское излучение, образующееся в процессе работы, наносит определенный вред здоровью человека, что требует соблюдения строгих мер безопасности.

| Преимущества | Недостатки |

|---|---|

| Эффективное испарение огнеупорных материалов | Ионизация испарительных и остаточных газов |

| Высокая плотность мощности для быстрого испарения | Сложность конструкции и высокая стоимость |

| Многократное размещение тиглей для универсальности | Получение мягкого рентгеновского излучения, вредного для здоровья человека |

| Ингибирование реакции тигель-материал | |

| Получение тонких пленок высокой чистоты | |

| Повышенная кинетическая энергия для получения более плотных слоев пленки |

Связанные товары

- Лабораторный циркуляционный вакуумный насос для лабораторного использования

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

Связанные статьи

- Как выбрать и оптимизировать вакуумные насосы с циркуляцией воды для вашей лаборатории

- Пошаговое руководство по использованию роторного вакуумного испарителя для удаления растворителя

- Пошаговое руководство по работе с аппаратом для перегонки с коротким путем

- Откройте для себя преимущества использования роторного испарителя

- Водяные циркуляционные вакуумные насосы: Практическое руководство для лабораторных применений