Обзор холодного изостатического прессования

Оглавление

- Обзор холодного изостатического прессования

- Холодное изостатическое прессование в инструментальном производстве

- Применение CIP для производства изнашиваемых инструментов и инструментов для обработки металлов давлением

- Использование CIP-прессов с сухими и мокрыми мешками.

- Процесс CIP с использованием жидкой среды на водной основе при температуре окружающей среды

- Использование фасонных мешков с сердцевиной и порошков без воска или с низким содержанием воска.

- Размерные допуски деталей, производимых методом CIP

- Холодное изостатическое прессование в производстве порошков редких металлов

- Холодное изостатическое прессование и экструзия

- Коммерческое использование CIP и экструзии для производства экструдированных стержней и стержней AlBeMet.

- Процесс герметизации, дегазации и предварительного нагрева заготовки.

- Процесс экструзии с использованием конической матрицы

- Постэкструзионные процессы, включая химическое травление и удаление медной пленки.

- Процесс отжига экструдированных алюминиево-бериллиевых сплавов

Холодное изостатическое прессование (CIP) — это мощная технология, используемая при обработке материалов для улучшения свойств материала. Он предполагает воздействие на материал равномерного давления со всех сторон путем погружения его в жидкую среду под высоким давлением и приложения гидравлического давления. CIP особенно эффективен для придания формы и консолидации порошкообразных материалов, создания сложных форм и достижения высокой плотности неспеченного материала.

Определение и распространенность холодного изостатического прессования (CIP)

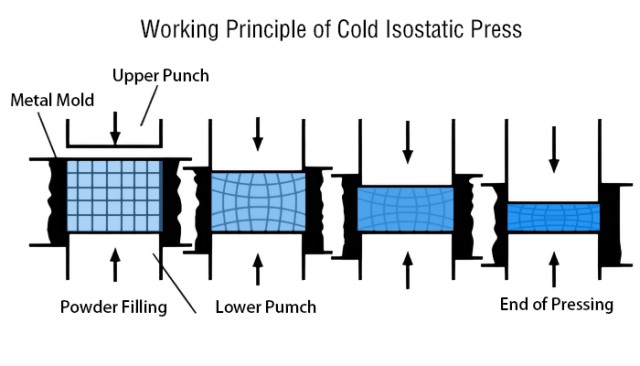

Холодное изостатическое прессование, также известное как холодное изостатическое прессование, представляет собой процесс прессования порошков, заключенных в эластомерную форму. Пресс-форму помещают в камеру давления, куда закачивают жидкую среду, подвергая форму высокому давлению со всех сторон. CIP используется с различными материалами, такими как порошковая металлургия, твердые сплавы, огнеупорные материалы, графит, керамика, пластмассы и многое другое.

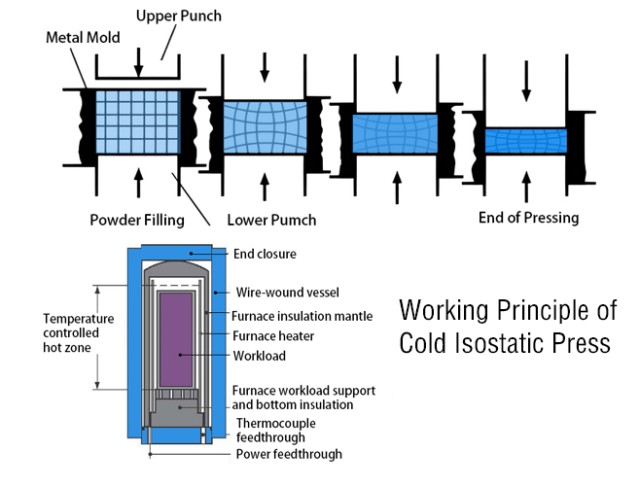

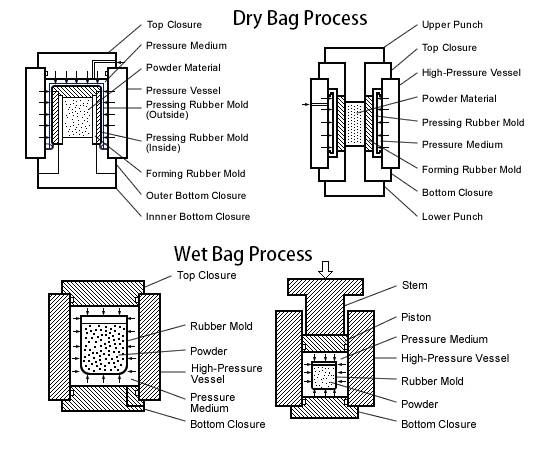

Использование методов «мокрых мешков» и «сухих мешков» для CIP

В CIP используются два распространенных метода: «мокрый мешок» и «сухой мешок». В процессе мокрого мешка порошковый материал помещается в гибкий формовочный мешок, который погружается в жидкость под высоким давлением в сосуде под давлением. Затем применяется изостатическое давление для сжатия порошка до желаемой формы. Этот процесс идеально подходит для производства различных форм, производства малых и больших партий, а также прессования крупных изделий.

С другой стороны, прессование в сухих мешках используется для изготовления простых форм. Форма, заполненная порошком, герметизируется, и между формой и сосудом под давлением происходит сжатие. Этот метод подходит для производства компонентов меньшей сложности.

Производство сложных деталей и вольфрамовых слитков методом CIP

CIP широко используется при производстве сложных компонентов и вольфрамовых слитков. С помощью технологии мокрых мешков можно прессовать вольфрамовые слитки весом до 1 тонны. Кроме того, CIP позволяет уплотнять более сложные компоненты благодаря своей способности создавать сложные формы и достигать высокой плотности неспеченного материала.

Подводя итог, можно сказать, что холодное изостатическое прессование (CIP) — это универсальный метод формования и консолидации порошкообразных материалов. Он предлагает такие преимущества, как возможность производить сложные компоненты, создавать сложные формы и достигать высокой плотности сырого материала. Выбор между технологиями мокрых мешков и сухих мешков зависит от конкретных требований проекта.

Холодное изостатическое прессование в инструментальном производстве

Холодное изостатическое прессование (CIP) — это метод, используемый в производстве инструментов для уплотнения порошкообразных материалов в твердую однородную массу перед механической обработкой или спеканием. Он обычно используется для производства изнашиваемых и металлообрабатывающих инструментов. CIP предполагает воздействие на порошок одинакового давления со всех сторон, в результате чего получаются заготовки или преформы высокой целостности с небольшими искажениями или растрескиванием при обжиге.

Применение CIP для производства изнашиваемых инструментов и инструментов для обработки металлов давлением

CIP широко используется в производстве изнашиваемых инструментов и инструментов для обработки металлов давлением. Он особенно подходит для деталей, которые слишком велики для прессования в одноосных прессах и не требуют высокой точности в спеченном состоянии. CIP позволяет производить заготовки или преформы высокой целостности с минимальной деформацией или растрескиванием.

Использование CIP-прессов с сухими и мокрыми мешками.

Существует два типа процессов CIP: в сухих мешках и в мокрых мешках. При использовании сухого мешка порошок помещается в непроницаемый формовочный мешок внутри камеры высокого давления. Затем мешок подвергается изостатическому давлению с использованием жидкой среды на водной основе при температуре окружающей среды. Этот процесс автоматизирован и позволяет производить большие объемы относительно простых форм.

С другой стороны, процесс «мокрого мешка» включает погружение порошкового материала в гибком мешке в жидкость под высоким давлением в сосуде под давлением. Затем применяется изостатическое давление для сжатия порошка до желаемой формы. Этот процесс идеально подходит для производства изделий различных форм и малых и больших объемов, включая прессование крупных изделий.

Процесс CIP с использованием жидкой среды на водной основе при температуре окружающей среды

При CIP порошковый материал помещается в непроницаемый формовочный мешок внутри камеры высокого давления. Мешок заполняется жидкой средой на водной основе, и вся форма со всех сторон равномерно подвергается высокому давлению. Давление создается с использованием жидкой среды на водной основе при температуре окружающей среды. Этот процесс позволяет уплотнить порошковый материал в твердую однородную массу.

Использование фасонных мешков с сердцевиной и порошков без воска или с низким содержанием воска.

Для получения форм, близких к чистой, в процессе CIP используются фасонные пакеты с сердцевинами. Эти фасонные пакеты помогают достичь желаемой формы и допусков по размерам конечного продукта. Кроме того, при холодном изостатическом прессовании применяют порошки без воска или с низким содержанием воска. Это гарантирует, что порошковый материал можно легко спрессовать в твердую массу без необходимости чрезмерного нагрева или давления.

Размерные допуски деталей, производимых методом CIP

Размерные допуски деталей, изготовленных методом CIP, относительно велики по сравнению с одноосным прессованием. Это означает, что контроль размера и формы не так важен в процессе CIP. Однако детали, произведенные методом CIP, по-прежнему требуют механической обработки в сыром или предварительно спеченном состоянии с последующим спеканием для достижения окончательных размеров и свойств.

В целом, холодное изостатическое прессование является универсальным методом, используемым в инструментальном производстве для изготовления изнашиваемых и формовочных инструментов. Он предлагает такие преимущества, как высокоцелостные заготовки или преформы, минимальная деформация или растрескивание, а также возможность производить формы, близкие к неточным. CIP — это экономичный и эффективный процесс, который можно использовать для крупносерийного производства изделий сложной формы в различных отраслях промышленности.

Холодное изостатическое прессование в производстве порошков редких металлов

Холодное изостатическое прессование — метод, используемый при производстве порошков редких металлов. Он предполагает применение давления к порошку при комнатной температуре или немного выше, обычно ниже 93°C. Прилагаемое давление колеблется в пределах 100-600 МПа.

Целью холодного изостатического прессования является получение «сырой» детали достаточной прочности для обработки, обработки и последующего спекания для достижения окончательной прочности. В этом методе используется жидкая среда, такая как вода, масло или смесь гликолей.

Что касается металлов, холодное изостатическое прессование позволяет достичь теоретической плотности около 100%. Для керамических порошков достигаемая плотность составляет примерно 95%. Холодное изостатическое прессование особенно полезно при формовании порошкообразных материалов при комнатной температуре с использованием резины или пластика в качестве материала формовочной оболочки и жидкости в качестве среды давления.

Одним из преимуществ холодного изостатического прессования является то, что оно устраняет необходимость в дорогостоящих пресс-матрицах, что делает его экономически эффективным вариантом. Это особенно полезно при производстве больших или сложных прессовок, когда высокие первоначальные затраты на пресс-формы не могут быть оправданы.

Этот метод можно использовать в промышленных масштабах для различных типов порошков, включая металлы, керамику, пластики и композиты. Требуемое давление для уплотнения варьируется от менее 5000 фунтов на квадратный дюйм до более 100 000 фунтов на квадратный дюйм (от 34,5 до 690 МПа).

Порошки уплотняются в эластомерных формах с помощью мокрого или сухого мешкового процесса. Холодное изостатическое прессование позволяет производить высококачественные детали, которые могут подвергаться дальнейшему спеканию или горячему изостатическому прессованию.

Холодное изостатическое прессование и экструзия

Коммерческое использование CIP и экструзии для производства экструдированных стержней и стержней AlBeMet.

Холодное изостатическое прессование (CIP) широко используется в коммерческих целях для производства экструдированных стержней и брусков AlBeMet. Этот процесс включает предварительное уплотнение неспеченных или уплотненных зеленым красителем компонентов металлического порошка перед дальнейшей обработкой, такой как прокатка, механическая обработка или спекание. Системы CIP используются в различных отраслях промышленности, включая аэрокосмическую, военную, промышленную и медицинскую, для создания безупречных компонентов с достаточной прочностью в сыром состоянии для обработки и спекания.

Процесс герметизации, дегазации и предварительного нагрева заготовки.

Процесс холодного изостатического прессования начинается с капсулирования металлического порошка в эластомерную форму из таких материалов, как уретан, каучук или поливинилхлорид. Инкапсулированный порошок затем подвергается воздействию давления жидкости, обычно с использованием масла или воды, в диапазоне от 60 000 фунтов/дюйм2 до 150 000 фунтов/дюйм2. Это давление способствует равномерному уплотнению порошка, в результате чего получается сырая прессовка с низкой геометрической точностью, но с высокой плотностью. Затем сырую прессовку предварительно нагревают, чтобы подготовить ее к дальнейшей обработке.

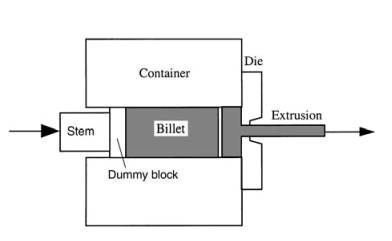

Процесс экструзии с использованием конической матрицы

После предварительного нагрева заготовка подвергается процессу экструзии с использованием конической матрицы. Конусная матрица помогает придать форму экструдированному стержню или стержню AlBeMet в соответствии с желаемыми размерами. Процесс экструзии включает применение высокого давления для пропускания заготовки через коническую матрицу, в результате чего образуется непрерывный экструдированный продукт. Этот процесс обеспечивает однородность и консистенцию экструдированного стержня или бруска AlBeMet.

Постэкструзионные процессы, включая химическое травление и удаление медной пленки.

После завершения процесса экструзии выполняются постэкструзионные процессы для очистки экструдированного продукта. Эти процессы включают химическое травление и удаление медной пленки. Химическое травление помогает удалить любые поверхностные загрязнения и дефекты, обеспечивая качество экструдированного стержня или бруска AlBeMet. Удаление медной пленки необходимо, поскольку она обычно присутствует на поверхности экструдированного продукта из-за использования медных сплавов в процессе экструзии.

Процесс отжига экструдированных алюминиево-бериллиевых сплавов

После процессов постэкструзии экструдированные алюминиево-бериллиевые сплавы (AlBeMet) подвергаются процессу отжига. Отжиг предполагает нагрев экструдированного продукта до определенной температуры, а затем медленное его охлаждение для снятия внутренних напряжений и улучшения его механических свойств. Этот процесс помогает повысить прочность, пластичность и стабильность экструдированного стержня или стержня AlBeMet.

В целом, холодное изостатическое прессование и экструзия играют решающую роль в коммерческом производстве экструдированных прутков и прутков AlBeMet. Сочетание этих процессов обеспечивает производство высококачественных компонентов с точными размерами и отличными механическими свойствами.

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Лабораторный циркуляционный вакуумный насос для воды для лабораторного использования

- Лабораторный циркуляционный вакуумный насос для лабораторного использования

- Вакуумная машина для холодной заливки образцов

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Связанные статьи

- Изучение областей применения изостатического прессования

- Применение технологии горячего изостатического прессования при приготовлении специальной керамики

- Холодное изостатическое прессование (CIP): проверенный процесс высокопроизводительного производства деталей

- Аддитивное производство для изостатического прессования: соединение новой технологии с традиционным производством

- Понимание холодного изостатического прессования и его применения