Введение в технологию CVD

Определение и важность

Химическое осаждение из паровой фазы (CVD) является одной из важнейших технологий осаждения тонких пленок, играющей решающую роль в производстве полупроводников и множестве других отраслей промышленности. Эта технология позволяет точно и контролируемо осаждать тонкие пленки на различные подложки, что необходимо для изготовления электронных компонентов, оптических покрытий и защитных слоев.

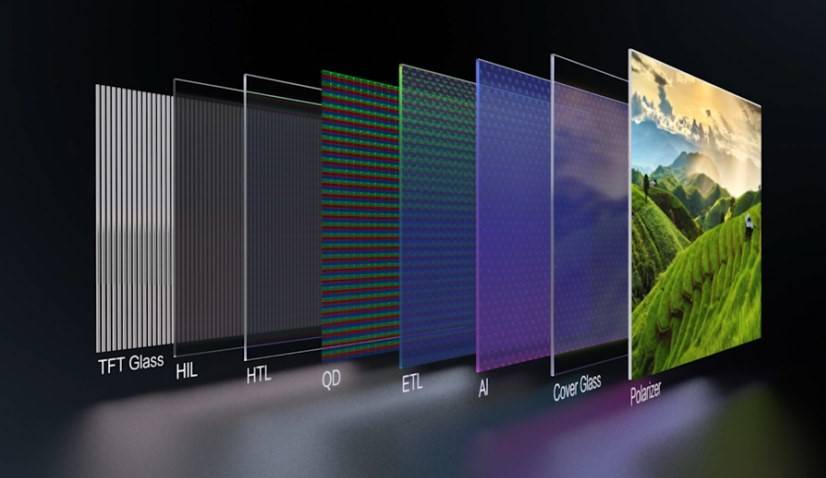

В производстве полупроводников CVD незаменима для создания высококачественных однородных пленок, которые повышают производительность и надежность интегральных схем. Способность осаждать материалы со специфическими свойствами, такими как проводимость, изоляция и оптическая прозрачность, делает CVD незаменимым инструментом в производстве передовых микроэлектронных устройств.

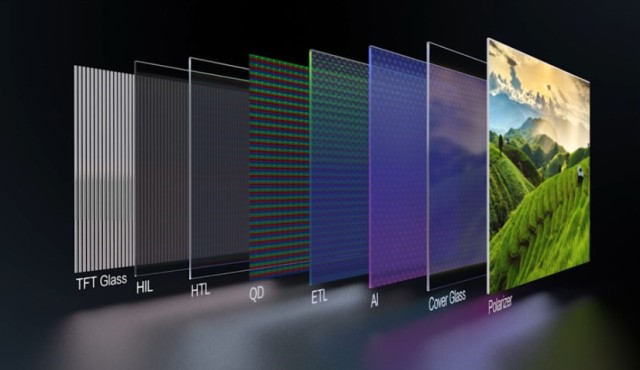

Помимо полупроводников, CVD находит широкое применение в дисплейных технологиях, где используется для нанесения пленок оксида индия-олова (ITO) и меди, что повышает функциональность и долговечность дисплейных устройств. Кроме того, CVD используется в производстве оптических покрытий для линз и зеркал, а также антикоррозионных покрытий для металлических поверхностей, демонстрируя свою универсальность в различных областях.

Значение CVD заключается не только в широком спектре его применения, но и в его способности создавать пленки с исключительной однородностью, адгезией и управляемостью. Эти качества делают CVD незаменимой технологией для развития различных отраслей промышленности и стимулирования инноваций в материаловедении.

Принцип работы CVD

Процесс химической реакции

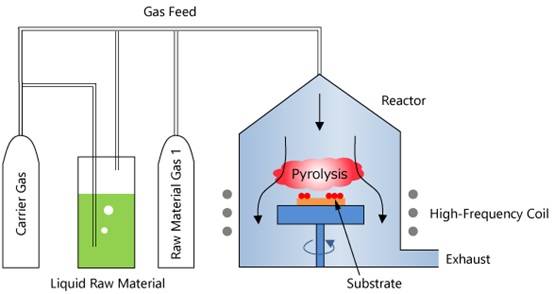

В процессе химического осаждения из паровой фазы (CVD) формирование тонких пленок основано на контролируемой химической реакции. Вначале в реакционную камеру вводятся газовые прекурсоры, которые являются сырьем для получения желаемой пленки. Как правило, эти прекурсоры представляют собой летучие соединения, которые легко испаряются. Попадая в камеру, эти газы подвергаются нагреву, часто в диапазоне от нескольких сотен до тысяч градусов Цельсия, в зависимости от конкретного прекурсора и желаемых свойств пленки.

Процесс нагрева очень важен, поскольку он обеспечивает энергию, необходимую для преодоления молекулами газа барьеров энергии активации, что позволяет им вступать в реакцию. При повышении температуры газовые прекурсоры разлагаются и вступают в реакцию друг с другом или с поверхностью подложки. Обычно эта реакция происходит на поверхности подложки, где прекурсоры адсорбируются и затем подвергаются дальнейшему разложению или объединению. Продукты этих реакций включают в себя желаемый пленочный материал, который осаждается на подложку, и побочные продукты, которые обычно являются газообразными и выводятся из системы.

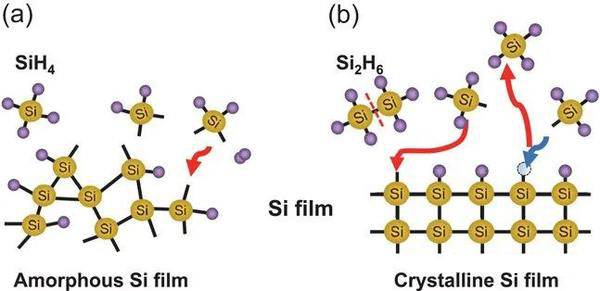

Например, при осаждении кремниевых пленок обычным прекурсором является силан (SiH4). При нагревании силан разлагается на кремний и газообразный водород. Затем атомы кремния осаждаются на подложку, образуя непрерывную пленку, в то время как газообразный водород удаляется из реакционной камеры. Этот пример иллюстрирует динамичный характер CVD-процесса, в котором точный контроль температуры и расхода прекурсоров необходим для достижения желаемого качества и однородности пленки.

Процесс химических реакций в CVD не ограничивается простыми разложениями; он может включать и сложные реакции, такие как окисление, нитрирование или образование сложных материалов. Эти реакции часто облегчаются присутствием дополнительных газов-реактантов, таких как кислород или азот, которые вводятся в камеру для изменения свойств пленки. Например, при осаждении пленок диоксида кремния (SiO2) силан реагирует с кислородом для образования оксидного слоя.

Пример реакции

В контексте химического осаждения из паровой фазы (CVD) одна из основных реакций включает разложение трихлорсилана (SiHCl₃). Этот процесс является основополагающим для формирования тонких пленок, особенно в производстве полупроводников. При нагревании SiHCl₃ претерпевает сложное химическое превращение. Исходный материал кремния, SiHCl₃, распадается на элементарный кремний, который затем осаждается на подложку. Одновременно в качестве побочных продуктов выделяются газы хлора (Cl₂) и соляной кислоты (HCl). Эти газы обычно отводятся из реакционной камеры, чтобы не мешать процессу осаждения.

Эта реакция иллюстрирует основной принцип CVD, когда газы-предшественники превращаются в твердые пленки посредством контролируемых химических реакций. Разложение SiHCl₃ не только обеспечивает кремний, необходимый для формирования пленки, но и иллюстрирует важность управления газом для поддержания чистой и эффективной среды осаждения. Побочные газы, Cl₂ и HCl, крайне важно отслеживать и контролировать, поскольку их присутствие может повлиять на качество и однородность осажденной пленки.

Классификация CVD

Термическое CVD

Термическое химическое осаждение из паровой фазы (CVD) предполагает нагрев газов-прекурсоров до высокой температуры, обычно выше 700°C, в реакционной камере. Эта повышенная температура необходима для разложения газов-предшественников, которые затем осаждаются на подложку, образуя тонкую пленку. Процесс основан на использовании тепловой энергии для запуска химических реакций, необходимых для формирования пленки, что обеспечивает улучшенные свойства осажденной пленки, такие как повышенная кристалличность, большая плотность и высокая скорость осаждения.

При термическом CVD газообразные реактивы часто переносятся в реакторную камеру инертным газом, например азотом, что помогает поддерживать контролируемую среду. Высокие температуры не только способствуют разложению прекурсоров, но и позволяют проводить реакции, которые при более низких температурах были бы невозможны. Однако высокие температуры могут привести к таким недостаткам, как образование напряжений в пленке, увеличение скорости диффузии элементов из подложки в пленку и возможная деградация самой подложки.

| Преимущества | Недостатки |

|---|---|

| Повышенная скорость осаждения | Формирование напряжений |

| Улучшенная кристалличность | Более высокая скорость диффузии |

| Большая плотность пленки | Деградация подложки |

Термический CVD особенно выгоден в производстве полупроводников, где он используется для нанесения тонких пленок, таких как диоксид кремния, нитрид кремния и поликремний, на кремниевые пластины. Эти пленки необходимы для изготовления интегральных схем и других электронных устройств. Несмотря на свои преимущества, термическое CVD требует тщательного управления температурой и скоростью подачи прекурсоров для оптимизации процесса осаждения и смягчения возможных недостатков.

Плазменный CVD (PECVD)

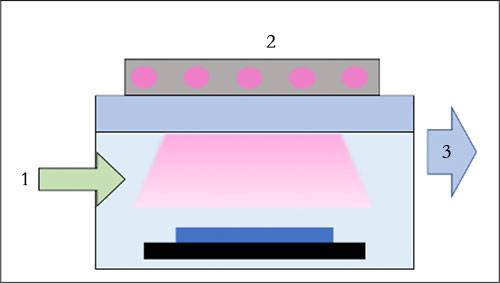

Химическое осаждение из паровой плазмы (PECVD) - это специализированный вариант химического осаждения из паровой фазы (CVD), в котором плазма используется для увеличения скорости реакции и тщательного контроля процесса осаждения. В отличие от традиционных методов CVD, в которых для разложения газов-предшественников используется исключительно тепловая энергия, в PECVD для активации реакционных газов применяется плазма, что позволяет проводить осаждение при значительно более низких температурах, обычно в диапазоне от 100 до 600 °C.

В PECVD плазма действует как катализатор, расщепляя реактивные прекурсоры на составляющие их атомы или молекулы, которые затем вступают в реакцию и осаждаются на поверхности подложки. Такое плазменное разрушение позволяет осаждать различные пленки, включая кремний (Si), диоксид кремния (SiO2), нитрид кремния, оксинитрид кремния и карбид кремния, при температурах до 200-350 °C. Этот более низкий температурный диапазон особенно выгоден при работе с термочувствительными материалами, такими как алюминий, где более высокие температуры могут нарушить целостность подложки.

Процесс PECVD часто проводится в плазменной системе с параллельными пластинами и емкостной связью. В такой установке подложка располагается на заземленном электроде, а плазма генерируется между двумя электродами. Газы, используемые в PECVD, могут варьироваться в зависимости от желаемых свойств пленки. Среди распространенных газов - силан (SiH4), закись азота (N2O), аммиак (NH3), гелий (He), аргон (Ar), трифторид азота (NF3) и фосфин (PH3). Каждый газ играет определенную роль в процессе осаждения, способствуя формированию желаемой пленки.

Одной из ключевых технических характеристик PECVD является возможность работы при температурах ниже 540 °C, что делает его пригодным для широкого спектра подложек. Технологическая камера обычно оснащена несколькими газовыми камерами, такими как силановые камеры (A + C) и камера TEOS (тетраэтил ортосиликат) (B), каждая из которых предназначена для работы с различными газовыми смесями и требованиями к осаждению. Такая модульная конструкция обеспечивает большую гибкость и контроль над процессом осаждения, гарантируя производство высококачественных пленок с точными свойствами.

Металлоорганическое осаждение из газовой фазы (MOCVD)

Металлоорганическое химическое осаждение из паровой фазы (MOCVD) - это передовой метод эпитаксиального роста, использующий металлоорганические соединения в качестве газов-предшественников для осаждения металлических и полупроводниковых пленок. Этот метод особенно примечателен своей способностью выращивать широкий спектр сложных полупроводников, включая материалы Ⅲ-V и Ⅱ-VI, а также их многослойные твердые растворы.

Ключевые особенности MOCVD

-

Исходные материалы: MOCVD использует органические соединения элементов III и II групп, а также гидриды элементов V и VI групп в качестве основных исходных материалов для роста кристаллов. Эти материалы вводятся в реакционную камеру в газообразном состоянии, где они подвергаются термическому разложению с образованием тонких монокристаллических слоев на подложке.

-

Контроль точности: Одним из значительных преимуществ MOCVD является точный контроль над составом и концентрацией легирующих элементов в осаждаемых пленках. Эта точность достигается за счет регулирования скорости потока и времени включения/выключения газообразных прекурсоров, что позволяет выращивать тонкие и сверхтонкие слои материалов с высокой точностью.

-

Быстрое переключение: Относительно быстрая скорость потока газа в реакционной камере позволяет быстро менять состав и концентрацию легирующих элементов в нескольких соединениях. Такая возможность быстрого переключения снижает вероятность возникновения эффекта памяти, облегчая создание крутых интерфейсов и делая MOCVD идеальным методом для выращивания гетероструктур, сверхрешеток и квантовых ям.

Преимущества перед другими эпитаксиальными методами

По сравнению с другими методами эпитаксиального роста MOCVD обладает рядом неоспоримых преимуществ:

| Преимущество | Описание |

|---|---|

| Контроль компонентов | Газообразное состояние прекурсоров позволяет точно контролировать компоненты, концентрацию легирующих веществ и толщину эпитаксиального слоя. |

| Быстрая регулировка | Быстрое изменение скорости потока газа позволяет оперативно корректировать состав соединения, уменьшая эффект памяти и повышая качество интерфейса. |

| Универсальность | Подходит для широкого спектра составных полупроводников, включая материалы Ⅲ-V и Ⅱ-VI, что делает его очень универсальным для различных применений. |

Области применения CVD

Производство полупроводников

В производстве полупроводников химическое осаждение из паровой фазы (CVD) играет ключевую роль в создании передовых материалов, которые повышают производительность и надежность устройств. Этот процесс включает в себя осаждение различных пленок, в том числе силицидов, нитридных и металлических пленок, каждая из которых предназначена для конкретных применений в полупроводниковой промышленности.

Силициды

Силициды, образующиеся в результате реакции кремния с металлами, играют важнейшую роль в снижении контактного сопротивления и повышении эффективности полупроводниковых приборов. Они широко используются в электродах затвора, межсоединениях и контактных площадках. Например, силицид вольфрама (WSi₂) часто используется в КМОП-технологии благодаря своему низкому удельному сопротивлению и термической стабильности.

Нитридные пленки

Нитридные пленки, такие как нитрид кремния (Si₃N₄), служат для различных целей в производстве полупроводников. Они выступают в качестве диффузионных барьеров, препятствующих миграции легирующих элементов и примесей, а также в качестве пассивирующих слоев, защищающих устройство от воздействия факторов окружающей среды. Кроме того, нитридные пленки являются неотъемлемой частью формирования конденсаторов в устройствах DRAM, обеспечивая высокую емкость и низкие токи утечки.

Металлические пленки

Металлические пленки, в том числе алюминиевые (Al) и медные (Cu), необходимы для создания межсоединений, которые облегчают прохождение электрических сигналов в интегральных схемах. Медь, в частности, предпочитают за ее низкое удельное сопротивление и способность снижать энергопотребление и тепловыделение. Использование CVD для осаждения этих металлических пленок обеспечивает равномерное покрытие и отличную адгезию, что очень важно для поддержания целостности и производительности полупроводниковых устройств.

Используя технологию CVD, производители полупроводников могут добиться точного контроля над процессом осаждения, в результате чего получаются высококачественные пленки, отвечающие строгим требованиям современных электронных устройств.

Дисплейные технологии

В области дисплейных технологий,пленки на основе оксида индия-олова (ITO) имедные плёнки играют ключевую роль. Эти материалы являются неотъемлемой частью производства различных устройств отображения информации, повышая их производительность и функциональность.

Пленки из оксида индия-олова (ITO)

Пленки ITO известны своей исключительной электропроводностью и оптической прозрачностью. Это уникальное сочетание делает их идеальными для таких приложений, как:

- Сенсорные экраны: Обеспечение проводящего слоя, необходимого для сенсорных дисплеев.

- Электролюминесцентные панели: Обеспечивают излучение света в дисплеях.

- Солнечные элементы (Solar Cells): Повышают эффективность фотоэлектрических устройств, пропуская свет и проводя электричество.

Медные пленки

Медные пленки, с другой стороны, славятся своей высокой электропроводностью и механической прочностью. Эти свойства используются в:

- Гибкие дисплеи: Обеспечивают долговечность и эффективную передачу сигнала.

- Дисплеи высокого разрешения: Обеспечивают минимальные потери сигнала и высокоскоростную обработку данных.

- Усовершенствованная упаковка: Поддержка взаимосвязи в сложных электронных системах.

Как правило, пленки ITO и меди осаждаются с помощьюХимическое осаждение из паровой фазы (CVD) что позволяет точно контролировать толщину и однородность пленки, обеспечивая оптимальную производительность устройств отображения информации.

Другие области

Технология химического осаждения из паровой фазы (CVD) выходит за рамки производства полупроводников и дисплеев, проникая в различные отрасли промышленности, где требуются точные и долговечные покрытия. Одним из наиболее важных направлений являетсяоптические покрытияCVD-технология используется для нанесения тонких пленок на линзы, зеркала и другие оптические компоненты. Эти покрытия улучшают светопропускание, уменьшают отражение и улучшают общие оптические характеристики, что делает их незаменимыми в таких областях, как телекоммуникации, аэрокосмическая промышленность и медицинская визуализация.

Еще одно значительное применение - этоантикоррозийные покрытия. CVD-технологии используются для создания защитных слоев на металлах и сплавах, защищающих их от неблагоприятных условий окружающей среды и продлевающих срок службы. Это особенно важно в таких отраслях, как автомобильная, аэрокосмическая и морская техника, где материалы подвергаются воздействию коррозионных элементов.

| Применение | Влияние на промышленность |

|---|---|

| Оптические покрытия | Улучшает оптические устройства, что очень важно для телекоммуникаций и медицинской визуализации. |

| Антикоррозионные покрытия | Защищают металлы в автомобильной, аэрокосмической и морской отраслях, продлевая срок их службы. |

Эти области применения подчеркивают универсальность и надежность технологии CVD, делая ее краеугольным камнем в современных промышленных процессах.

Характеристики CVD-процесса

Требование к высокой температуре

Требование высокой температуры в процессе химического осаждения из паровой фазы (CVD) является ключевым по нескольким причинам. Во-первых, повышенные температуры необходимы дляповышения скорости реакции газов-прекурсоров. При нагревании эти газы подвергаются разложению и последующим химическим реакциям на поверхности подложки, что приводит к образованию желаемой тонкой пленки. Кинетическая энергия, обеспечиваемая теплом, гарантирует, что молекулы имеют достаточно энергии для реакции и образования устойчивых связей.

Кроме того, высокие температуры способствуютувеличить скорость диффузии реактивов на подложку. Эта диффузия имеет решающее значение для достижения равномерного осаждения пленки по всей поверхности. Без достаточного количества тепла процесс диффузии будет протекать вяло, что приведет к образованию неоднородных и потенциально дефектных пленок.

Кроме того, высокие температуры играют важную роль вудаление примесей из реакционной среды. Такие примеси, как влага или остаточные газы, могут быть удалены при повышенных температурах, что обеспечивает более чистый процесс осаждения. Этот аспект очистки особенно важен при производстве высокочистых материалов, используемых в полупроводниковых устройствах.

| Диапазон температур | Эффект |

|---|---|

| Низкие (<400°C) | Медленная скорость реакции, ограниченная диффузия, возможность получения неоднородных пленок. |

| Средняя (400-800°C) | Оптимальна для многих процессов CVD, сбалансированные скорости реакции и диффузии. |

| Высокая (>800°C) | Быстрые реакции, высокие скорости диффузии, но возможно превышение тепловых пределов подложки. |

Вакуумная среда

Процесс CVD обычно проводится в вакуумной среде. Эта контролируемая атмосфера очень важна по нескольким причинам. Во-первых, вакуум минимизирует присутствие загрязняющих веществ, таких как кислород и водяной пар, которые в противном случае могут помешать химическим реакциям и ухудшить качество осажденной пленки. Во-вторых, поддержание вакуума помогает управлять давлением в камере осаждения, обеспечивая оптимальную скорость потока газовых прекурсоров и их эффективную реакцию на поверхности подложки.

В вакууме средний свободный путь молекул газа увеличивается, что уменьшает количество столкновений между молекулами. Это уменьшает количество столкновений и обеспечивает более направленное движение газовых прекурсоров к подложке, улучшая процесс осаждения. Кроме того, вакуумная среда позволяет лучше контролировать температуру и давление, которые являются критическими параметрами в процессе CVD.

| Преимущество | Описание |

|---|---|

| Уменьшение загрязняющих веществ | Минимизирует влияние кислорода и водяного пара. |

| Управление давлением | Обеспечивает оптимальный поток и реакцию газовых прекурсоров. |

| Увеличение среднего свободного пробега | Уменьшает столкновения молекул, улучшая осаждение. |

| Контроль температуры | Позволяет лучше контролировать критические параметры. |

Вакуумная среда - это не просто техническое требование, а фундаментальный аспект, лежащий в основе эффективности и точности CVD-процесса. Поддерживая вакуум, производители могут получать высококачественные, однородные пленки с желаемыми свойствами, что делает его незаменимым элементом технологии CVD.

Подготовка поверхности

Перед любым процессом нанесения покрытий, особенно при химическом осаждении из паровой фазы (CVD), поверхность подложки должна пройти тщательную подготовку, чтобы обеспечить оптимальную адгезию и качество пленки. Этот этап очень важен, поскольку он напрямую влияет на производительность и долговечность осажденных тонких пленок.

Такие загрязнения, как органические остатки, оксиды и влага, должны быть тщательно удалены. Эти загрязнения могут препятствовать химическим реакциям, необходимым для формирования пленки, и приводить к появлению таких дефектов, как точечные отверстия или неоднородные покрытия. Методы подготовки поверхности различны, но общие методы включаютхимическая очистка,травлениеиплазменная обработка.

-

Химическая очистка: Она включает в себя использование растворителей или кислот для растворения и удаления органических и неорганических загрязнений. Например, очистка RCA - это стандартный метод, в котором для очистки кремниевых пластин используется смесь перекиси водорода и серной кислоты.

-

Травление: Этот метод позволяет избирательно удалять поверхностные слои с помощью химических реакций. Например, фтористоводородная кислота часто используется для удаления нативного диоксида кремния с кремниевых подложек.

-

Плазменная обработка: Этот метод использует плазму для активации поверхности, повышая ее реакционную способность и очищая от остаточных загрязнений. Она особенно эффективна для удаления органических остатков и повышения поверхностной энергии.

Каждый из этих методов играет важную роль в обеспечении отсутствия загрязнений на подложке, что способствует успешному осаждению высококачественных тонких пленок. Правильная подготовка поверхности не только повышает адгезию осаждаемой пленки, но и обеспечивает соответствие свойств пленки, таких как однородность и плотность, требуемым спецификациям.

Ограничения подложки

Ограничения по температуре и реакционной способности являются критическими факторами, которые могут существенно ограничить диапазон применимых подложек в процессах химического осаждения из паровой фазы (CVD). Высокие температуры, необходимые для протекания химических реакций, могут накладывать термические ограничения на материал подложки, ограничивая выбор теми, которые могут выдерживать такие экстремальные условия без деградации или деформации. Например, некоторые органические материалы или металлы с низкой температурой плавления могут оказаться непригодными из-за их неспособности сохранять структурную целостность при повышенных температурах.

Кроме того, реакционная способность газов-предшественников и возникающие химические взаимодействия с поверхностью подложки могут еще больше сузить выбор подходящих материалов. Некоторые подложки могут неблагоприятно реагировать с газами осаждения, что приводит к нежелательным побочным реакциям или образованию неоднородных пленок. Такое ограничение реакционной способности требует тщательного выбора и предварительной обработки подложек для обеспечения совместимости с процессом CVD.

Покрытие и маскирование

В контексте химического осаждения из паровой фазы (CVD) процесс покрытия и маскирования играет решающую роль в определении конечного качества и функциональности осажденных тонких пленок. Хотя CVD обеспечивает равномерное покрытие всех участков подложки требуемым материалом, способность избирательно маскировать определенные области становится решающим фактором в достижении точных рисунков и структур.

Аспект покрытия в CVD очень эффективен, так как обычно приводит к равномерному осаждению материала по всей поверхности подложки. Такая равномерность важна для приложений, где требуется равномерная толщина пленки, например, в производстве полупроводников и дисплейных технологий. Однако проблема возникает, когда необходимо защитить от процесса осаждения определенные участки подложки. В этом случае на помощь приходят методы маскирования.

Маскирование в CVD подразумевает использование физических барьеров или слоев фоторезиста для предотвращения осаждения материала в определенных областях. Хотя эта техника в целом эффективна, она имеет свои ограничения. Например, на точность процесса маскирования могут влиять такие факторы, как тип подложки, сложность рисунка и конкретные параметры CVD. Кроме того, сами маскирующие материалы должны быть тщательно подобраны, чтобы они не вступали в реакцию с газами осаждения и не разрушались под воздействием высоких температур, обычно используемых в процессах CVD.

Ограничение толщины пленки

Толщина тонких пленок, осажденных методом химического осаждения из паровой фазы (CVD), по своей природе ограничена несколькими факторами, в первую очередь параметрами процесса и физическим состоянием материалов. Эти ограничения очень важны для понимания практического применения и границ технологии CVD.

Параметры процесса

Сам процесс осаждения накладывает ряд ограничений на толщину пленки. К ключевым факторам относятся:

- Температура и давление: Высокие температуры, необходимые для реакций CVD, могут ограничивать толщину осаждаемой пленки. Экстремальные температуры могут вызвать термическую деградацию или неоднородность пленки. Аналогично, давление, под которым проходит процесс, может повлиять на скорость роста и однородность пленки.

- Кинетика реакции: Скорость, с которой газы-предшественники вступают в реакцию и образуют желаемую пленку, является еще одним ограничивающим фактором. Более быстрые реакции могут привести к образованию более тонких пленок, если процесс тщательно не контролируется.

Состояние материала

Физические и химические свойства материалов-прекурсоров также играют важную роль:

- Стабильность прекурсора: Стабильность газов-прекурсоров при высоких температурах может ограничить толщину пленки. Нестабильные прекурсоры могут преждевременно разлагаться, что приводит к образованию неполных или неоднородных пленок.

- Совместимость с подложкой: Способность материала подложки выдерживать условия осаждения имеет решающее значение. Некоторые подложки могут не выдержать высоких температур или реакционной способности, необходимых для осаждения толстых пленок.

Эти ограничения являются не просто ограничениями, а неотъемлемой частью процесса, гарантирующей высокое качество осажденных пленок и их пригодность для использования по назначению.

Адгезия

Отличные адгезионные свойства - отличительная черта технологии химического осаждения из паровой фазы (CVD), которая имеет решающее значение для долговечности и функциональности получаемых тонких пленок. Адгезия этих пленок зависит от нескольких факторов, включая подготовку поверхности подложки, химическую реактивность газов-прекурсоров, а также условия процесса, такие как температура и давление.

Например, правильная подготовка поверхности обеспечивает удаление загрязнений, создавая чистую и реактивную поверхность, которая улучшает сцепление между пленкой и подложкой. Этот этап особенно важен при производстве полупроводников, где даже незначительные загрязнения могут привести к значительным проблемам с производительностью.

Химическая природа газов-прекурсоров также играет ключевую роль. Реакция между газовыми прекурсорами и поверхностью подложки образует прочную химическую связь, которая является основой для превосходной адгезии, наблюдаемой в пленках CVD. Этот механизм химической связи гарантирует, что осажденные пленки остаются прочно прикрепленными к подложке даже в жестких условиях эксплуатации.

Условия процесса, такие как высокие температуры, необходимые для CVD, также способствуют сильной адгезии. Эти высокие температуры не только способствуют химическим реакциям, необходимым для формирования пленки, но и обеспечивают лучшую диффузию материалов пленки в подложку, создавая более прочный интерфейс.

Преимущества технологии CVD

Однородность

Равномерность химического осаждения из паровой фазы (CVD) - важнейший атрибут, обеспечивающий стабильное качество пленки на подложках большой площади. Эта равномерность достигается за счет тщательного контроля параметров процесса, включая температуру, давление и расход прекурсоров. Способность поддерживать однородность особенно важна в производстве полупроводников, где даже незначительные отклонения могут привести к существенным нарушениям характеристик конечного продукта.

Для примера рассмотрим типичную CVD-установку, в которой подложка подвергается воздействию равномерного потока газов-прекурсоров. Молекулы газа диффундируют и вступают в реакцию на поверхности подложки, образуя тонкую пленку. Точно управляя распределением этих газов, производители могут обеспечить равномерное осаждение по всей подложке, независимо от ее размера. Этому часто способствуют усовершенствованные конструкции реакторов, которые обеспечивают равномерное распределение газов и минимизируют локальные отклонения.

| Параметр | Влияние на равномерность |

|---|---|

| Температура | Обеспечивает равномерное разложение и осаждение прекурсоров. |

| Давление | Помогает поддерживать постоянный поток газа и скорость реакции. |

| Поток прекурсоров | Контролирует концентрацию и распределение реакционных веществ. |

Таким образом, однородность процессов CVD - это не просто желательная характеристика, а фундаментальное требование для получения высококачественных тонких пленок. Это подчеркивает важность точного контроля процесса и передовых реакторных технологий для достижения стабильных результатов на больших подложках.

Управляемость

Одной из отличительных особенностей технологии химического осаждения из паровой фазы (CVD) является высокая степень контролируемости процесса осаждения. Эта управляемость необходима для достижения точных свойств пленки и скорости осаждения, что очень важно для различных применений в производстве полупроводников, дисплеев и т. д.

Контроль скорости осаждения

Скорость осаждения в CVD можно тщательно контролировать, регулируя несколько параметров. К ним относятся:

- Температура: Изменяя температуру подложки и газов-предшественников, можно точно настроить скорость протекания химических реакций. Более высокие температуры обычно ускоряют скорость реакции, что приводит к более быстрому осаждению.

- Давление: Работа при различных давлениях может повлиять на динамику потока газов-прекурсоров и скорость их поступления на поверхность подложки.

- Скорость потока газа: Управление скоростью потока газов-прекурсоров позволяет точно регулировать концентрацию реактивов на подложке, тем самым влияя на скорость осаждения.

Настройка свойств пленки

Помимо скорости осаждения, CVD предлагает широкий контроль над свойствами получаемой пленки. К основным свойствам, которые можно настроить, относятся:

- Толщина пленки: Тщательно управляя параметрами процесса, можно контролировать толщину осажденной пленки в узком диапазоне, обеспечивая однородность на больших подложках.

- Химический состав: Использование различных газов-прекурсоров или их смесей позволяет осаждать пленки с различным химическим составом в соответствии с требованиями конкретного применения.

- Кристаллическая структура: Температура и давление могут влиять на кристалличность осаждаемой пленки, позволяя создавать аморфные или кристаллические структуры в зависимости от необходимости.

- Напряжение: Внутреннее напряжение в пленке может контролироваться для предотвращения дефектов и обеспечения целостности пленки и ее адгезии к подложке.

Гибкость процесса

Управляемость CVD распространяется и на гибкость самого процесса. Различные типы CVD, такие как термический CVD, плазменный CVD (PECVD) и металлоорганический CVD (MOCVD), предлагают уникальные преимущества и механизмы контроля. Например, в PECVD используется плазма для увеличения скорости реакции и обеспечения дополнительного контроля над процессом осаждения, а MOCVD позволяет использовать металлоорганические соединения для осаждения сложных материалов.

Универсальность

Технология химического осаждения из паровой фазы (CVD) отличается исключительной универсальностью, что делает ее краеугольным камнем в различных отраслях промышленности. Эта универсальность объясняется, прежде всего, способностью осаждать широкий спектр материалов, каждый из которых предназначен для конкретного применения. Будь то создание высококачественных полупроводниковых пленок, усовершенствование дисплейных технологий или разработка защитных покрытий, CVD доказывает свою адаптивность к различным типам материалов и функциональным требованиям.

Разнообразие материалов

Способность CVD обрабатывать различные материалы является значительным преимуществом. От кремния и металлических пленок до сложных соединений, таких как нитриды и оксиды, - диапазон материалов, которые можно обрабатывать, очень широк. Благодаря такому широкому спектру CVD может удовлетворить самые строгие требования современных технологических приложений, от микроэлектроники до передовой оптики.

Гибкость применения

Помимо разнообразия материалов, гибкость CVD-технологии распространяется и на ее применение в различных областях. В производстве полупроводников он незаменим для создания силицидов, нитридных пленок и металлических слоев, каждый из которых играет решающую роль в производительности устройства. В дисплейных технологиях CVD используется для нанесения пленок оксида индия-олова (ITO) и меди, что повышает функциональность и долговечность экранов. Кроме того, CVD находит применение в менее традиционных областях, таких как нанесение оптических покрытий и антикоррозионная обработка, что еще раз подтверждает его универсальность.

Адаптируемость процессов

Адаптируемость процессов CVD - еще одна грань его универсальности. Такие технологии, как термическое CVD, плазменное CVD (PECVD) и металлоорганическое CVD (MOCVD), обладают уникальными преимуществами, позволяя точно контролировать процесс осаждения. Благодаря этой адаптивности CVD можно оптимизировать для различных подложек и условий окружающей среды, что делает его универсальным инструментом в руках исследователей и инженеров.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Связанные статьи

- Преимущества и недостатки химического осаждения из паровой фазы (CVD)

- Химическое осаждение из паровой фазы с расширенной плазмой (PECVD): Исчерпывающее руководство

- Почему PECVD необходима для производства микроэлектронных устройств

- Сравнение производительности PECVD и HPCVD при нанесении покрытий

- CVD-машины для нанесения тонких пленок