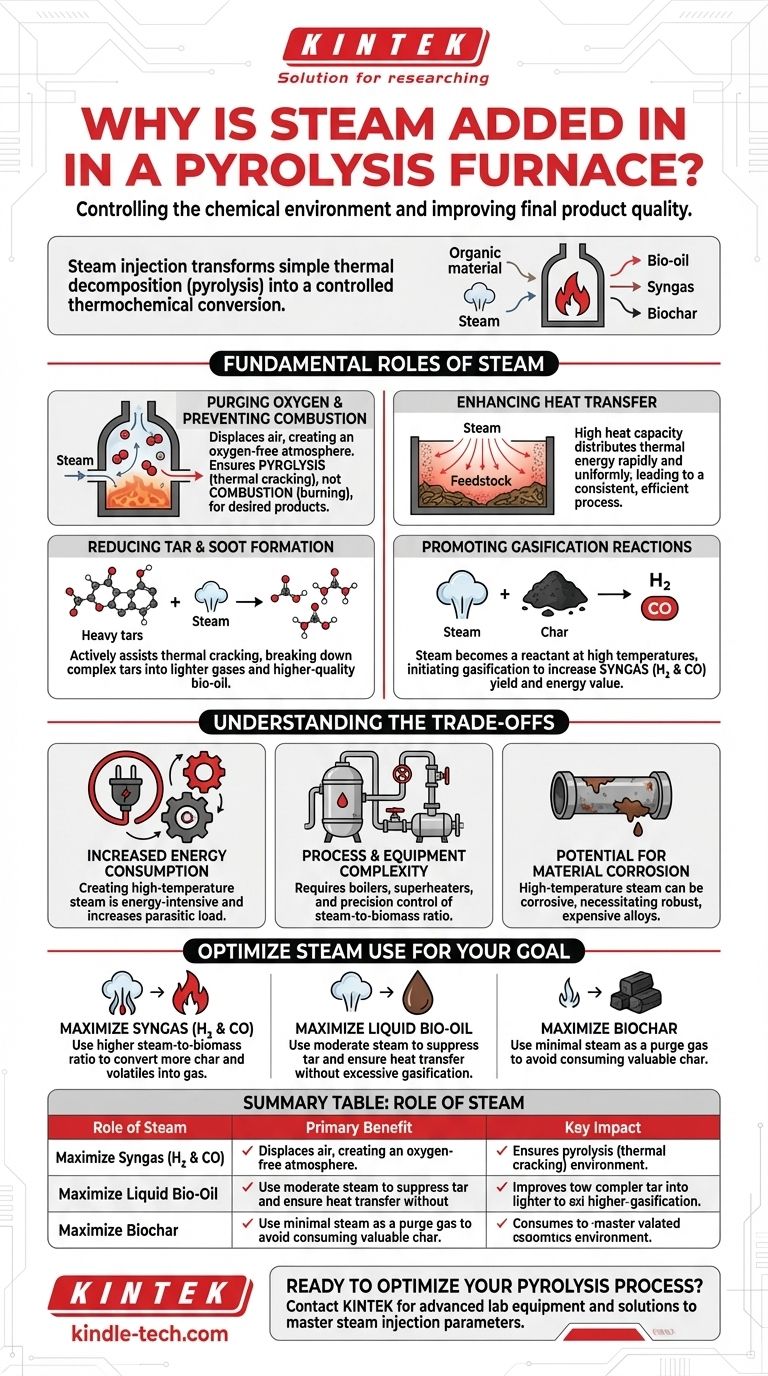

По сути, пар добавляют в пиролизную печь для контроля химической среды и улучшения качества конечных продуктов. Хотя пиролиз технически представляет собой термическое разложение органического материала в отсутствие кислорода, впрыск пара выполняет несколько критически важных функций: от предотвращения нежелательного сгорания до активного участия в химических реакциях, которые улучшают состав получаемых газов и жидкостей.

Решение о добавлении пара знаменует собой фундаментальный сдвиг в стратегии процесса. Вы больше не просто разлагаете материал теплом (пиролиз); вы используете пар как инструмент для активного влияния на пути реакции, уменьшения нежелательных побочных продуктов, таких как смолы, и увеличения выхода ценных газов, например водорода.

Основные функции пара в пиролизе

Впрыск пара в пиролизную печь — это целенаправленное инженерное решение, которое одновременно служит нескольким целям. Оно выводит процесс за рамки простого термического разложения в более контролируемое и универсальное термохимическое преобразование.

Вытеснение кислорода и предотвращение сгорания

Самая базовая функция пара — действовать как вытесняющий агент. Он вытесняет окружающий воздух — и в частности кислород — из печи.

Создавая бескислородную (анаэробную) атмосферу, пар гарантирует, что органическое сырье подвергается пиролизу (термическому крекингу), а не сгоранию (горению). Это основополагающее требование для получения биомасла, синтез-газа или биоугля вместо просто золы и дымовых газов.

Улучшение теплопередачи

Пар обладает высокой теплоемкостью и является отличной средой для передачи тепловой энергии.

При впрыске перегретого пара он распределяет тепло по сырью быстрее и равномернее, чем только за счет лучистого тепла. Это гарантирует, что весь материал быстро достигнет целевой температуры пиролиза, что приведет к более стабильному и эффективному процессу.

Снижение образования смол и сажи

Одной из самых больших проблем при пиролизе является образование сложных тяжелых углеводородов, известных как смолы. Эти смолы могут засорять оборудование и снижать качество желаемых жидких (биомасло) и газообразных продуктов.

Пар активно способствует термическому крекингу, разлагая эти крупные молекулы смол на более мелкие, легкие и более ценные газообразные соединения. В результате получается более чистый газовый поток и биомасло более высокого качества с меньшей вязкостью.

Содействие реакциям газификации

Это самая продвинутая функция пара. При высоких температурах пиролизной печи пар перестает быть инертной жидкостью и становится химическим реагентом.

Он инициирует реакции газификации, в первую очередь реакцию парового риформинга и реакцию конверсии водяного газа. Пар реагирует с твердым коксом и летучими углеводородами, производя больше синтез-газа — смеси водорода (H₂) и монооксида углерода (CO). Это значительно увеличивает выход и энергетическую ценность газообразного продукта.

Понимание компромиссов

Хотя впрыск пара в систему пиролиза выгоден, он не лишен затрат и сложностей. Это инженерное решение с четкими компромиссами.

Увеличение энергопотребления

Получение пара с высокой температурой и высоким давлением — энергоемкий процесс. Эта затраченная энергия, известная как паразитная нагрузка, должна учитываться в общем энергетическом балансе установки. Если не управлять этим процессом тщательно, это может снизить чистую выработку энергии.

Сложность процесса и оборудования

Система с впрыском пара требует котлов, пароперегревателей и прецизионных регулирующих клапанов. Соотношение пара к биомассе становится критически важным рабочим параметром, который необходимо тщательно контролировать для достижения желаемого распределения продуктов.

Потенциал коррозии материалов

При высоких температурах пар может вызывать коррозию некоторых металлов. Реактор и последующие трубопроводы должны быть изготовлены из более прочных и дорогих сплавов, чтобы выдерживать суровые условия эксплуатации, что увеличивает капитальные затраты на установку.

Как оптимизировать использование пара в соответствии с вашей целью

Количество добавляемого пара напрямую влияет на конечный состав продуктов. Выбор определяется исключительно вашей основной целью.

- Если ваша основная цель — производство высококачественного синтез-газа (H₂ и CO): вы будете использовать более высокое соотношение пара к биомассе, чтобы максимизировать газификацию и преобразовать как можно больше кокса и летучих веществ в газ.

- Если ваша основная цель — максимизировать выход жидкого биомасла: вы будете использовать умеренное количество пара — достаточное для подавления образования смол и обеспечения хорошей теплопередачи, но не настолько большое, чтобы он начал газифицировать ваши ценные жидкие прекурсоры.

- Если ваша основная цель — производство биоугля: вы будете использовать минимальное количество пара, ровно столько, чтобы он служил продувочным газом для удаления кислорода, поскольку любой избыток пара будет реагировать с тем самым коксом, который вы пытаетесь создать, и расходовать его.

В конечном счете, впрыск пара превращает пиролизную печь из простого нагревательного отсека в высококонтролируемый химический реактор.

Сводная таблица:

| Роль пара | Основное преимущество | Ключевое воздействие |

|---|---|---|

| Вытеснение кислорода | Предотвращение сгорания | Обеспечение пиролиза, а не горения |

| Улучшение теплопередачи | Равномерный нагрев | Стабильный и эффективный процесс |

| Снижение образования смол | Более чистые продукты | Биомасло и газ более высокого качества |

| Содействие газификации | Увеличение выхода синтез-газа | Больше водорода (H₂) и монооксида углерода (CO) |

Готовы оптимизировать свой процесс пиролиза?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для исследований термохимического преобразования. Независимо от того, разрабатываете ли вы процессы для максимизации выхода синтез-газа, биомасла или биоугля, наши реакторы и системы разработаны для точного контроля и надежной работы.

Позвольте нашим экспертам помочь вам выбрать правильное оборудование для освоения параметров впрыска пара и достижения ваших конкретных целей по продуктам. Свяжитесь с нами сегодня, чтобы обсудить ваши лабораторные потребности и узнать, как KINTEK может улучшить ваши исследования в области пиролиза.

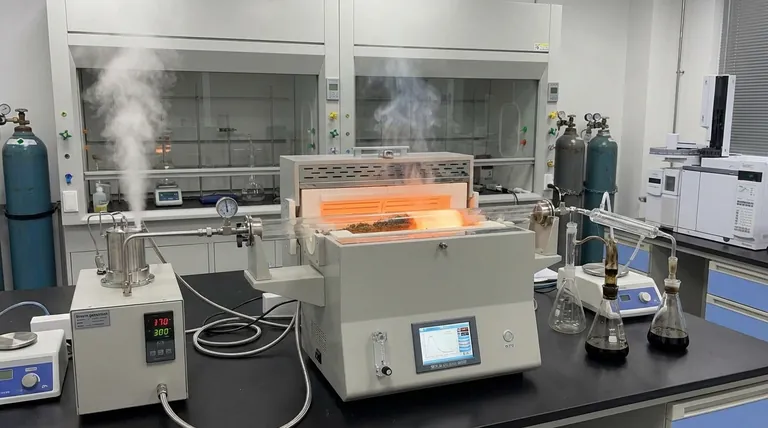

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какой газ производит пиролиз? Топливная газовая смесь для энергетики и устойчивого развития

- Какова взаимосвязь между давлением и вакуумом? Понимание единой шкалы давления

- Что такое термообработка металлических материалов? Адаптация свойств металла для превосходной производительности

- Влияет ли термообработка на химический состав? Освойте науку о свойствах материалов

- Почему медные фольговые электроды необходимо подвергать высокотемпературной сушке в вакуумной печи? Оптимизация сборки ячеек Li6PS5Cl

- Каков принцип работы дуговой плавильной печи? Использование высокоточных электрических дуг для плавки металла

- Какова максимальная температура электрической печи? Выберите правильную технологию для вашего процесса

- В чем разница между термообработкой и вакуумной термообработкой? Достижение безупречных результатов без загрязнений