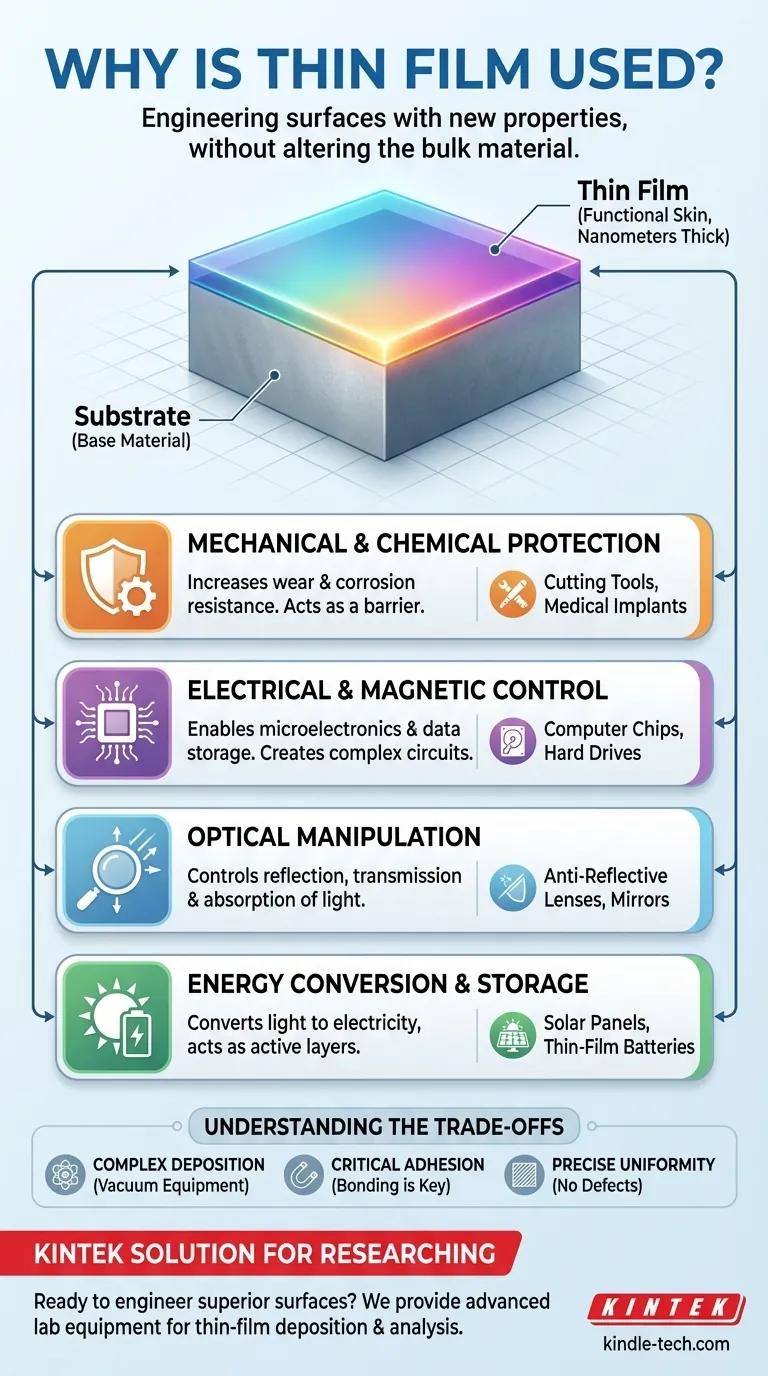

Коротко говоря, тонкие пленки используются для придания новых свойств поверхности материала. Эти специально разработанные слои наносятся на базовый материал, известный как подложка, для повышения его производительности или предоставления ему совершенно новых возможностей — например, для повышения его долговечности, электропроводности или способности взаимодействовать со светом определенным образом.

Основная причина использования тонких пленок заключается в стратегическом изменении поверхности объекта без изменения его объемных свойств. Это позволяет создавать высокопроизводительные продукты, сочетая экономичность или структурную целостность базового материала со специализированными функциями микроскопического поверхностного слоя.

Основной принцип: Инженерия поверхности

Думайте о тонкой пленке не как о самостоятельном объекте, а как о функциональной «коже», нанесенной на более крупную структуру. Этот подход является фундаментальным для современной материаловедения и инженерии.

Подложка и пленка: Симбиотические отношения

Подложка — это базовый материал, выбранный из-за его структурных свойств, стоимости или других основных характеристик. Тонкая пленка — это тщательно нанесенный слой, часто толщиной всего в нанометры или микрометры, который обеспечивает специализированную функцию поверхности.

Эта комбинация позволяет инженерам создавать материалы, которые, например, прочны как сталь, но при этом обладают высокой отражательной способностью, или гибки как пластик, но при этом способны генерировать электричество из света.

Почему бы не сделать весь объект из материала пленки?

Во многих случаях материал, используемый для тонкой пленки, дорог, редок или не обладает необходимой структурной прочностью для применения. Нанесение его в виде тонкого слоя гораздо эффективнее и экономичнее, чем изготовление всего устройства из этого материала.

Ключевые функциональные преимущества тонких пленок

Универсальность тонких пленок обусловлена широким спектром свойств, которые они могут привнести. Эти функции можно сгруппировать в несколько ключевых категорий.

Улучшение механических и химических свойств

Одно из наиболее распространенных применений тонких пленок — защита. Они действуют как барьер между подложкой и окружающей средой.

Это включает обеспечение превосходной стойкости к износу и коррозии, что критически важно для продления срока службы режущих инструментов, компонентов двигателей и медицинских имплантатов. Они также повышают долговечность и могут улучшать адгезию последующих слоев.

Изменение электрического и магнитного поведения

Тонкие пленки являются строительными блоками цифрового мира. Слои проводящих, изолирующих и полупроводниковых материалов осаждаются для создания сложных схем.

Эти пленки необходимы для микроэлектронных устройств, таких как транзисторы в компьютерных процессорах, магнитных носителей информации, таких как жесткие диски, и компонентов для передовых тонкопленочных батарей.

Манипулирование светом и оптикой

Тонкие пленки дают нам точный контроль над тем, как свет отражается, пропускается или поглощается поверхностью.

Это принцип, лежащий в основе антибликовых покрытий на линзах очков и объективах камер, отражающих слоев на бытовых зеркалах и специализированных оптических фильтров, используемых в научных приборах. Они также используются для простых косметических улучшений для повышения внешнего вида продукта.

Обеспечение преобразования и хранения энергии

Тонкие пленки критически важны для технологий возобновляемой энергии. Они являются активными слоями во многих фотоэлектрических элементах (солнечных панелях), отвечающих за преобразование световой энергии в электрическую.

Они также играют ключевую роль в разработке следующего поколения тонкопленочных батарей и других устройств хранения энергии.

Понимание компромиссов

Хотя применение тонких пленок является мощным, это высокотехнологичный процесс со своими специфическими проблемами.

Сложность осаждения

Нанесение тонкой пленки — это не покраска. Оно требует сложного вакуумного технологического оборудования, использующего такие методы, как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD). Это оборудование сложно и представляет собой значительные инвестиции.

Критическая необходимость адгезии

Тонкая пленка эффективна только в том случае, если она идеально сцепляется с подложкой. Если адгезия нарушается, пленка может отслаиваться или шелушиться, полностью сводя на нет ее преимущества. Обеспечение чистой поверхности и правильных параметров процесса имеет решающее значение.

Проблема однородности

Для применений в оптике или микроэлектронике пленка должна быть идеально однородной по толщине и не иметь микроскопических дефектов или сквозных отверстий. Достижение такого уровня точности на большой площади поверхности является серьезной инженерной задачей.

Правильный выбор для вашей цели

Причина использования тонкой пленки полностью зависит от проблемы, которую вы пытаетесь решить.

- Если ваш основной акцент на защиту и долговечность: Тонкие пленки используются в качестве твердых, коррозионностойких покрытий для значительного продления срока службы инструментов и компонентов.

- Если ваш основной акцент на передовые электронные или оптические функции: Тонкие пленки являются фундаментальными строительными блоками, используемыми для создания всего, от компьютерных чипов до антибликовых линз.

- Если ваш основной акцент на преобразование или хранение энергии: Тонкие пленки являются активными слоями, необходимыми для создания современных солнечных элементов и батарей следующего поколения.

В конечном итоге, технология тонких пленок позволяет нам создавать материалы с возможностями, которые намного превосходят то, что может обеспечить любое отдельное вещество само по себе.

Сводная таблица:

| Ключевая функция | Основное преимущество | Типичные применения |

|---|---|---|

| Механическая/химическая защита | Повышает износостойкость и коррозионную стойкость | Режущие инструменты, медицинские имплантаты |

| Электрическое/магнитное управление | Обеспечивает микроэлектронику и хранение данных | Компьютерные чипы, жесткие диски |

| Оптическое манипулирование | Контролирует отражение, пропускание, поглощение | Антибликовые линзы, зеркала |

| Преобразование и хранение энергии | Преобразует свет в электричество, хранит энергию | Солнечные панели, тонкопленочные батареи |

Готовы создавать превосходные свойства поверхности для ваших продуктов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для осаждения и анализа тонких пленок. Наши решения помогают вам разрабатывать долговечные покрытия, сложную электронику и эффективные энергетические устройства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать инновации в области тонких пленок в вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству