В мире передовых материалов спекание является важнейшим производственным процессом, который превращает спрессованную массу керамического порошка в прочное, плотное и высокофункциональное твердое тело. Без спекания керамика оставалась бы хрупкой и пористой, лишенной фундаментальных свойств — таких как исключительная твердость, механическая прочность и термическая стабильность, — которые делают ее незаменимой в современных технологиях.

Спекание — это нечто большее, чем просто нагрев; это процесс микроструктурного инжиниринга. Его основное значение заключается в способности систематически устранять пористость, сплавляя отдельные частицы в монолитное тело для раскрытия присущих керамике свойств и обеспечения возможности создания сложных, высокопроизводительных компонентов.

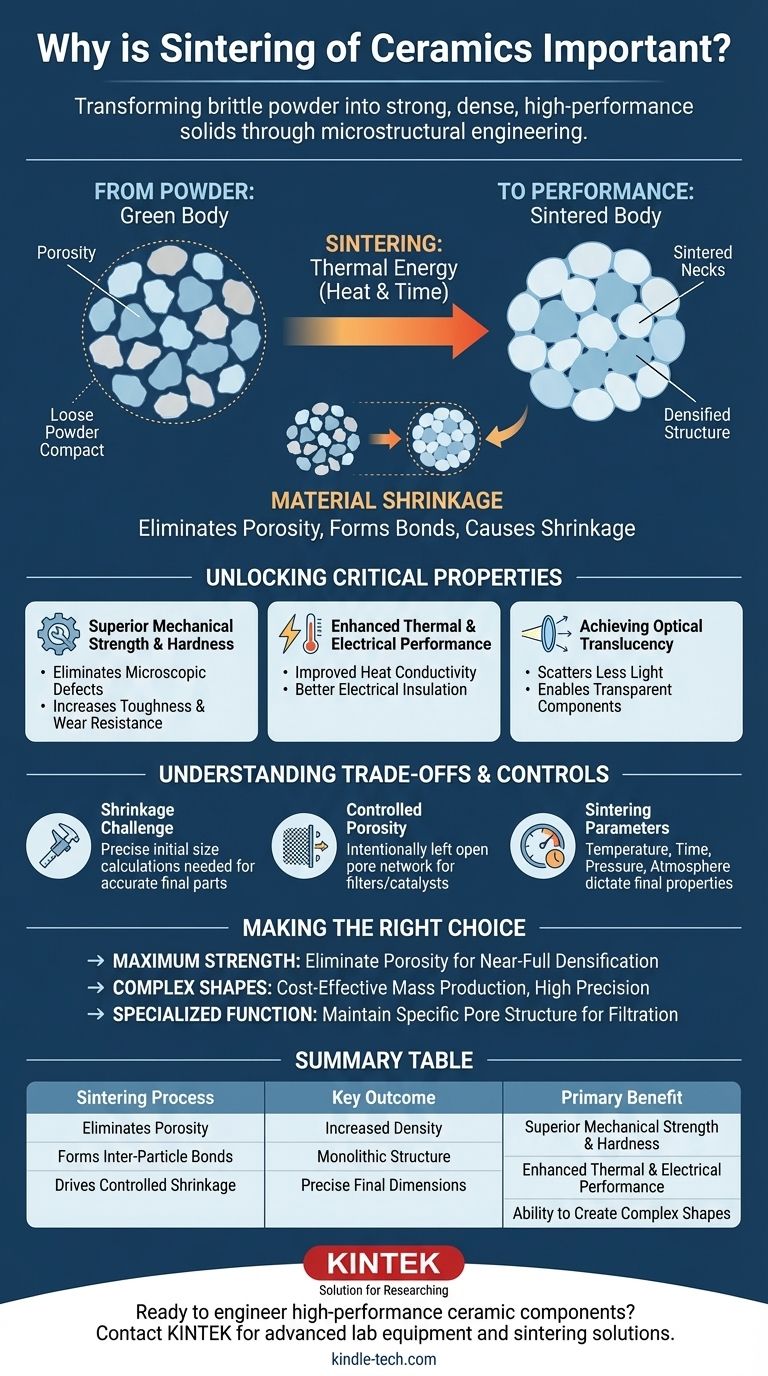

От порошка к производительности: основная трансформация

Спекание создает плотную твердую деталь из хрупкого порошкового прессовки. Эта трансформация обусловлена тепловой энергией, которая инициирует диффузию и связывание между частицами при температурах ниже точки плавления материала.

Устранение пористости

Исходным состоянием для керамического компонента часто является «зеленое тело» — спрессованная совокупность порошков со значительным количеством пустого пространства, или пористости, между частицами. Спекание использует высокий нагрев, чтобы заставить атомы мигрировать, заполняя эти пустоты и резко увеличивая плотность материала.

Формирование связей между частицами

По мере повышения температуры отдельные керамические частицы начинают сплавляться в точках контакта. Эти соединения, известные как «спеченные шейки», со временем растут, постепенно замещая пустоты и создавая прочную, взаимосвязанную сеть.

Результат усадки материала

Прямым следствием устранения пор является то, что весь компонент уменьшается в размерах. Эта консолидация порошковой структуры является определяющим физическим изменением, которое превращает хрупкую форму в прочный, твердый объект.

Раскрытие критически важных инженерных свойств

Снижение пористости напрямую приводит к резкому улучшению эксплуатационных характеристик материала. Это центральная причина, по которой спекание имеет столь важное значение.

Превосходная механическая прочность и твердость

Поры действуют как микроскопические дефекты, в которых под нагрузкой легко инициируются трещины. Устраняя эти пустоты, спекание значительно повышает прочность, вязкость и твердость керамики, делая материалы пригодными для ответственных применений, таких как режущие инструменты и износостойкие компоненты.

Улучшенные термические и электрические характеристики

Плотная, беспористая структура гораздо эффективнее проводит тепло. Спекание улучшает теплопроводность и стабильность материала. Этот процесс также имеет фундаментальное значение для создания высокоэффективных электрических изоляторов и других электронных компонентов.

Достижение оптической полупрозрачности

Для некоторых видов передовой керамики достижение прозрачности является ключевой целью. Поры рассеивают свет, делая материал непрозрачным. Путем спекания керамики до полной плотности можно создавать полупрозрачные или прозрачные компоненты, используемые в таких областях, как мощные лампы или броня.

Понимание компромиссов и контроля

Хотя спекание является мощным процессом, оно требует точного управления для достижения желаемого результата. Процесс не лишен проблем и требует глубокого понимания материаловедения.

Проблема усадки

Поскольку деталь усаживается во время спекания, ее первоначальные размеры «зеленого тела» должны быть тщательно рассчитаны для достижения правильного конечного размера. Прогнозирование и контроль этой усадки критически важны для производства точных и воспроизводимых деталей.

Контролируемая пористость для специальных применений

Хотя максимальная плотность часто является целью, некоторым применениям требуется определенный уровень пористости. Для таких компонентов, как фильтры или катализаторы, спекание контролируется таким образом, чтобы обеспечить достаточное связывание частиц для прочности, но при этом намеренно оставить открытую, взаимосвязанную структуру пор.

Влияние параметров спекания

Конечные свойства керамики определяются параметрами спекания. Такие факторы, как температура, время, давление и условия окружающей среды, тщательно контролируются для управления ростом зерен и достижения желаемой микроструктуры.

Выбор правильного решения для вашей цели

Эффективное применение спекания означает согласование процесса с требованиями конечного применения.

- Если ваш основной фокус — максимальная прочность и долговечность: Цель состоит в достижении почти полной металлизации путем оптимизации параметров спекания для устранения практически всей пористости.

- Если ваш основной фокус — создание сложных форм в больших масштабах: Спекание предлагает экономичный путь к массовому производству сложных деталей с высокой точностью, минуя сложные и дорогостоящие операции механической обработки.

- Если ваш основной фокус — специализированная функция, такая как фильтрация: Процесс должен контролироваться для поддержания определенной, взаимосвязанной структуры пор, при этом обеспечивая необходимую структурную целостность.

В конечном счете, овладение спеканием — это контроль над микроструктурой для точного инжиниринга конечных свойств керамического компонента.

Сводная таблица:

| Процесс спекания | Ключевой результат | Основное преимущество |

|---|---|---|

| Устранение пористости | Повышение плотности | Превосходная механическая прочность и твердость |

| Формирование связей между частицами | Монолитная структура | Улучшенные термические и электрические характеристики |

| Вызывает контролируемую усадку | Точные конечные размеры | Возможность создания сложных форм |

Готовы создавать высокопроизводительные керамические компоненты? Точный контроль процесса спекания является ключом к достижению тех точных свойств материала, которые требуются вашему применению. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для совершенствования керамического спекания. Независимо от того, какова ваша цель — максимальная плотность, контролируемая пористость или формирование сложных форм, — наши решения поддерживают ваши потребности в НИОКР и производстве. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам раскрыть весь потенциал ваших керамических материалов.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Какова номинальная мощность муфельной печи? Выберите правильное напряжение и мощность для вашей лаборатории

- Какая термообработка является наиболее распространенной? Освоение отжига, закалки и отпуска

- Как работает муфельная печь? Обеспечьте чистый, не загрязненный нагрев для вашей лаборатории

- Каково назначение муфеля? Достижение чистоты и точности в высокотемпературных процессах

- Как приготовить биоуголь в муфельной печи? Пошаговое руководство по контролируемому пиролизу