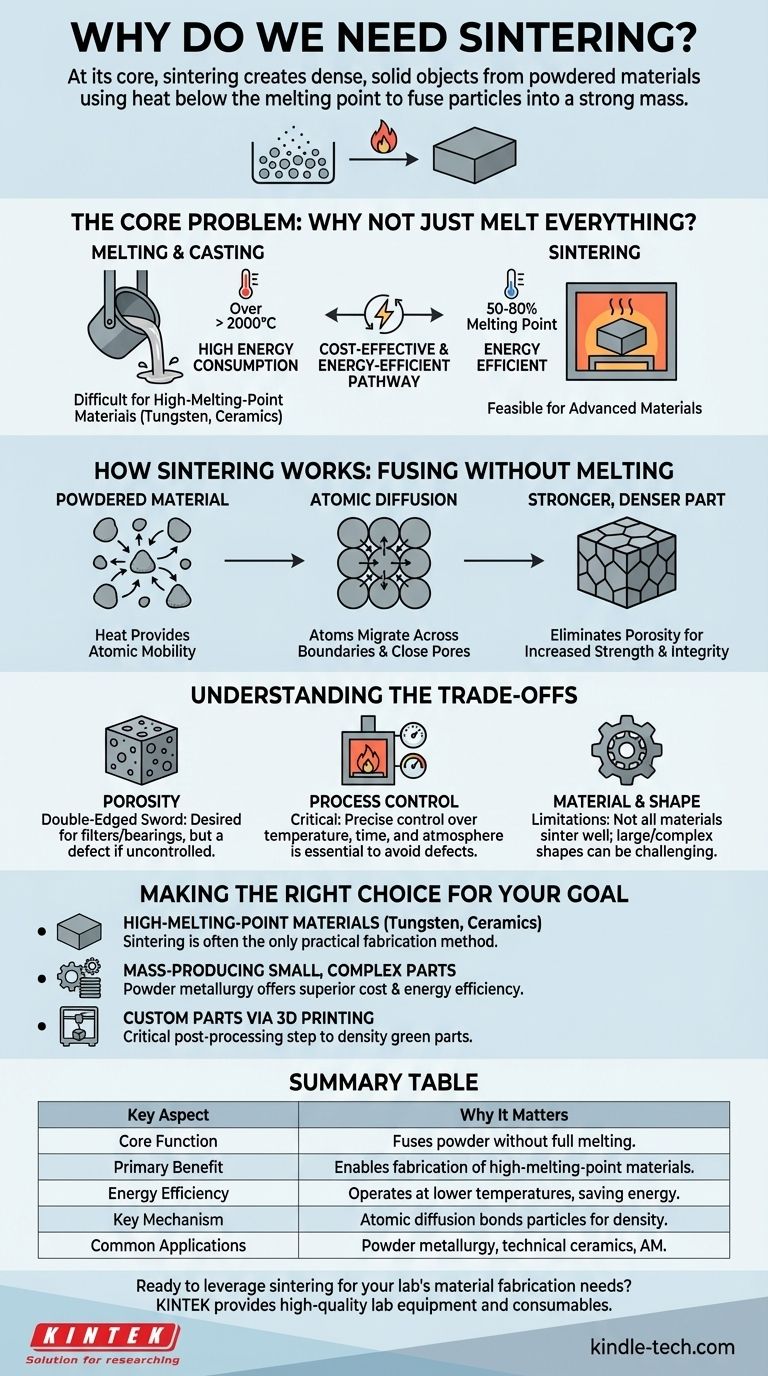

По сути, спекание необходимо для создания плотных, твердых объектов из порошковых материалов без их полного расплавления. Этот процесс использует тепло ниже точки плавления материала для сплавления отдельных частиц, превращая рыхлый порошок в прочную, единую массу. Это фундаментальная техника для работы с материалами, которые трудно или дорого плавить, такими как высокоэффективная керамика и некоторые металлы.

Основная задача в производстве материалов — создание прочных, плотных деталей экономичным и энергоэффективным способом. Спекание решает эту проблему, предоставляя способ консолидации материалов, который позволяет избежать экстремальных энергетических затрат и сложностей полного плавления, что делает его незаменимым для широкого спектра промышленных применений.

Основная проблема: почему бы просто не расплавить все?

Хотя плавление и литье являются распространенными методами производства, они не всегда практичны или желательны. Спекание предоставляет критическую альтернативу при столкновении с конкретными материальными и экономическими ограничениями.

Проблема высокотемпературных материалов

Многие передовые материалы, такие как вольфрам, молибден и техническая керамика, имеют исключительно высокие точки плавления. Достижение таких температур (часто значительно выше 2000°C) требует специализированного, дорогостоящего оборудования и потребляет огромное количество энергии.

Спекание полностью обходит эту проблему. Работая при температурах, составляющих обычно 50-80% от точки плавления, оно делает изготовление деталей из этих высокоэфроизводительных материалов экономически и технически осуществимым.

Стремление к энергоэффективности и экономичности

Плавление — это энергоемкий процесс. Спекание, избегая жидкой фазы, значительно снижает общее количество энергии, необходимое для производства детали.

Эта эффективность напрямую приводит к снижению производственных затрат, особенно при массовом производстве. Именно поэтому спекание является основой порошковой металлургии, используемой для создания миллиардов деталей, таких как шестерни, подшипники и звездочки, каждый год.

Как работает спекание: сплавление без плавления

Спекание — это не простой процесс нагрева; это явление, движимое атомно-механическими процессами, которые фундаментально изменяют структуру материала.

Роль тепла и давления

Тепло обеспечивает критический ингредиент: атомную подвижность. Когда порошковый материал нагревается, его атомы получают достаточно энергии для перемещения без полного плавления всей структуры.

В некоторых процессах также применяется давление, чтобы заставить частицы вступить в более тесный контакт, ускоряя процесс связывания и помогая достичь более высокой конечной плотности.

Атомная диффузия: ключевой механизм

Истинная магия спекания заключается в атомной диффузии. При контакте частиц атомы мигрируют через границы от одной частицы к другой, эффективно закрывая зазоры и поры между ними.

Этот процесс медленно устраняет отдельные поверхности порошковых частиц, объединяя их в непрерывную, твердую кристаллическую структуру.

Результат: более прочная, плотная деталь

Основная цель спекания — уменьшить или устранить пористость — пустое пространство между частицами порошка.

По мере исчезновения этих пустот материал становится плотнее, что напрямую повышает его механическую прочность, целостность, а также тепло- и электропроводность. Для некоторых видов керамики это увеличение плотности может даже улучшить оптические свойства, такие как полупрозрачность.

Понимание компромиссов

Хотя спекание является мощным процессом, оно сложно и имеет свои особенности, которые критически важны для успеха. Это не универсальное решение для всех производственных задач.

Пористость — палка о двух концах

Хотя спекание используется для уменьшения пористости, иногда желателен контролируемый уровень остаточной пористости. Это используется для создания самосмазывающихся подшипников (где масло удерживается в порах) или фильтров. Однако непреднамеренная или неравномерная пористость действует как дефект, ослабляя конечную деталь.

Контроль процесса критически важен

Спекание требует точного контроля температуры, времени и атмосферы печи. Неправильные условия могут привести к неполному уплотнению или нежелательным химическим реакциям. Например, газы, содержащие углерод, в печи могут откладывать сажу, загрязняя продукт и повреждая оборудование.

Ограничения по материалам и форме

Не все материалы хорошо спекаются. Процесс зависит от специфических диффузионных характеристик материала. Кроме того, создание очень больших или геометрически сложных деталей может быть затруднительным, поскольку обеспечение равномерного нагрева и уплотнения по всему объему может быть сложной задачей.

Правильный выбор для вашей цели

Выбор спекания полностью зависит от вашего материала, желаемых свойств и производственных целей.

- Если ваша основная цель — работа с высокотемпературными материалами (такими как вольфрам или керамика): Спекание часто является единственным практичным и экономичным методом изготовления.

- Если ваша основная цель — массовое производство небольших, сложных металлических деталей с минимальными затратами: Порошковая металлургия с использованием спекания является отраслевым стандартом, предлагающим превосходную экономичность и энергоэффективность по сравнению с литьем или механической обработкой.

- Если ваша основная цель — создание индивидуальных металлических деталей с помощью 3D-печати: Спекание является критически важным этапом постобработки для таких методов, как струйное связывание, используемое для превращения хрупкой «зеленой» детали в полностью плотный и функциональный металлический компонент.

В конечном итоге, спекание — это незаменимый инструмент, который позволяет инженерам создавать высокоэффективные материалы, которые в противном случае было бы невозможно или непомерно дорого производить.

Сводная таблица:

| Ключевой аспект | Почему это важно |

|---|---|

| Основная функция | Сплавляет частицы порошка без полного плавления. |

| Основное преимущество | Позволяет изготавливать высокотемпературные материалы. |

| Энергоэффективность | Работает при более низких температурах, чем плавление, экономя энергию. |

| Ключевой механизм | Атомная диффузия связывает частицы, увеличивая плотность и прочность. |

| Общие применения | Детали порошковой металлургии, техническая керамика, аддитивное производство. |

Готовы использовать спекание для нужд вашего лабораторного производства материалов?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, работаете ли вы с передовой керамикой, металлами для порошковой металлургии или занимаетесь постобработкой деталей, напечатанных на 3D-принтере, наши решения помогут вам достичь желаемой плотности, прочности и производительности ваших материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные приложения спекания и улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для спекания зубной керамики

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов