По своей сути, печь с контролируемой атмосферой желательна для спекания, потому что она дает вам абсолютный контроль над химической средой. Этот контроль не является второстепенной особенностью; он фундаментален для предотвращения нежелательных реакций, таких как окисление и загрязнение атмосферными газами. Устраняя эти переменные, вы можете производить высокочистые, плотные и высокопроизводительные компоненты со свойствами, которые было бы невозможно достичь на открытом воздухе.

Спекание на окружающем воздухе — это процесс компромисса. Печь с контролируемой атмосферой устраняет этот компромисс, исключая реактивные газы, что позволяет формировать материалы с превосходной плотностью, чистотой и структурной целостностью, которые было бы невозможно достичь иным способом.

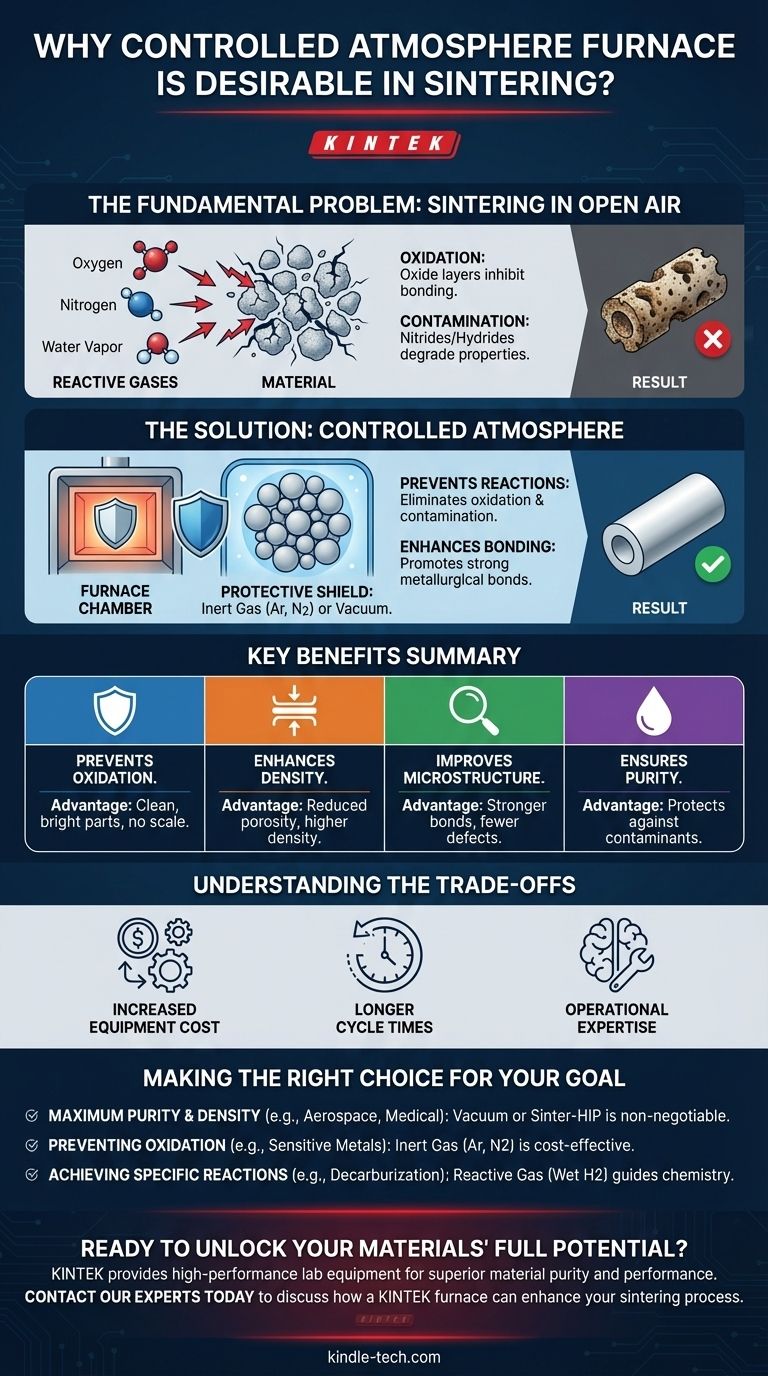

Фундаментальная проблема: спекание на открытом воздухе

Чтобы понять ценность контролируемой атмосферы, мы должны сначала осознать присущие проблемы спекания в стандартной, окружающей среде.

Проблема реактивных газов

Обычный воздух состоит примерно на 78% из азота и на 21% из кислорода, с примесями водяного пара и других газов. При высоких температурах, необходимых для спекания, эти газы перестают быть пассивными наблюдателями; они становятся высокореактивными химическими агентами.

Образование нежелательных оксидов

Наиболее распространенной проблемой является окисление. Кислород легко связывается с поверхностями металлических или керамических частиц, образуя оксидные слои. Эти слои действуют как барьер, физически препятствуя связыванию частиц друг с другом, что является основной целью спекания.

Влияние на чистоту материала

Помимо кислорода, такие элементы, как азот и водород (из водяного пара), также могут вступать в реакцию с материалом. Это может привести к образованию нитридов или гидридов, которые считаются загрязнителями, ухудшающими предполагаемые механические, электрические или магнитные свойства конечного материала.

Как контролируемая атмосфера решает эти проблемы

Заменяя реактивный окружающий воздух тщательно управляемой средой, печь с контролируемой атмосферой напрямую противодействует этим проблемам, открывая новый уровень качества материала.

Предотвращение химической деградации

Основным преимуществом является предотвращение неблагоприятных химических реакций. Удаляя кислород, вы устраняете окисление, что приводит к получению чистых, блестящих деталей без поверхностной окалины. Удаляя другие газы, вы предотвращаете такие проблемы, как обезуглероживание или нежелательное азотирование, гарантируя, что химия материала остается точно такой, как задумано.

Повышение плотности материала

Вакуумная среда особенно эффективна для улучшения уплотнения. По мере откачки печи из пор спрессованного порошка удаляется остаточный газ. Это удаление захваченного газа позволяет порам более полно схлопываться во время спекания, что приводит к более высокой конечной плотности и уменьшению пористости.

Улучшение микроструктуры и связывания

Контролируемая атмосфера, особенно вакуум, может активно удалять существующие оксидные пленки с частиц порошка до достижения температуры спекания. Это очищает поверхности частиц, значительно улучшая смачиваемость и способствуя прямому, прочному металлургическому связыванию между частицами для более прочной микроструктуры.

Достижение превосходных конечных свойств

Кульминацией этих преимуществ является конечный продукт с явно превосходными качествами. Материалы, спеченные в контролируемой атмосфере, постоянно демонстрируют более высокую прочность, большую износостойкость и меньшее количество внутренних дефектов, что делает этот процесс незаменимым для высокопроизводительных применений в аэрокосмической, медицинской и электронной промышленности.

Понимание компромиссов

Хотя процесс с контролируемой атмосферой очень эффективен, его внедрение сопряжено с учетом присущих ему сложностей.

Увеличение стоимости оборудования

Печи с контролируемой атмосферой и вакуумные печи значительно сложнее, чем простые воздушные печи. Они требуют надежной герметизации, вакуумных насосов, систем управления газом и сложного управления, что приводит к более высоким первоначальным капитальным затратам.

Более длительные циклы

Достижение желаемой атмосферы не происходит мгновенно. Откачка камеры до глубокого вакуума или полная продувка ее инертным газом значительно увеличивает общее время цикла процесса по сравнению с простым нагревом детали на воздухе.

Операционный опыт

Правильная эксплуатация и обслуживание этих систем требуют более высокого уровня технических навыков. Операторы должны понимать вакуумную технологию, обращение с газами и протоколы безопасности для обеспечения как качества продукции, так и безопасной эксплуатации.

Правильный выбор для вашей цели

Решение об использовании контролируемой атмосферы полностью зависит от требований к вашему конечному компоненту.

- Если ваша основная цель — максимальная чистота и плотность для передовых материалов (например, аэрокосмических суперсплавов, медицинских имплантатов): Вакуумная или Sinter-HIP печь является обязательной для устранения всех атмосферных загрязнений.

- Если ваша основная цель — предотвращение окисления чувствительных металлов без необходимости полного вакуума: Атмосфера инертного газа (например, аргона или азота) обеспечивает экономичный и высокоэффективный защитный экран.

- Если ваша основная цель — достижение конкретных химических реакций (например, удаление углерода): Атмосфера реактивного газа (например, влажного водорода) может использоваться для активного участия и управления химическим составом материала.

В конечном итоге, контроль атмосферы превращает спекание из простого процесса нагрева в точный производственный инструмент.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Предотвращает окисление | Устраняет оксидные слои для получения чистых, блестящих деталей. |

| Повышает плотность | Удаляет захваченные газы для уменьшения пористости. |

| Улучшает микроструктуру | Очищает поверхности частиц для более прочных связей. |

| Обеспечивает чистоту | Защищает от загрязнителей, таких как нитриды. |

Готовы раскрыть весь потенциал ваших материалов?

Для лабораторных специалистов, требующих превосходной чистоты и производительности материалов, печь с контролируемой атмосферой является незаменимой. KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая печи с контролируемой атмосферой, разработанные для удовлетворения строгих требований спекания передовой керамики, металлов и сплавов.

Мы предоставляем инструменты для устранения загрязнений и получения высокоплотных, бездефектных компонентов, необходимых в аэрокосмической, медицинской и электронной промышленности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как печь KINTEK может улучшить ваш процесс спекания и обеспечить стабильные, высококачественные результаты.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой азота и водорода

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов

- Какие газы используются в инертных средах? Выберите подходящий газ для нереактивных сред

- Что такое пример инертной атмосферы? Откройте для себя лучший газ для вашего процесса

- Почему азот используется в печи для отжига? Для предотвращения окисления и обезуглероживания для превосходного качества металла

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности