Хотя системы искрового плазменного спекания (ИПС) производят несколько специализированных фирм, примечательным примером, упоминаемым в технической литературе, является Kintek Solution. Помимо одного названия, важно понимать, что это нишевая область с рядом мировых поставщиков, каждый из которых предлагает системы, адаптированные к конкретным исследовательским и производственным потребностям. Сама технология, также известная как метод спекания с помощью поля (Field-Assisted Sintering Technique, FAST), важнее любого отдельного производителя.

Основное решение заключается не просто в выборе производителя, а в понимании того, является ли уникальный процесс ИПС — который использует прямой электрический ток для чрезвычайно быстрого уплотнения при низких температурах — правильным решением для ваших конкретных целей в отношении материала и применения.

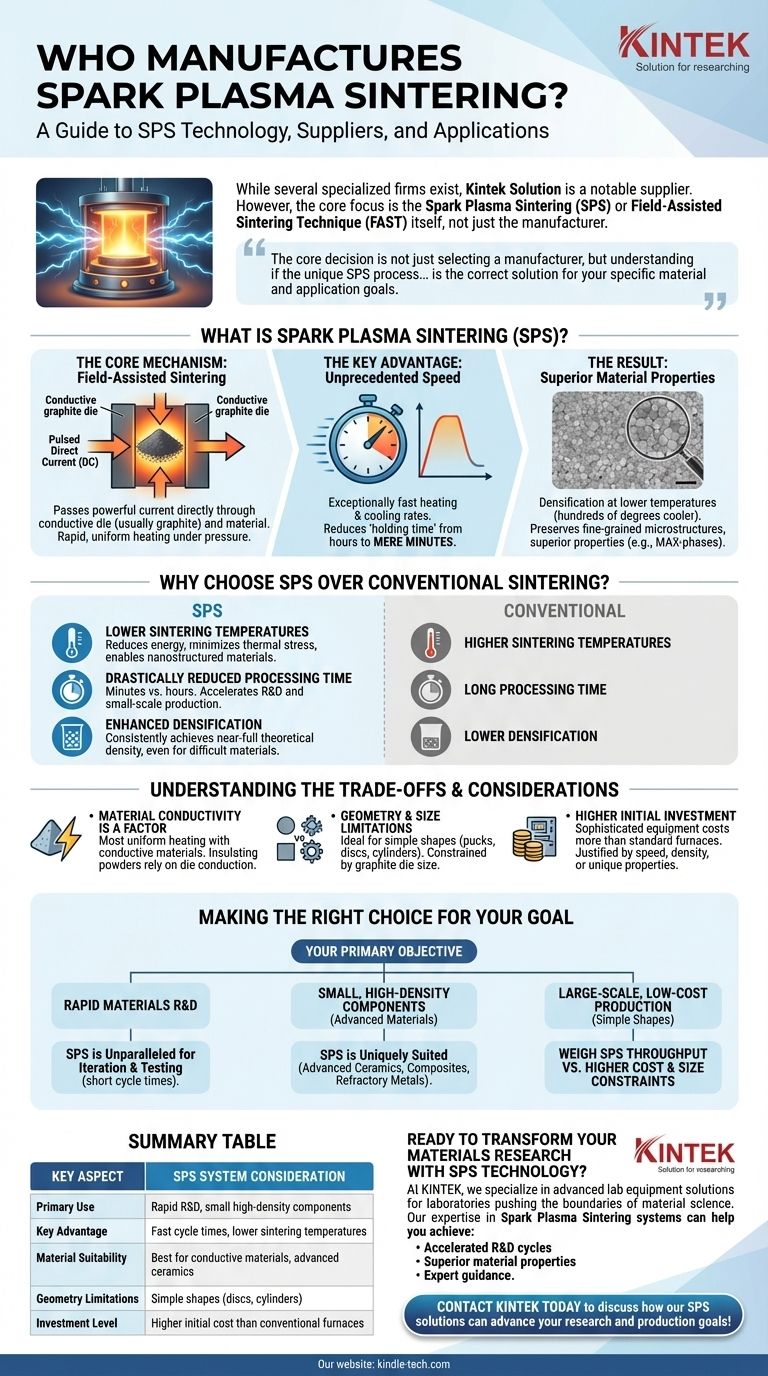

Что такое искровое плазменное спекание (ИПС)?

ИПС — это революционный процесс спекания, который коренным образом меняет способ консолидации порошкообразных материалов в плотную твердую массу. Он выходит за рамки медленного, косвенного нагрева обычной печи.

Основной механизм: спекание с помощью поля

Система ИПС пропускает сильный электрический ток — обычно импульсный постоянный ток (DC) — непосредственно через проводящую пресс-форму, которая обычно изготавливается из графита.

Если порошок материала внутри пресс-формы обладает некоторой электропроводностью, ток также проходит через сам материал.

Это создает быстрый, равномерный нагрев как снаружи (пресс-форма), так и изнутри (порошок) при приложенном давлении.

Ключевое преимущество: беспрецедентная скорость

Прямой, одновременный нагрев обеспечивает исключительно высокие скорости нагрева и охлаждения.

Это сокращает необходимое «время выдержки» при пиковой температуре с часов, что типично для традиционных методов, до нескольких минут.

Результат: превосходные свойства материала

Этот быстрый цикл позволяет проводить уплотнение при значительно более низких температурах, часто на сотни градусов ниже, чем при традиционном спекании. Это сохраняет мелкозернистые микроструктуры и предотвращает нежелательный рост зерен, что приводит к получению материалов с превосходными механическими свойствами. Он оказался особенно эффективным для передовых материалов, таких как MAX-фазы.

Почему стоит выбрать ИПС вместо традиционного спекания?

Уникальный механизм ИПС предлагает явные, измеримые преимущества по сравнению с традиционными методами на основе печей, такими как горячее прессование или спекание без давления.

Более низкие температуры спекания

Консолидируя материалы при более низких температурах, ИПС снижает энергопотребление и минимизирует термическое напряжение на конечном изделии. Это также позволяет создавать наноструктурированные материалы, которые в противном случае были бы разрушены высокой температурой.

Резкое сокращение времени обработки

Возможность завершить полный цикл спекания за минуты, а не часы, значительно ускоряет исследования, разработки и мелкосерийное производство, способствуя более быстрым инновациям.

Улучшенное уплотнение

ИПС стабильно достигает почти полной теоретической плотности даже с материалами, которые трудно спекать. Это критически важно для высокопроизводительных применений, где пористость является точкой отказа.

Понимание компромиссов и соображений

Хотя технология ИПС является мощной, она не является универсальным решением. Объективная оценка требует понимания ее ограничений.

Проводимость материала имеет значение

Наиболее равномерный нагрев происходит, когда сам материал является проводящим. Для электрически изолирующих порошков нагрев зависит исключительно от теплопроводности от пресс-формы, что может быть менее эффективным и равномерным.

Ограничения по геометрии и размеру

Процесс ограничен размером и формой графитовых пресс-форм. Это делает ИПС идеальным для изготовления простых геометрических форм, таких как таблетки, диски и цилиндры, но менее подходящим для сильно сложных крупногабаритных деталей.

Более высокие первоначальные инвестиции

Системы ИПС — это сложные единицы оборудования, которые представляют собой значительно более высокие капиталовложения, чем стандартная высокотемпературная печь. Стоимость должна быть оправдана необходимостью скорости, плотности или уникальных свойств материала.

Принятие правильного решения для вашей цели

Чтобы определить, является ли система ИПС правильной инвестицией, сопоставьте сильные стороны технологии с вашей основной целью.

- Если ваша основная цель — быстрое исследование и разработка материалов: ИПС — непревзойденный инструмент для быстрой итерации и тестирования новых составов материалов благодаря чрезвычайно коротким циклам.

- Если ваша основная цель — производство небольших, высокоплотных компонентов из трудноспекаемых материалов: Уникальный механизм уплотнения ИПС делает его уникально подходящим для передовой керамики, композитов и тугоплавких металлов.

- Если ваша основная цель — крупномасштабное, недорогое производство простых форм: Вы должны тщательно взвесить высокую пропускную способность ИПС по сравнению с более высокими первоначальными затратами и ограничениями по размеру по сравнению с традиционными методами.

В конечном счете, понимание фундаментальных принципов процесса ИПС является критически важным первым шагом в использовании его преобразующего потенциала для вашего проекта.

Сводная таблица:

| Ключевой аспект | Рассмотрение системы ИПС |

|---|---|

| Основное применение | Быстрые НИОКР, небольшие высокоплотные компоненты |

| Ключевое преимущество | Быстрые циклы, более низкие температуры спекания |

| Пригодность материала | Лучше всего подходит для проводящих материалов, передовой керамики |

| Ограничения геометрии | Простые формы (диски, цилиндры) |

| Уровень инвестиций | Более высокая первоначальная стоимость, чем у традиционных печей |

Готовы преобразовать свои исследования материалов с помощью технологии ИПС?

В KINTEK мы специализируемся на передовых лабораторных решениях для лабораторий, расширяющих границы материаловедения. Наш опыт в системах искрового плазменного спекания может помочь вам достичь:

• Ускоренные циклы НИОКР благодаря быстрому времени спекания • Превосходные свойства материалов за счет уплотнения при низких температурах • Экспертное руководство по выбору правильного решения ИПС для ваших конкретных потребностей

Независимо от того, работаете ли вы с передовой керамикой, композитами или тугоплавкими металлами, наша команда может помочь вам использовать технологию ИПС для достижения прорывных результатов.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения ИПС могут продвинуть ваши исследовательские и производственные цели!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей