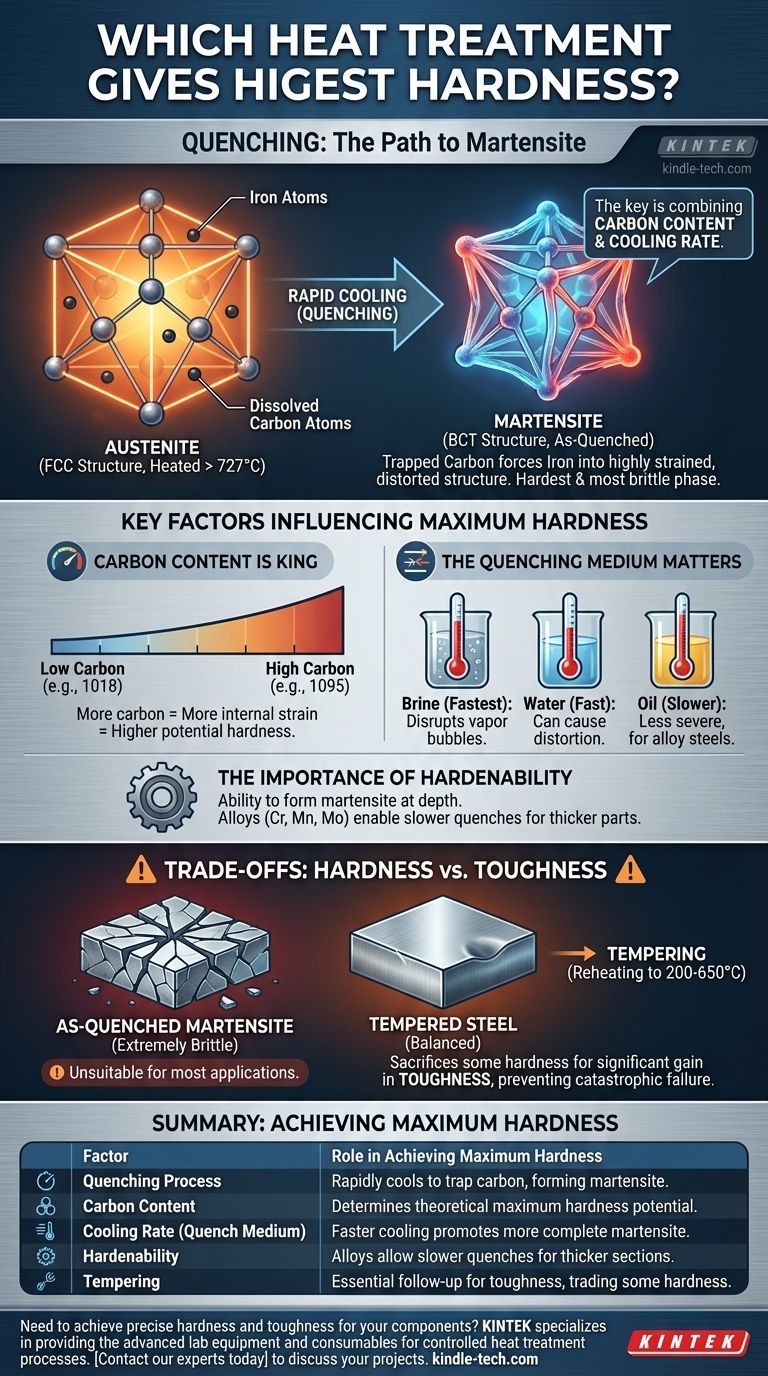

Для достижения абсолютной максимальной твердости стали процесс называется закалкой. Он включает нагрев стали до высокой температуры для преобразования ее структуры в аустенит, а затем ее чрезвычайно быстрое охлаждение. Цель состоит в формировании микроструктуры, называемой мартенситом, которая является самой твердой и хрупкой фазой стали.

Ключ к достижению максимальной твердости заключается не только в самом процессе термической обработки, но и в сочетании двух критических факторов: содержания углерода в стали и скорости охлаждения, достигаемой во время закалки.

Основной принцип: мартенситное превращение

Чтобы понять, почему закалка работает, вы должны сначала понять микроскопические изменения, происходящие внутри стали. Весь процесс разработан для создания специфической атомной структуры, которая исключительно устойчива к деформации.

Что такое аустенит?

При высоких температурах (обычно выше 727°C или 1340°F) атомы железа в стали располагаются в гранецентрированной кубической (ГЦК) структуре, называемой аустенитом. Эта структура обладает уникальной способностью растворять значительное количество атомов углерода в своей решетке.

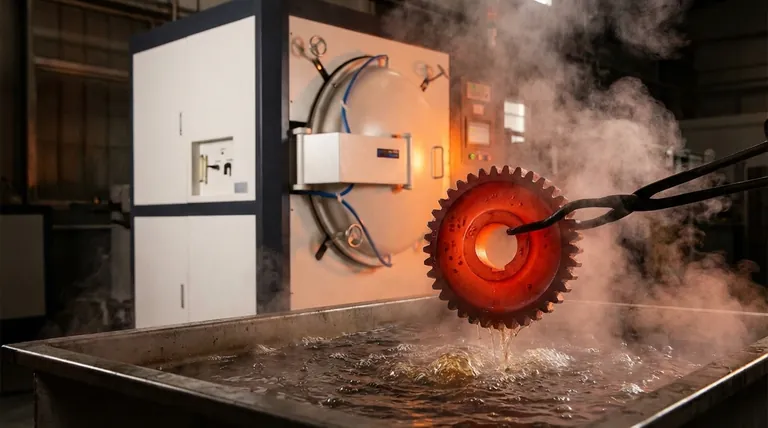

Роль быстрого охлаждения (закалки)

При медленном охлаждении стали атомы углерода успевают выйти из решетки и образовать более мягкие структуры, такие как перлит.

Закалка — это процесс настолько быстрого охлаждения, что атомы углерода оказываются запертыми. У них нет времени выйти, пока атомы железа пытаются перестроиться в свою структуру при комнатной температуре.

Представляем мартенсит: самую твердую микроструктуру

Это улавливание атомов углерода вынуждает железную решетку принимать сильно напряженную, искаженную структуру, известную как объемно-центрированный тетрагональный (ОЦТ) мартенсит.

Это внутреннее напряжение является источником исключительной твердости и прочности мартенсита. Атомы настолько плотно заперты в этом неестественном расположении, что им становится очень трудно проскальзывать друг мимо друга, что является механизмом пластической деформации.

Ключевые факторы, влияющие на максимальную твердость

Достижение теоретической максимальной твердости для данной стали зависит от контроля нескольких ключевых переменных. Простой закалки недостаточно; детали определяют результат.

Содержание углерода — это главное

Это самый важный фактор. Потенциальная максимальная твердость стали почти исключительно определяется ее содержанием углерода.

Низкоуглеродистая сталь (например, 1018) никогда не станет такой же твердой, как высокоуглеродистая сталь (например, 1095), независимо от того, насколько идеально она закалена. Большее количество углерода создает больше внутренних напряжений в мартенситной структуре, что приводит к более высокой твердости.

Среда закалки имеет значение

Скорость охлаждения напрямую влияет на то, успешно ли вы сформируете 100% мартенсита. Различные жидкости отводят тепло с разной скоростью.

- Рассол (соленая вода): Обеспечивает самую быструю скорость охлаждения благодаря тому, что соль препятствует образованию изолирующих паровых пузырьков на поверхности металла.

- Вода: Обеспечивает очень быструю закалку, но может вызвать деформацию или растрескивание некоторых сталей из-за ее жесткости.

- Масло: Обеспечивает более медленную, менее жесткую закалку. Используется для легированных сталей, которые обладают более высокой "прокаливаемостью" и не требуют такой быстрой скорости охлаждения.

Важность прокаливаемости

Прокаливаемость — это мера способности стали образовывать мартенсит на определенной глубине. Простые углеродистые стали имеют низкую прокаливаемость и должны быть закалены чрезвычайно быстро, что делает их пригодными только для тонких сечений.

Добавление легирующих элементов, таких как хром, марганец и молибден, увеличивает прокаливаемость. Это позволяет использовать более медленную, менее жесткую закалку (например, в масле) для достижения полной твердости, снижая риск растрескивания и делая возможным закалку более толстых компонентов.

Понимание компромиссов: твердость против вязкости

Стремление к максимальной твердости сопряжено со значительным и часто нежелательным последствием. Это критически важная концепция, которая предотвращает катастрофические отказы в инженерных компонентах.

Хрупкость мартенсита после закалки

Сталь, закаленная до максимальной твердости, находится в "закаленном" состоянии. Хотя она невероятно тверда и износостойка, она также чрезвычайно хрупка, очень похожа на стекло.

Эта хрупкость делает ее непригодной почти для всех практических применений. Любой сильный удар или нагрузка могут привести к ее разрушению без предупреждения.

Необходимость отпуска

Чтобы сделать закаленную сталь пригодной для использования, она должна пройти вторичную термическую обработку, называемую отпуском. Это включает повторный нагрев детали до более низкой температуры (например, 200-650°C или 400-1200°F) и выдержку в течение определенного времени.

Отпуск снимает внутренние напряжения в мартенсите. Он жертвует небольшой частью твердости, но обеспечивает значительное и критическое увеличение вязкости — способности материала поглощать энергию и сопротивляться разрушению.

Правильный выбор для вашей цели

"Лучшая" термическая обработка полностью зависит от конечного применения компонента. Вы должны определить свою цель, прежде чем выбирать процесс.

- Если ваша основная цель — максимальная износостойкость, и вы можете мириться с хрупкостью: Целью является закалка высокоуглеродистой инструментальной стали для получения неотпущенного мартенсита.

- Если ваша основная цель — сбалансированное сочетание прочности и вязкости для конструкционной детали: Необходимым подходом является закалка с последующим отпуском при определенной температуре.

- Если ваша основная цель — твердая поверхность на прочном, пластичном сердечнике: Наиболее эффективным решением является поверхностная обработка, такая как цементация (науглероживание) или индукционная закалка.

Понимание этих принципов позволяет точно проектировать механические свойства, требуемые вашим приложением.

Сводная таблица:

| Фактор | Роль в достижении максимальной твердости |

|---|---|

| Процесс закалки | Быстро охлаждает нагретую сталь для улавливания углерода, образуя твердую мартенситную микроструктуру. |

| Содержание углерода | Определяет теоретическую максимальную твердость; чем выше углерод = тем больше потенциальная твердость. |

| Скорость охлаждения (среда закалки) | Более быстрое охлаждение (например, рассол) способствует более полному образованию мартенсита. |

| Прокаливаемость | Легирующие элементы позволяют использовать более медленные закалки (например, в масле) для достижения твердости в более толстых сечениях. |

| Отпуск | Важный последующий процесс, который жертвует небольшой частью твердости ради значительного увеличения вязкости. |

Вам необходимо добиться точной твердости и вязкости для ваших компонентов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов термической обработки. Независимо от того, разрабатываете ли вы инструменты, конструкционные детали или поверхностно упрочненные компоненты, наши решения помогут вам точно управлять циклами закалки и отпуска.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты в области материаловедения и металлургии с помощью надежного, высокопроизводительного лабораторного оборудования.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости