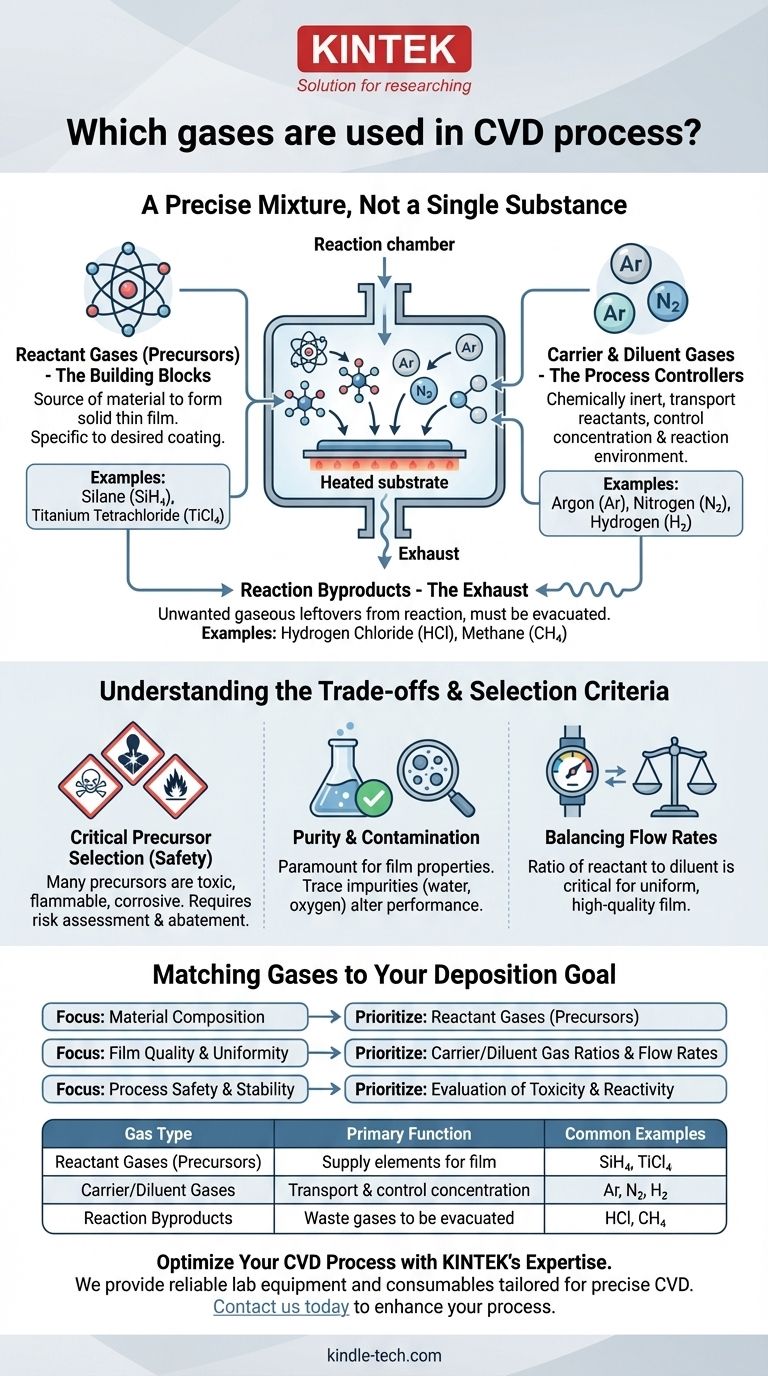

В процессе химического осаждения из газовой фазы (CVD) используется точная смесь газов, а не одно вещество. Эта смесь состоит из двух основных категорий: газы-реагенты, также известные как прекурсоры, которые содержат элементы, образующие твердую пленку, и газы-носители или разбавители, которые инертны и используются для транспортировки реагентов и контроля среды реакции.

Основной принцип, который необходимо понять, заключается в том, что выбор газа является фундаментальным для всего процесса. Газы-реагенты определяют, какой материал осаждается, в то время как инертные газы обеспечивают контроль над тем, как этот материал осаждается, управляя концентрацией, потоком и скоростью реакции.

Две фундаментальные роли газов в CVD

Чтобы понять процесс, вы должны признать, что различные газы выполняют различные и критически важные функции внутри реакционной камеры. Все осаждение представляет собой тщательно продуманное взаимодействие между этими типами газов.

Газы-реагенты (прекурсоры): Строительные блоки

Газы-реагенты являются наиболее важным компонентом, поскольку они являются источником материала, который вы собираетесь осаждать. Эти газообразные молекулы содержат атомные элементы, которые образуют конечную твердую тонкую пленку на подложке.

Они специально выбираются на основе желаемого покрытия. Например, для осаждения кремния требуется газообразный прекурсор, содержащий кремний, а для осаждения нитрида титана требуются прекурсоры, содержащие как титан, так и азот.

Эти газы предназначены для разложения или реакции при контакте с нагретой подложкой, оставляя твердый материал и выделяя другие элементы в виде газообразных побочных продуктов.

Газы-носители и разбавители: Контроллеры процесса

Это химически инертные газы, такие как аргон или азот, которые не участвуют в основной химической реакции. Они выполняют две жизненно важные функции.

Во-первых, они действуют как носитель, физически транспортируя молекулы газа-реагента из источника газа в реакционную камеру и на поверхность подложки.

Во-вторых, они действуют как разбавитель, позволяя техническим специалистам точно контролировать концентрацию газов-реагентов. Это критически важно для управления скоростью осаждения и обеспечения однородной, высококачественной пленки.

Побочные продукты реакции: Выхлоп

Химические реакции, образующие пленку, также создают нежелательные газообразные побочные продукты. Эти остаточные газы десорбируются с поверхности подложки и должны непрерывно удаляться из камеры.

Правильное удаление побочных продуктов необходимо для предотвращения их вмешательства в процесс осаждения или включения в растущую пленку в качестве примесей.

Понимание компромиссов и критериев выбора

Выбор правильных газов — непростая задача. Он включает в себя баланс желаемого результата со значительными практическими соображениями и соображениями безопасности. Игнорирование этих факторов может привести к плохим результатам или опасным условиям.

Критическая природа выбора прекурсора

Безопасность является основной проблемой. Многие высокоэффективные газы-прекурсоры также высокотоксичны, легковоспламеняемы или коррозионно-активны. Потенциальные побочные продукты реакции также могут быть опасными.

Поэтому процесс выбора должен включать тщательную оценку рисков и внедрение соответствующих систем обработки и очистки.

Чистота и загрязнение

Чистота как газов-реагентов, так и газов-носителей имеет первостепенное значение. Даже следовые количества загрязняющих веществ, таких как вода или кислород, могут быть включены в пленку.

Эти примеси могут резко изменить электрические, оптические или механические свойства пленки, что приведет к отказу устройства или плохой производительности.

Балансировка скоростей потока

Соотношение газа-реагента к газу-разбавителю является критическим параметром процесса, который напрямую влияет на качество пленки.

Если концентрация реагента слишком высока, реакции могут происходить в газовой фазе до достижения подложки, создавая частицы, которые приводят к шероховатому или порошкообразному покрытию. Если она слишком низка, скорость осаждения будет непрактично медленной.

Согласование газов с вашей целью осаждения

Ваша конкретная цель диктует, как вы должны расставить приоритеты в выборе газа и стратегии контроля.

- Если ваша основная цель — состав материала: Выбор газов-реагентов (прекурсоров) является наиболее важным решением, поскольку они непосредственно поставляют элементы для пленки.

- Если ваша основная цель — качество и однородность пленки: Скорости потока и соотношения газов-носителей и разбавителей имеют первостепенное значение для контроля кинетики реакции и обеспечения равномерного осаждения.

- Если ваша основная цель — безопасность и стабильность процесса: Потенциальная токсичность и реакционная способность как газов-прекурсоров, так и их побочных продуктов должны быть тщательно оценены и управляемы.

В конечном итоге, освоение газовой смеси является ключом к контролю результата и качества любого процесса CVD.

Сводная таблица:

| Тип газа | Основная функция | Распространенные примеры |

|---|---|---|

| Газы-реагенты (прекурсоры) | Поставляют элементы для образования твердой пленки | Силан (SiH₄), тетрахлорид титана (TiCl₄) |

| Газы-носители/разбавители | Транспортировка реагентов и контроль концентрации | Аргон (Ar), азот (N₂), водород (H₂) |

| Побочные продукты реакции | Отработанные газы, подлежащие удалению из камеры | Хлористый водород (HCl), метан (CH₄) |

Оптимизируйте свой процесс CVD с помощью опыта KINTEK

Выбор правильной газовой смеси имеет решающее значение для получения высококачественных, однородных тонких пленок. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, специально разработанных для точного химического осаждения из газовой фазы. Наши решения помогают эффективно управлять подачей прекурсоров, скоростями потока газа и протоколами безопасности.

Независимо от того, осаждаете ли вы кремний, нитрид титана или другие передовые материалы, мы можем удовлетворить потребности вашей лаборатории оборудованием, разработанным для стабильности и чистоты.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс CVD и обеспечить оптимальные результаты осаждения.

Визуальное руководство

Связанные товары

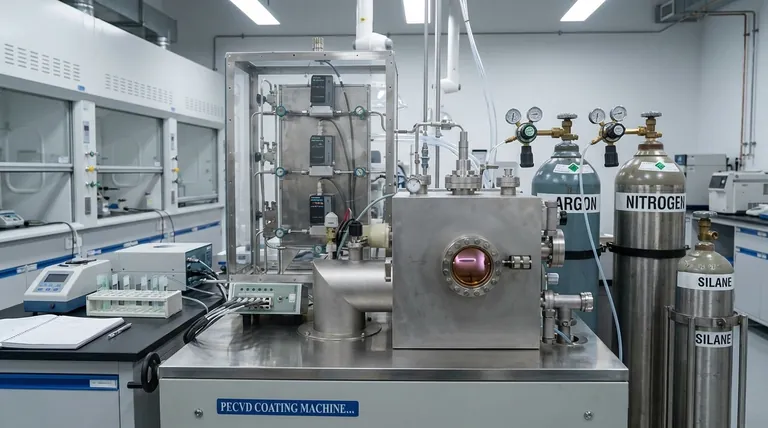

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения