Коротко говоря, процесс спекания используется для изготовления твердых объектов из порошков, причем его наиболее распространенные применения встречаются в порошковой металлургии (для металлов), производстве керамики (от гончарных изделий до передовых компонентов) и даже для некоторых пластмасс и биоматериалов. Это термическая обработка для уплотнения и формирования твердой массы материала с помощью тепла и давления без расплавления до состояния жидкости.

Основная ценность спекания заключается в его способности создавать плотные, прочные детали из порошков при температурах ниже их точки плавления. Это делает его незаменимым процессом для работы с материалами с чрезвычайно высокой температурой плавления или для создания уникальных композиционных материалов, которые невозможно получить традиционным плавлением и литьем.

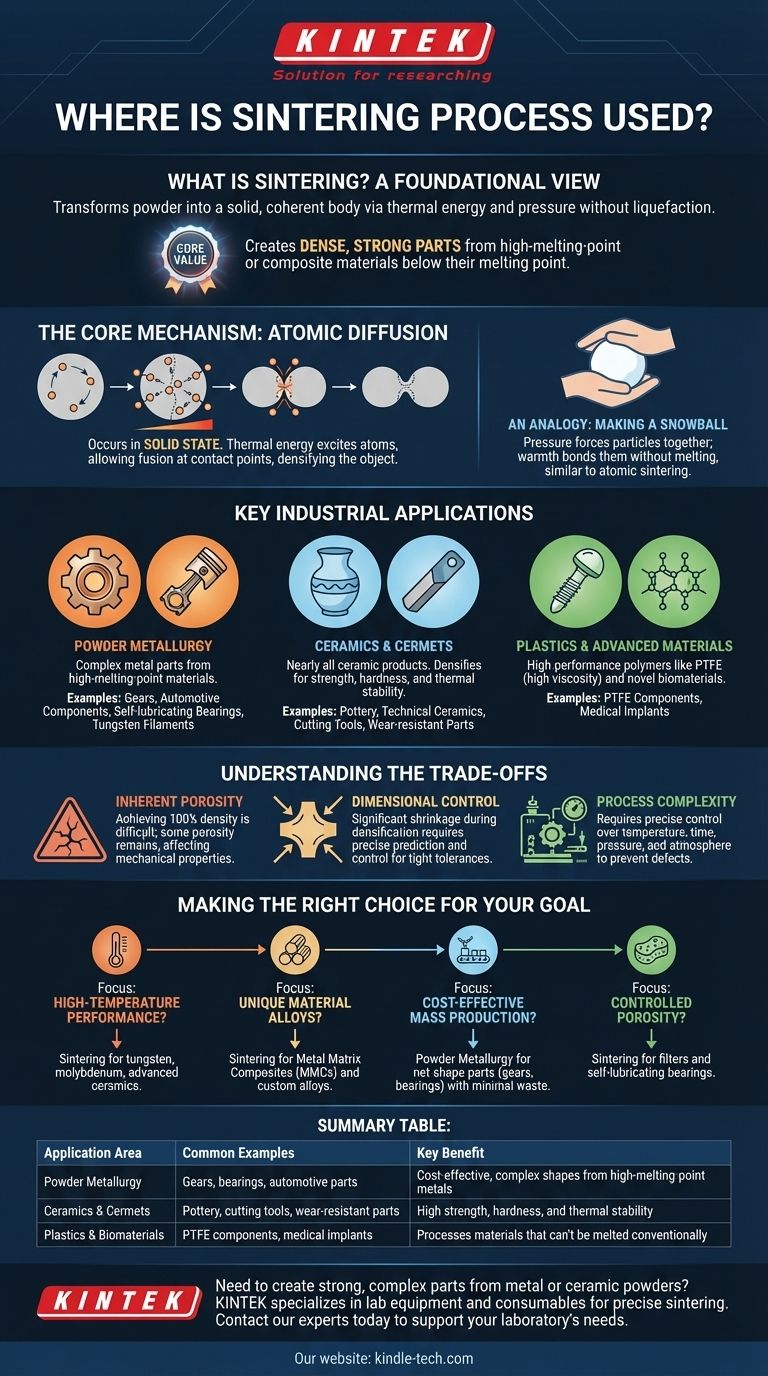

Что такое спекание? Фундаментальный взгляд

Спекание — это производственный процесс, который превращает порошок в твердое, когерентное тело. Это достигается путем приложения тепловой энергии, а часто и давления, к предварительно сформированному компоненту, изготовленному из порошка.

Основной механизм: атомная диффузия

Ключевым моментом спекания является то, что оно происходит полностью в твердом состоянии. Температура повышается достаточно высоко, чтобы возбудить атомы и сделать их подвижными, но ниже точки плавления материала.

Эта атомная подвижность позволяет частицам сплавляться в точках их контакта. Со временем эти точки соединения растут, поры между частицами уменьшаются, и весь объект становится плотнее и прочнее.

Аналогия: лепка снежка

Представьте, как вы лепите снежок из рыхлого снега. Вы прикладываете давление, чтобы спрессовать снежинки. Тепло ваших рук (форма тепловой энергии) помогает кристаллам льда скрепляться, не расплавляя весь шар в воду. Спекание действует по аналогичному принципу на микроскопическом, атомном уровне.

Ключевые промышленные применения

Спекание — это не нишевый процесс; это краеугольный камень современного производства для широкого спектра материалов.

Порошковая металлургия

Это одно из крупнейших применений спекания. Оно используется для создания сложных металлических деталей, особенно из материалов, которые трудно обрабатывать или которые имеют очень высокие температуры плавления.

Распространенные примеры включают шестерни, автомобильные компоненты, самосмазывающиеся подшипники (где пористость намеренно сохраняется для удержания масла) и вольфрамовые нити в лампах накаливания.

Керамика и керметы

Почти все керамические изделия, от бытовой посуды и фарфора до передовой технической керамики, изготавливаются с использованием спекания. Хрупкие сырцовые изделия из глины или других керамических порошков обжигаются в печи.

Этот процесс уплотняет материал, придавая ему необходимую прочность, твердость и термическую стабильность. Это также относится к керметам — композитам из керамики и металла, используемым для режущих инструментов и износостойких деталей.

Пластмассы и передовые материалы

Хотя и реже, спекание используется для некоторых высокоэффективных полимеров, таких как политетрафторэтилен (ПТФЭ). Поскольку ПТФЭ имеет чрезвычайно высокую вязкость даже в расплавленном состоянии, его нельзя обрабатывать с использованием обычных методов формования пластмасс.

Спекание также критически важно в передовых исследованиях, например, при создании новых биоматериалов для медицинских имплантатов, где требуется точный контроль над конечной структурой материала.

Понимание компромиссов

Хотя спекание является мощным методом, оно не является универсальным решением. Важно понимать его ограничения, чтобы знать, когда оно является правильным выбором.

Присущая пористость

Достижение 100% плотности часто затруднено или чрезмерно дорого. Большинство спеченных деталей сохраняют небольшую пористость, что может влиять на механические свойства, такие как прочность на разрыв и усталостная прочность, по сравнению с полностью плотным, деформированным эквивалентом.

Контроль размеров

Материал значительно сжимается при уплотнении во время спекания. Прогнозирование и контроль этого сжатия для достижения жестких конечных допусков может быть сложной задачей и может потребовать вторичных операций финишной обработки.

Сложность процесса

Эффективное спекание требует точного контроля температуры, времени, давления и атмосферы печи для предотвращения окисления или нежелательных химических реакций. Это делает его более сложным и наукоемким процессом, чем простое литье.

Правильный выбор для вашей цели

Выбор спекания полностью зависит от ваших требований к материалу и производительности.

- Если ваша основная цель — высокотемпературная производительность: Спекание — это основной метод создания компонентов из материалов с чрезвычайно высокими температурами плавления, таких как вольфрам, молибден и передовая керамика.

- Если ваша основная цель — создание уникальных сплавов материалов: Спекание идеально подходит для производства металломатричных композитов (ММК) или специальных сплавов, которые трудно или невозможно создать путем плавления.

- Если ваша основная цель — экономичное массовое производство небольших, сложных деталей: Порошковая металлургия, основанная на спекании, является ведущей технологией для производства деталей с окончательной или почти окончательной формой, таких как шестерни и подшипники, с минимальными отходами материала.

- Если ваша основная цель — контролируемая пористость: Спекание — единственный практический способ изготовления компонентов с намеренно пористой структурой, таких как фильтры или самосмазывающиеся подшипники.

Понимая его фундаментальные принципы, вы можете использовать спекание для решения производственных задач, которые другие процессы просто не могут решить.

Сводная таблица:

| Область применения | Распространенные примеры | Ключевое преимущество |

|---|---|---|

| Порошковая металлургия | Шестерни, подшипники, автомобильные детали | Экономичные, сложные формы из тугоплавких металлов |

| Керамика и керметы | Гончарные изделия, режущие инструменты, износостойкие детали | Высокая прочность, твердость и термическая стабильность |

| Пластмассы и биоматериалы | Компоненты из ПТФЭ, медицинские имплантаты | Обрабатывает материалы, которые нельзя расплавить обычным способом |

Нужно создать прочные, сложные детали из металлических или керамических порошков? Процесс спекания — ваше решение. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для точного спекания, помогая вам достичь плотности, прочности и свойств материала, требуемых для вашего применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и производстве материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов