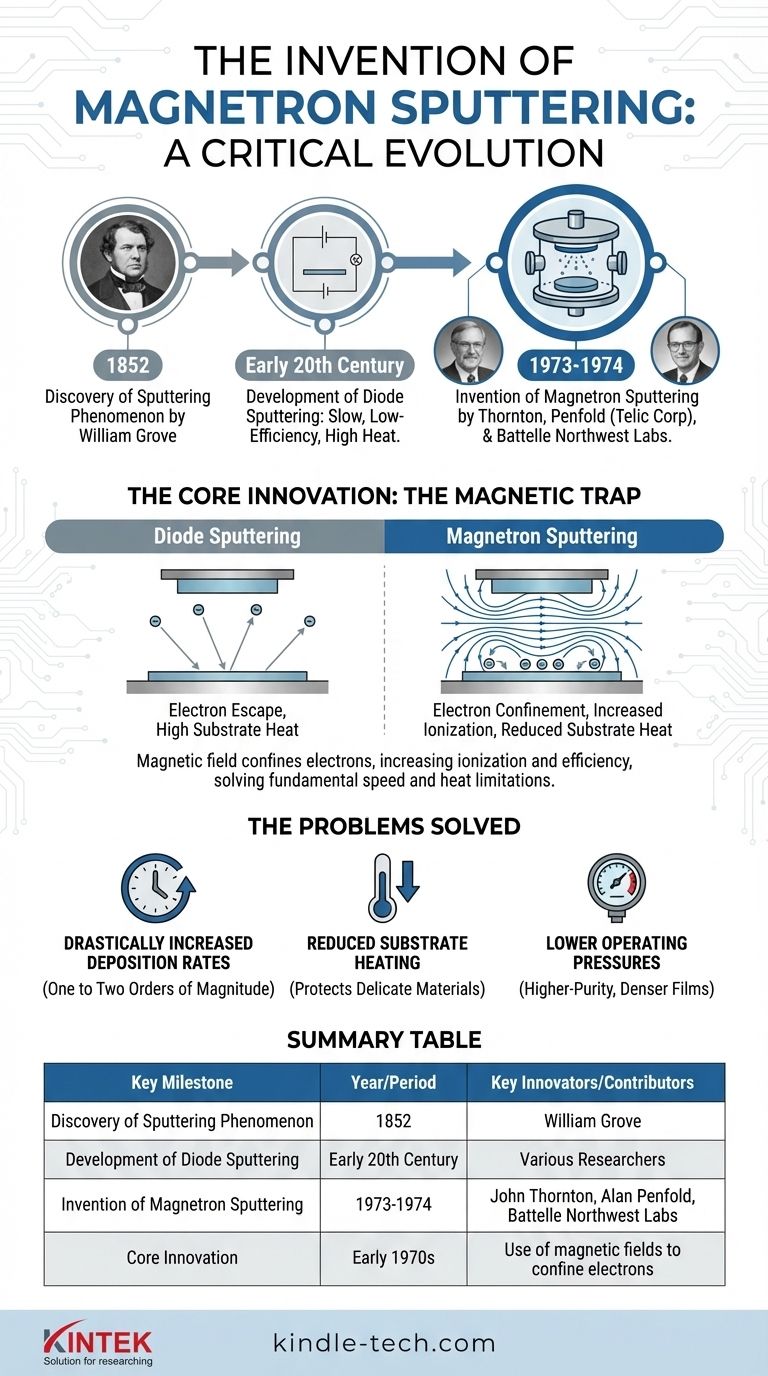

Основополагающие патенты на современное магнетронное напыление были поданы в начале 1970-х годов. Хотя основной принцип напыления был открыт гораздо раньше, разработка коммерчески жизнеспособного, высокоскоростного процесса магнетронного напыления приписывается таким исследователям, как Джон Торнтон и Алан Пенфолд из Telic Corporation, а также работам, выполненным в Battelle Northwest Laboratories примерно в 1973-1974 годах.

Изобретение магнетронного напыления было не столько единичным открытием, сколько критической эволюцией. Добавив магнитное поле за мишенью для напыления, инженеры решили фундаментальные ограничения скорости и нагрева, которые мешали напылению стать доминирующей промышленной технологией.

Предпосылки: Понимание проблемы

До магнетронного напыления основным методом было диодное напыление. Эта более ранняя техника была полезна в исследованиях, но была слишком неэффективной для многих массовых производств.

Открытие напыления

Основное физическое явление было впервые замечено Уильямом Гроувом в 1852 году. Он отметил, что катод в разрядной трубке постепенно разрушался, а эродированный материал осаждался на близлежащих поверхностях. Этот процесс, при котором ионы бомбардируют мишень и выбрасывают атомы, является основой всего напыления.

Ограничения диодного напыления

Более века диодное напыление оставалось медленным, малоэффективным процессом. Его основные недостатки заключались в низкой скорости осаждения и значительном нагреве подложки.

Неэффективность объяснялась поведением электронов. В диодной системе электроны выходят из плазмы и бомбардируют подложку, передавая большое количество энергии в виде тепла. Это ограничивало типы материалов, которые могли быть покрыты, и делало процесс слишком медленным для промышленного использования.

Прорыв: Удержание электронов

Гениальность магнетронного напыления заключалась во введении массива постоянных магнитов за материалом мишени. Это, казалось бы, простое дополнение полностью изменило динамику плазмы.

Основное новшество: Магнитная ловушка

Магнитное поле создает "туннель" или ловушку для электронов непосредственно перед поверхностью мишени. Вместо того чтобы выходить и ударяться о подложку, электроны вынуждены двигаться по спиральной траектории, значительно увеличивая расстояние их перемещения внутри плазмы.

Это имеет два немедленных и преобразующих эффекта. Во-первых, это значительно увеличивает вероятность столкновения электрона с атомом газа (обычно аргона) и его ионизации. Во-вторых, это удерживает высокоэнергетические электроны вдали от подложки.

Результат: Стабильная плазма высокой плотности

С увеличением количества образующихся ионов бомбардировка материала мишени становится значительно более эффективной. Это создает плотную, стабильную плазму именно там, где она нужна — прямо на поверхности мишени.

Это нововведение напрямую решило основные проблемы диодного напыления, превратив лабораторную диковинку в промышленную мощь.

Проблемы, которые решило магнетронное напыление

Изобретение было не просто постепенным улучшением; это был фундаментальный сдвиг, который открыл новые возможности для производства тонких пленок.

Резкое увеличение скорости осаждения

Создавая более интенсивную и эффективную ионную бомбардировку, магнетронное напыление увеличило скорость осаждения на один-два порядка. Процессы, которые когда-то занимали часы, теперь могли быть завершены за минуты, что сделало их жизнеспособными для крупносерийного производства всего, от микросхем до архитектурного стекла.

Снижение нагрева подложки

Поскольку магнитное поле удерживает электроны вблизи мишени, подложка защищена от интенсивной электронной бомбардировки. Это значительно снижает тепловую нагрузку, позволяя наносить высококачественные пленки на термочувствительные материалы, такие как пластмассы и полимеры, без их повреждения.

Более низкое рабочее давление

Улучшенная эффективность ионизации означает, что стабильная плазма может поддерживаться при гораздо более низком давлении газа. Напыление при более низком давлении приводит к меньшему количеству столкновений в газовой фазе для выбрасываемых атомов мишени, что приводит к более чистым и плотным тонким пленкам с лучшей адгезией.

Понимание наследия этого изобретения

Разработка магнетронного напыления стала поворотным моментом в материаловедении и производстве. Его преимущества напрямую отвечают целям большинства современных тонкопленочных применений.

- Если ваша основная цель — высокопроизводительное производство: Резкое увеличение скорости осаждения является ключевым наследием этого изобретения, позволяющим экономически эффективно наносить покрытия на большие площади и сложные детали.

- Если ваша основная цель — нанесение покрытия на деликатные материалы: Снижение нагрева подложки, ставшее возможным благодаря удержанию электронов, является критически важной особенностью, которая позволяет наносить покрытия на полимеры, пластмассы и другие чувствительные подложки.

- Если ваша основная цель — высококачественные оптические или электронные пленки: Возможность работать при более низком давлении приводит к получению более чистых, плотных пленок с превосходными характеристиками, что является прямым следствием эффективного удержания плазмы магнетроном.

В конечном итоге, изобретение магнетронного напыления превратило осаждение тонких пленок из специализированного научного процесса в фундаментальную промышленную производственную технологию.

Сводная таблица:

| Ключевая веха | Год/Период | Ключевые новаторы/участники |

|---|---|---|

| Открытие явления напыления | 1852 | Уильям Гроув |

| Разработка диодного напыления | Начало 20 века | Различные исследователи |

| Изобретение магнетронного напыления | 1973-1974 | Джон Торнтон, Алан Пенфолд (Telic Corp), Battelle Northwest Labs |

| Основное новшество | Начало 1970-х годов | Использование магнитных полей для удержания электронов |

Готовы использовать возможности современного магнетронного напыления в вашей лаборатории? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, предлагая решения, обеспечивающие высокую скорость осаждения, низкий нагрев подложки и превосходное качество пленки, необходимые для современных исследований и производства. Наш опыт помогает лабораториям достигать точного и эффективного осаждения тонких пленок. Свяжитесь с нами сегодня, чтобы обсудить, как наши системы напыления могут улучшить вашу работу!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Пресс-форма против растрескивания для лабораторного использования

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов