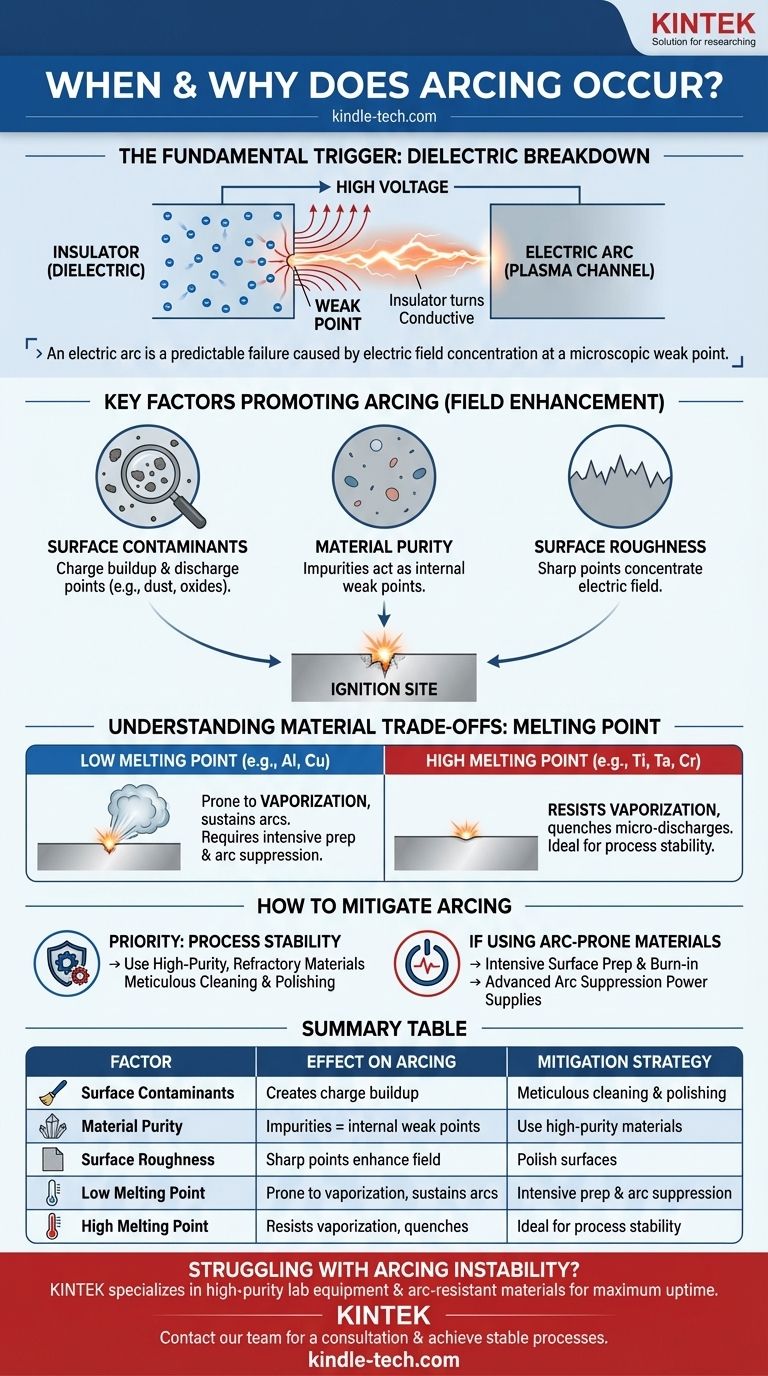

По своей сути, электрическая дуга — это сильноточный разряд электричества через обычно непроводящую среду, такую как газ или вакуум. Дугообразование происходит, когда электрическое поле между двумя точками становится слишком сильным для изоляционной среды, чтобы выдержать его, что приводит к ее пробою и превращению в проводящий плазменный канал. Этот пробой часто вызывается такими факторами, как поверхностные загрязнения, дефекты материала или присущие материалам свойства.

Электрическая дуга — это не случайное событие. Это предсказуемый отказ, вызванный концентрацией электрического поля в микроскопической слабой точке на поверхности материала, что приводит к катастрофическому разряду энергии.

Основной триггер: пробой электрического поля

Чтобы предотвратить дугообразование, мы должны сначала понять лежащую в основе физику. Весь процесс зависит от концепции диэлектрического пробоя, когда изолятор вынужден стать проводником.

Что такое электрическая дуга?

Электрическая дуга — это, по сути, крошечная, самоподдерживающаяся молния. Она выглядит как яркий, интенсивно горячий плазменный канал, по которому течет очень сильный электрический ток.

Это не простая искра; дуга — это непрерывный разряд, который может передавать значительную энергию, часто плавя или испаряя материал в точках своего соединения.

Роль диэлектрического пробоя

Материалы, такие как газы, керамика или даже вакуум, являются изоляторами (диэлектриками), что означает, что они препятствуют прохождению электричества. Однако их изоляционная способность имеет предел, известный как диэлектрическая прочность.

Когда напряжение между зазором достаточно велико, возникающее электрическое поле может вырвать электроны из атомов изоляционной среды. Это создает каскадный эффект, быстро превращая изолятор в проводящую плазму и инициируя дугу.

Усиление поля в местах несовершенств

Электрическое поле не всегда однородно. Оно будет интенсивно концентрироваться вокруг любых острых точек, микроскопических частиц или структурных дефектов на поверхности.

Это явление, известное как усиление поля, означает, что микроскопическая точка может испытывать электрическое поле в сотни раз сильнее среднего поля. Это локализованное место становится слабой точкой, где дуга наиболее вероятно воспламенится, даже при безопасных в других отношениях рабочих напряжениях.

Ключевые факторы, способствующие дугообразованию

Принципы пробоя и усиления поля проявляются через несколько практических факторов, особенно в высоковольтных процессах, таких как физическое осаждение из паровой фазы (PVD).

Поверхностные загрязнения и диэлектрики

Изолирующие (диэлектрические) частицы, такие как пыль или оксиды на металлической поверхности, являются основной причиной дугообразования.

Эти частицы позволяют электрическому заряду накапливаться на их поверхности, действуя как крошечные конденсаторы. Когда они накапливают достаточно заряда, они violently разряжаются на нижележащий проводящий материал, обеспечивая начальную энергию для запуска крупномасштабной дуги.

Чистота материала мишени

Примеси внутри материала могут создавать микроскопические области с различными электрическими или термическими свойствами.

Эти пятна действуют как внутренние дефекты, которые могут инициировать пробой под сильным электрическим полем, делая материалы с более низкой чистотой более восприимчивыми к дугообразованию.

Структура и шероховатость поверхности

Идеально гладкая поверхность идеальна для предотвращения дуг. В действительности поверхности имеют царапины, поры и микроскопические пики и впадины от производственного процесса.

Каждое из этих несовершенств действует как острая точка для усиления поля, создавая множество потенциальных мест воспламенения для дуги.

Понимание компромиссов: свойства материала

Сам материал играет определяющую роль в сопротивлении дуге. Этот выбор часто включает компромисс между желаемыми свойствами материала для применения и его присущей стабильностью против дугообразования.

Материалы с низкой и высокой температурой плавления

Материалы с более низкой температурой плавления, такие как алюминий (Al) и медь (Cu), печально известны своей склонностью к дугообразованию.

Небольшой локализованный разряд может легко генерировать достаточно тепла, чтобы расплавить или испарить крошечное количество материала. Этот испаренный металл обеспечивает высокопроводящую среду, что облегчает превращение небольшого разряда в полноценную, сильноточную дугу.

Стабильность тугоплавких металлов

Напротив, материалы с высокой температурой плавления, такие как титан (Ti), хром (Cr) и тантал (Ta), гораздо более устойчивы к дугообразованию.

Когда на их поверхности происходит небольшой разряд, их высокая температура плавления позволяет им поглощать энергию без испарения. Материал остается твердым, эффективно "гася" микроразряд до того, как он может перерасти в разрушительную дугу.

Как уменьшить дугообразование в вашем процессе

Контроль дуг — это вопрос контроля состояния поверхности и управления свойствами материала. Ваша стратегия будет зависеть от ограничений вашего применения.

- Если ваш основной акцент делается на стабильности процесса: Отдавайте приоритет использованию высокочистых, высокоплавких (тугоплавких) материалов и убедитесь, что поверхности тщательно очищены и отполированы для удаления загрязнений и уменьшения шероховатости.

- Если вы должны использовать материалы, склонные к дугообразованию (например, алюминий): Интенсивно сосредоточьтесь на подготовке поверхности, реализуйте предварительный "прожиг" для кондиционирования поверхности и используйте источник питания с расширенными возможностями обнаружения и подавления дуги.

Понимая эти принципы, вы можете превратить управление дугой из реактивной проблемы в контролируемый и предсказуемый аспект вашего процесса.

Сводная таблица:

| Фактор | Влияние на дугообразование | Стратегия смягчения |

|---|---|---|

| Поверхностные загрязнения | Создает накопление заряда и точки разряда | Тщательная очистка и полировка |

| Чистота материала | Примеси действуют как внутренние слабые точки | Используйте высокочистые материалы мишени |

| Шероховатость поверхности | Острые точки усиливают электрическое поле | Полируйте поверхности для уменьшения несовершенств |

| Низкая температура плавления (например, Al, Cu) | Склонность к испарению, поддержанию дуг | Интенсивная подготовка поверхности и источники питания с подавлением дуги |

| Высокая температура плавления (например, Ti, Ta) | Устойчивость к испарению, гашение микроразрядов | Идеально для стабильности процесса |

Сталкиваетесь с нестабильностью процесса из-за дугообразования? KINTEK специализируется на высокочистом лабораторном оборудовании и расходных материалах, включая дугостойкие материалы мишени и системы PVD, разработанные для максимального времени безотказной работы. Наши эксперты помогут вам выбрать правильные материалы и реализовать стратегии для предотвращения дугообразования, защищая ваше оборудование и обеспечивая стабильные результаты. Свяжитесь с нашей командой сегодня для консультации, и мы поможем вам достичь более стабильного и продуктивного процесса.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Каковы преимущества переработки пластика в топливо? Превратите отходы в энергию и сократите количество мусора на свалках

- Какие меры предосторожности следует соблюдать при проведении эксперимента по термообработке? Основные протоколы безопасности для вашей лаборатории

- Что такое импульсное магнетронное распыление постоянного тока? Достижение превосходного осаждения тонких пленок для изоляционных материалов

- Какой инструмент может сломать алмаз? Понимание науки и методов

- Какие химические вещества используются при термообработке? Освойте процесс закалки для достижения оптимальных свойств металла

- Как полимеры используются в процессе спекания? Освойте пористость и прочность с помощью экспертных методов

- Как орбитальная встряхивающая машина для настольного использования способствует производству редуцирующих сахаров? Повышение выхода гидролиза целлюлозы

- Какая температура является наилучшей для пайки? Достижение идеальных соединений с помощью правильного присадочного металла