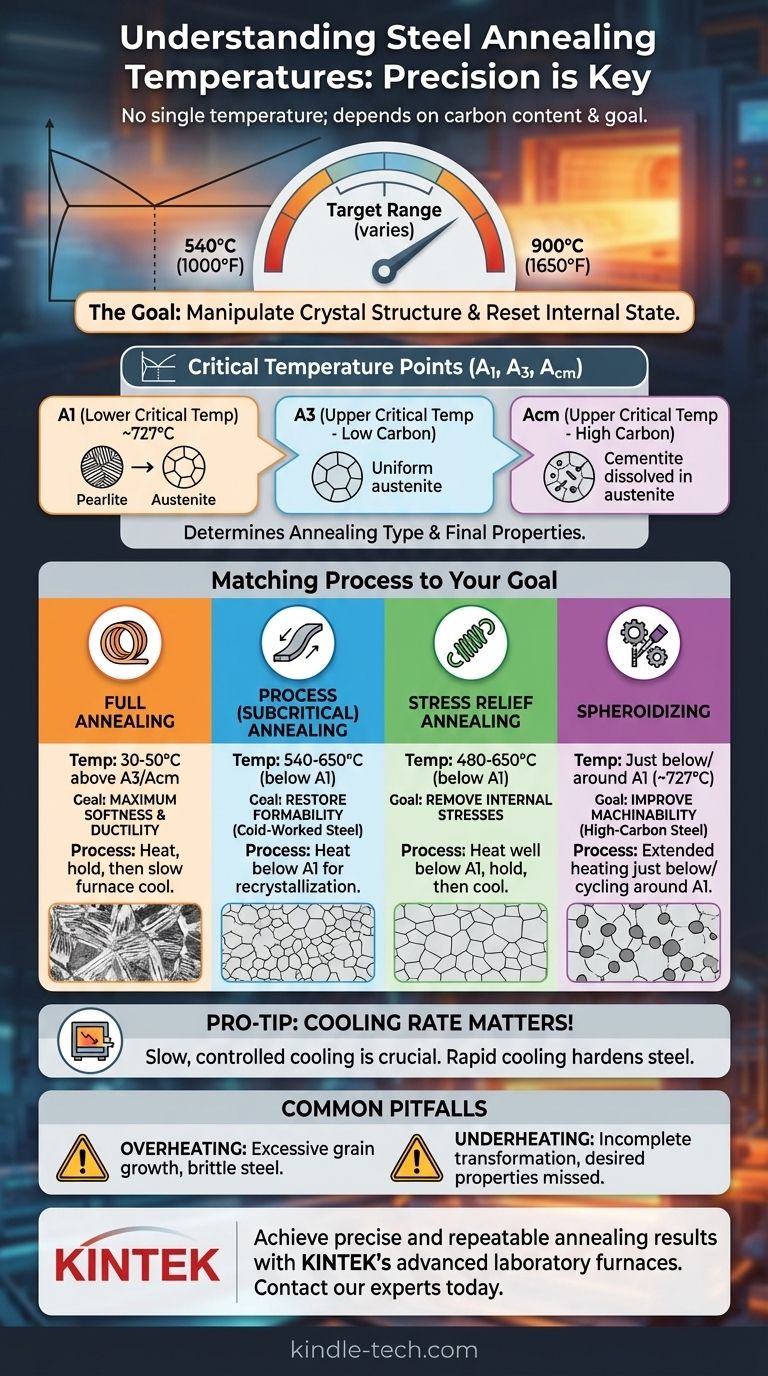

Не существует единой температуры для отжига стали. Правильная температура — это точный расчет, основанный исключительно на конкретном содержании углерода в стали и желаемом результате, обычно она находится в диапазоне от 540°C до 900°C (от 1000°F до 1650°F). Для полного отжига цель обычно составляет 30-50°C (50-90°F) выше верхней критической температуры стали (A3 или Acm).

Ключевой вывод заключается в том, что температура отжига — это не общий рецепт; это целенаправленное вмешательство для манипулирования внутренней кристаллической структурой стали. Чтобы выбрать правильную температуру, вы должны сначала определить химический состав вашей стали, а затем определить конкретное свойство — например, максимальную мягкость или снятие напряжения, — которое вы хотите достичь.

Почему температура является критическим фактором при отжиге

Отжиг — это, по сути, процесс нагрева и медленного контролируемого охлаждения, предназначенный для «сброса» внутренней структуры стали. Цель состоит в том, чтобы сделать ее более мягкой, более пластичной и более легкой для механической обработки или формовки. Эта трансформация регулируется критическими точками температуры, уникальными для каждого типа стали.

Роль критических температур (A1, A3, Acm)

Поведение стали при термической обработке определяется ее фазовой диаграммой. Самые важные границы на этой диаграмме — это критические температуры.

- A1 (Нижняя критическая температура): Около 727°C (1340°F), это температура, при которой структура перлита начинает превращаться в аустенит при нагреве.

- A3 (Верхняя критическая температура): Для сталей с содержанием углерода менее 0,77% это температура, при которой завершается превращение в однородную однофазную кристаллическую структуру аустенита.

- Acm (Верхняя критическая температура): Для сталей с содержанием углерода более 0,77% это температура, при которой весь цементит растворяется в аустените.

Знание того, находится ли ваша целевая температура выше или ниже этих точек, определяет тип выполняемого вами отжига и конечные свойства материала.

Цель: контролируемая микроструктура

Нагрев стали изменяет ее кристаллическую структуру. Полный отжиг требует нагрева выше A3 или Acm для создания полностью аустенитной структуры, которая стирает последствия предыдущей нагартовки или неправильной термической обработки.

Последующее медленное охлаждение позволяет кристаллам переформироваться упорядоченным, без внутренних напряжений образом, обычно приводя к крупнозернистой структуре перлита. Эта новая структура придает стали высокую пластичность и низкую твердость.

Соответствие процесса отжига вашей цели

Термин «отжиг» может относиться к нескольким различным процессам, каждый из которых имеет разный температурный диапазон и назначение.

Полный отжиг

Это наиболее распространенный процесс, используемый для достижения максимально мягкого состояния. Сталь нагревают примерно на 30-50°C (50-90°F) выше ее температуры A3 или Acm, выдерживают достаточно долго, чтобы сердцевина достигла температуры, а затем чрезвычайно медленно охлаждают, обычно оставляя ее в изолированной печи для остывания на ночь.

Технологический (подкритический) отжиг

Этот процесс используется для низкоуглеродистых сталей, которые подвергались холодной обработке. Температура поддерживается ниже критической точки A1, обычно в диапазоне от 540 до 650°C (от 1000 до 1200°F). Он не изменяет фазу, но позволяет рекристаллизоваться, что снимает внутренние напряжения и восстанавливает пластичность, не влияя на общую твердость так сильно, как полный отжиг.

Отжиг для снятия напряжений

Когда детали подвергаются интенсивной механической обработке, сварке или холодной формовке, в них накапливаются значительные внутренние напряжения. Отжиг для снятия напряжений нагревает деталь до температуры значительно ниже A1, обычно около 480-650°C (900-1200°F), выдерживает ее, а затем медленно охлаждает. Это снижает напряжение без изменения основных свойств или микроструктуры материала.

Сфероидизация

Используемый в основном для высокоуглеродистых сталей для улучшения обрабатываемости, этот процесс включает нагрев до температуры чуть ниже или циклирование вокруг линии A1 в течение длительного периода. Это способствует формированию твердой фазы цементита в виде небольших, округлых сфероидов в более мягкой ферритной матрице, что значительно облегчает резку материала.

Понимание компромиссов и распространенных ошибок

Выбор правильной температуры — это баланс. Отклонение от идеальных параметров может иметь значительные негативные последствия.

Опасность перегрева

Нагрев стали слишком далеко выше ее верхней критической температуры (A3/Acm) может вызвать чрезмерный рост зерна. Крупные зерна могут сделать сталь хрупкой и слабой даже после завершения процесса отжига. Это повреждение часто необратимо без значительной переработки.

Неэффективность недогрева

При полном отжиге недостижение температуры A3/Acm означает, что структура стали никогда полностью не превращается в аустенит. «Сброс» не завершен, и вы не достигнете желаемого уровня мягкости или пластичности. Конечный материал будет представлять собой смесь новых и старых структур.

Скорость охлаждения: вторая половина уравнения

Температура — это только половина дела. Успех отжига критически зависит от медленной контролируемой скорости охлаждения. Слишком быстрое охлаждение, например, на открытом воздухе, не приведет к образованию мягкой перлитной структуры отожженной стали. Вместо этого это может привести к образованию более твердых структур, таких как бейнит или даже мартенсит, что фактически упрочнит сталь, а не смягчит ее.

Выбор правильной температуры для вашей стали

Чтобы применить эти знания, вы должны сначала определить свою цель.

- Если ваша основная цель — достижение максимальной мягкости и пластичности: Вам нужен полный отжиг. Нагрейте сталь на 30-50°C (50-90°F) выше ее специфической линии A3 или Acm и охладите в печи.

- Если ваша основная цель — восстановление формуемости холоднодеформированной низкоуглеродистой стали: Используйте технологический отжиг. Нагрейте материал до температуры ниже линии A1, обычно 540-650°C (1000-1200°F).

- Если ваша основная цель — улучшение обрабатываемости высокоуглеродистой стали: Выполните сфероидизирующий отжиг. Нагрейте сталь до температуры чуть ниже линии A1 или около нее (примерно 727°C / 1340°F) в течение длительного периода.

- Если ваша основная цель — просто снятие внутренних напряжений от сварки или механической обработки: Достаточно отжига для снятия напряжений. Нагрейте деталь значительно ниже линии A1, обычно между 480-650°C (900-1200°F).

В конечном счете, овладение отжигом требует рассматривать температуру как точный инструмент для достижения конкретного микроструктурного результата.

Сводная таблица:

| Тип отжига | Диапазон температур | Основная цель |

|---|---|---|

| Полный отжиг | На 30-50°C выше A3/Acm | Максимальная мягкость и пластичность |

| Технологический отжиг | 540-650°C (ниже A1) | Восстановление формуемости в холоднодеформированной стали |

| Снятие напряжений | 480-650°C (ниже A1) | Удаление внутренних напряжений |

| Сфероидизация | Чуть ниже/около A1 (~727°C) | Улучшение обрабатываемости высокоуглеродистой стали |

Достигайте точных и воспроизводимых результатов отжига с помощью передовых лабораторных печей KINTEK.

Независимо от того, выполняете ли вы полный отжиг, снятие напряжений или сфероидизацию, наше оборудование обеспечивает точный контроль температуры и равномерный нагрев, необходимые вашей стали. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности металлургических лабораторий, научно-исследовательских учреждений и контроля качества на производстве.

Позвольте нам помочь вам оптимизировать процесс термической обработки. Свяжитесь с нашими экспертами сегодня для получения индивидуального решения!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии